HXD1D 型机车粉末冶金闸片磨削检修工艺研究

彭 俊 黄思良 邢志强 李 涛

(1、广州电力机车有限公司,广东 广州510850 2、广州铁路职业技术学院,广东 广州510850)

HXD1D 型电力机车基础制动装置原始设计使用的闸片是克诺尔II75745/30105 型粉末冶金闸片,进口件价格贵,采购周期长。2020 年8 月入修的5 台C6 修HXD1D 型电力机车合计240 片下车闸片统计结果显示:闸片平均厚度26.4mm,最小厚度20.6mm,最大厚度30.9mm;单片厚度差大于2mm 的偏磨闸片达97 片,平均偏磨量为2.65mm;破损深度超1mm 或破损宽度超过20mm 的破损闸片13 片,平均破损深度达4.24mm,其中仅1 片破损点最小厚度为15.6mm,其余最小厚度均大于20mm。偏磨、破损的闸片合计110 片,占下车闸片总数的45.83%。

按照以往检修要求,偏磨、破损的闸片需报废处理。由于绝大多数偏磨、破损闸片最小厚度均未低于规程20mm 的装车限度要求,为降低换率,节约检修成本,现研究将偏磨、破损闸片按照最小厚度磨削平整,使得闸片达到装车要求。

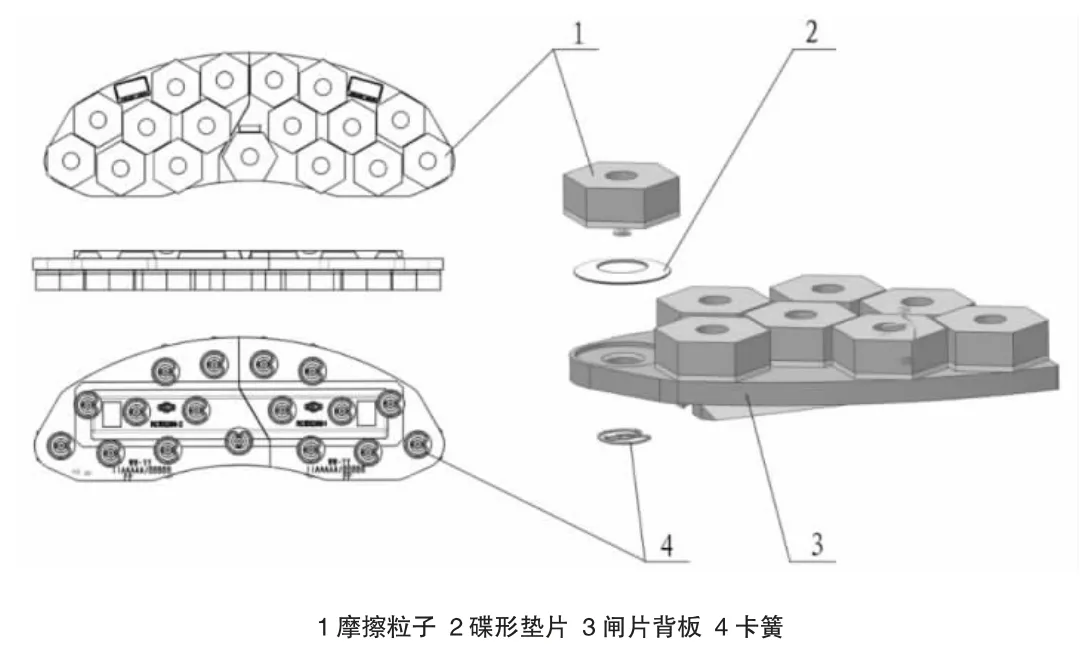

1 HXD1D 型电力机车粉末冶金闸片结构简介

HXD1D 型电力机车制动闸片由两个半部闸片组成,每个半部闸片包括带UIC 的燕尾榫导槽的分体式闸片背板,在闸片背板上装有采用柔性支承的闸片元件组,它由适当数量的摩擦粒子、碟形垫片和卡簧组成。制动时压紧力从闸片背板通过碟形垫片传至单个闸片摩擦粒子上。由于闸片元件采用了柔性支座,所以压紧力会均匀地分布到制动盘的整个摩擦面。

图1 HXD1D 型电力机车粉末冶金闸片结构

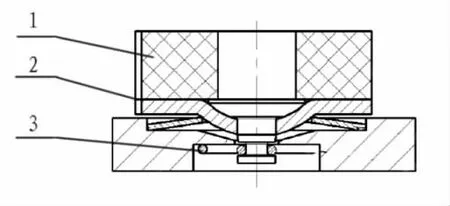

2 粉末冶金闸片表面磨削加工影响及检验标准

相关文献研究结果表明,烧结型闸瓦的平均摩擦系数受表面粗糙度的影响较小[1]。表面磨削不影响闸片本身的配方材料,但是会闸片摩擦粒子表面产生一定的作用力,这部分作用力对闸片会产生如下影响:

a.影响粒子粉末冶金材料本身的结合强度。

b.影响粉末冶金材料与衬板的结合强度。

c.卡簧与背板的连接强度。

图2 磨削加工影响示意图

对闸片磨削过程影响与TJ/JW 055-2014《交流传动机车粉末冶金闸片暂行技术条件》[2]进行对标分析,发掘磨削加工潜在影响。结合闸片组装工艺,确定闸片磨削检验标准如下:

a.摩擦体剪切强度≥4.5MPa。

b.内衬板与摩擦体结合强度≥5.5MPa。

c.卡簧完全卡在衬板槽内不外露,卡簧内侧面开口尺寸不大于外侧面尺寸(即图3 中尺寸B≤A)。

图3 卡簧状态检查示意图

3 粉末冶金闸片磨削加工及检验

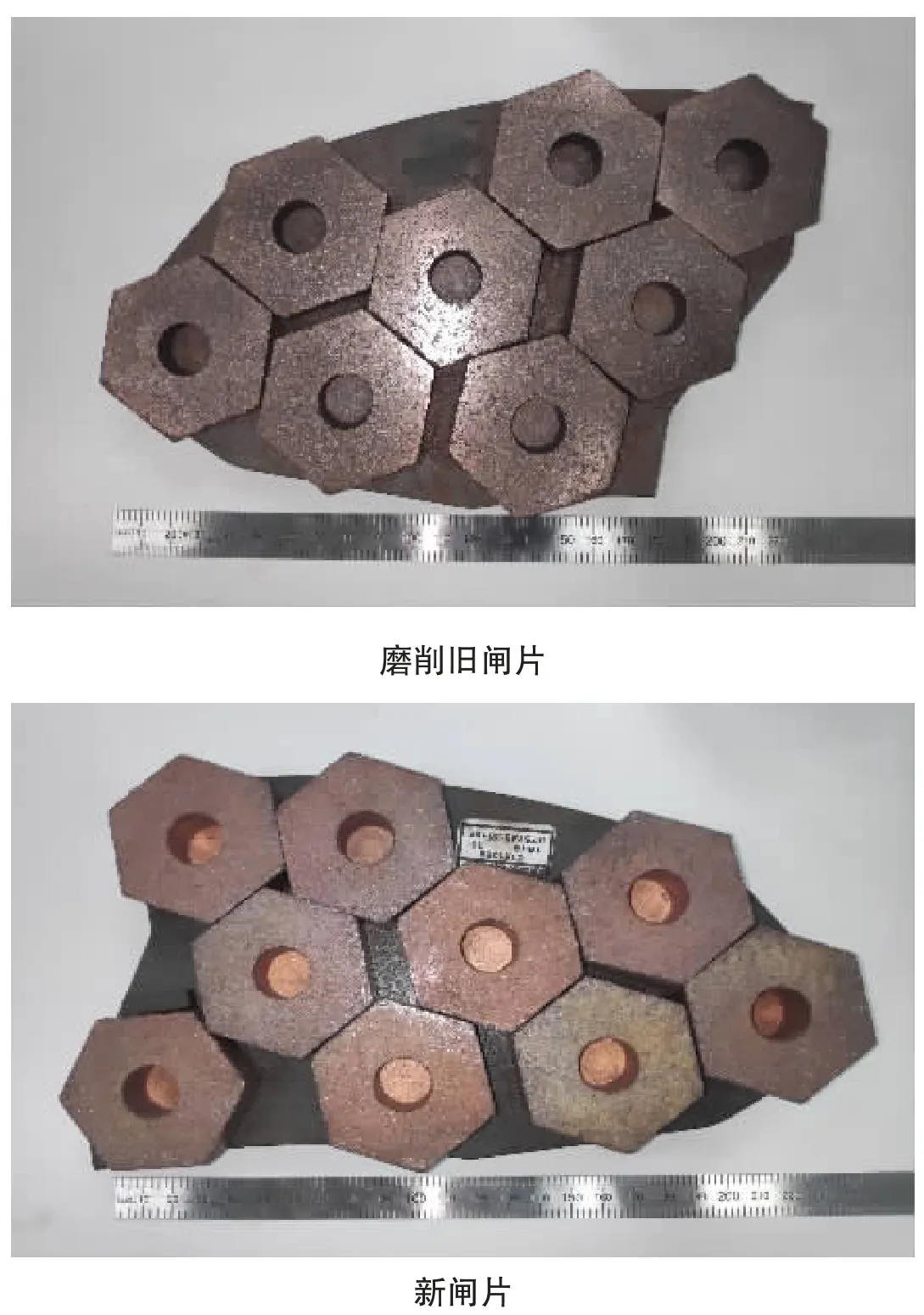

3.1 磨削加工工艺试验

粉末冶金闸片硬度一般在10~30HBW。确定使用立方氮化硼砂轮后[3],使用平面磨床对下车旧闸片进行成对磨削,砂轮转速1440rpm,垂向进刀量0.1mm,按照最小厚度将闸片加工至平整。闸片加工过程中摩擦粒子表面加工区与待加工区分层明显,加工废屑为粉末状物质,加工时温度不超过550℃。闸片加工后摩擦粒子表面光洁、平整,无材料转移;摩擦粒子无崩角,裂纹;背板及卡簧状态良好,卡簧加工前后均完全卡在衬板槽内。

图4 下车旧闸片磨削加工前后对比图

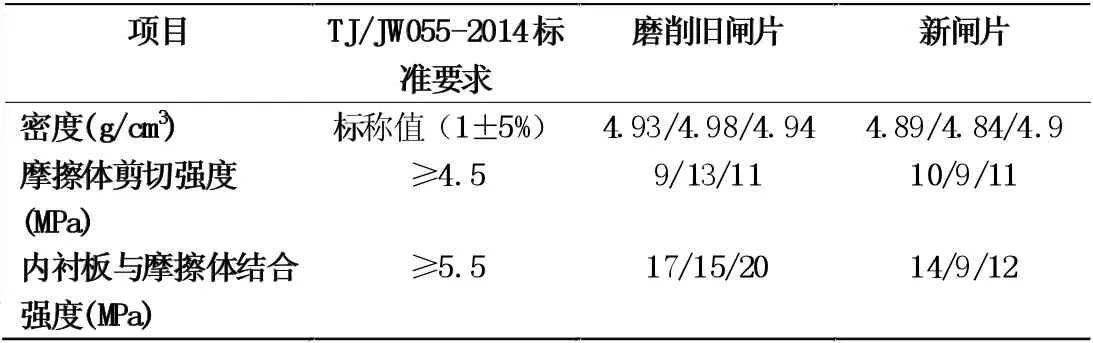

3.2 物理学性能检验

在磨削加工后的旧闸片及新闸片上各随机取3 个摩擦粒子,按照TJ/JW 055-2014 标准要求进行制样;使用微机控制电子万能试验机检验试样的摩擦体剪切强度及内衬板与摩擦体结合强度;使用分析天平检验试样的密度。检验后的闸片物理学性能对比结果见表1。

图5 闸片物理学性能取样

表1 闸片物理学性能对比表

3.3 结论

磨削加工后的旧闸片密度比新闸片高,以新闸片检测结果为标准,加工后的旧闸片密度在合格的偏差范围内;加工后的旧闸片摩擦体剪切强度、内衬板与摩擦体结合强度都满足检验标准要求,内衬板与摩擦体结合强度略高于新闸片。因此将偏磨、破损闸片按照最小厚度磨削平整的检修工艺是可行的。

结束语

通过闸片磨削检修工艺研究,验证了使用平面磨床将闸片表面磨削平整的可行性,经检验磨削加工后的旧闸片物理学性能与新闸片基本一致。对HXD1D 型电力机车粉末冶金闸片进行磨削检修,有效将闸片故障率由45.83%降低至0.42%,检修后的闸片运用状态良好,在保证闸片质量前提下,大幅降低了闸片的检修成本,为公司未来的检修业务打下良好基础。