污水处理厂的变频调速技术应用探讨

胡清云

(南昌高新工程管理有限公司,江西 南昌330096)

1 概述

随着城市化、工业化进程加快,因工业生产和城市集聚产生的污水量迅速增加,水环境污染成为需急待解决的问题。目前全国各地建设了一大批污水处理厂,由于电费、药剂、人力费用的不断上涨,使在运行的污水处理厂的运营费用也不断增加,从某种程度上阻碍了污水处理厂的正常运营,使得一大批污水处理不能正常运转。为此,解决污水厂运行能耗问题,合理配置能源势在必行。经大量统计分析污水处理厂能耗主要集中在曝气风机和进水提升泵上面,约占整个污水处理厂能耗的50~70%,如何降低污水处理厂曝气风机、进水提升泵能耗系实现污水处理厂节能、降低运营费用的有效途经。

2 污水处理厂应用变频调速节能原理

2.1 变频器调速原理与特性

随着电子科技的不断发展,新型电力电子元器件不断出现,微机控制技术日益成熟,变频调速技术得以迅猛发展,变频调速技术广泛运用在工业生产领域。通过变频调速技术来控制交流电动机转速,可以比以往直接采用机械控制方式运行大幅减少能量损耗。

根据交流电动机转速公式;

式中;f-电动机的电源频率(Hz);

p-电动机的极对数;

s-电动机的转差率。

从式中得出理论上,在p、s 不改变的情况下,只要改变电动机的电源频率f,电动机转速n 也将作相应改变。相对电动机额定转速,电动机转速降低,电动机轴功率也相应减少,输出功率也相应随之减少,从而实现变频调速的节能功能。

2.2 污水处理厂应用变频调速的节能分析

污水处理厂运行期间,由于污水流量等因素的变化,理论上风机、水泵的流量、压力也应相应改变,符合运行要求。传统方式系采用控制管路阀门的方式来使流量、压力符合运行值,采用该法风机、水泵始终处在额定运行状态,造成巨大能源浪费。如何实现风机、水泵随之变量、变压实现节能目的呢?采用变频调速节能技术是一种高效的变量、变压调节方式。

根据风机、水泵的特性曲线分析:

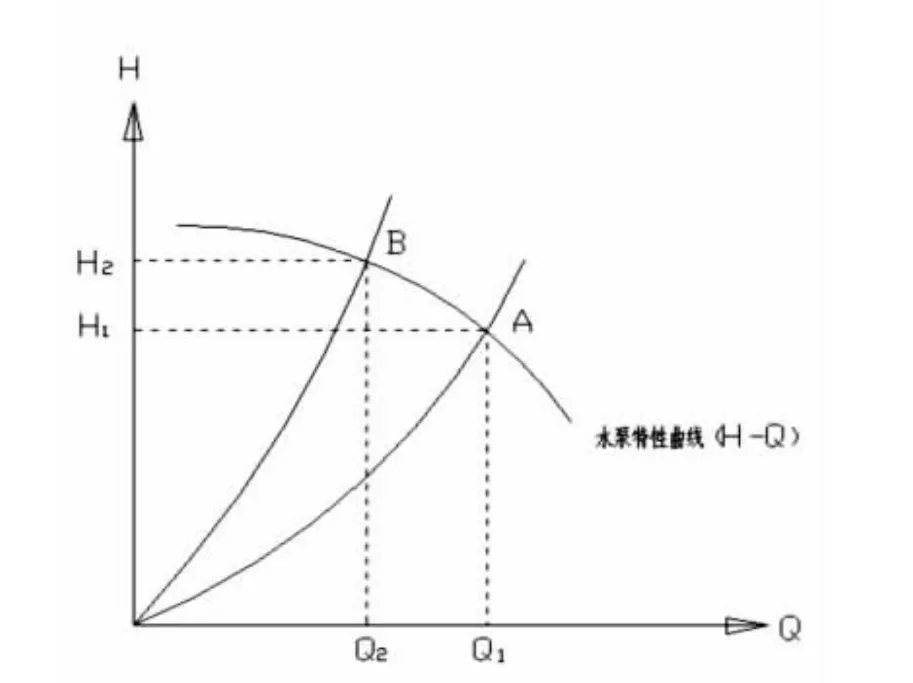

图1 风机、水泵特性曲线图

从图1 分析可知风机、水泵一般输送流量减少,压力升高。在运行时,当流量从Q1减至Q2时,风机,水泵的扬程从H1升至H2,运行工况从A 点到B 点,而根据水力计算,在管径不变的情况下,流速减少,管阻也相应减少,原则上应降低运行扬程。

传统的控制系通过人工调节阀门等机械方式来增加管阻从而减少流量,采用这种控制方式虽然可调节流量,水泵仍处于满负荷状态运行,水泵特性曲线不变,电动机输入功率没有减少,大量的能量浪费在调节阀门在压降上,并不能实现节能目的。采用变频调速技术可实现风机、水泵变压力、流量运行,从而达到节能目的。

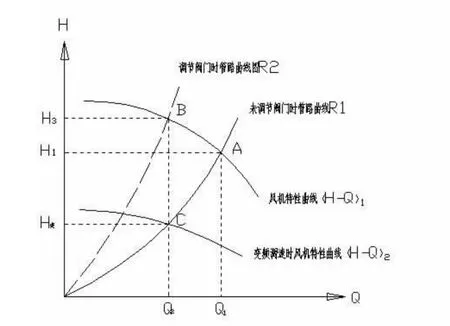

图2 风机变频调速时运行特性曲线图

污水处理厂风机节能分析,按照运行工艺曝气池的溶氧量的需求,运行时风机的风量将会改变。当采用人工调节控制阀门时,风机从最大工况点A 变至工况点B,管路曲线由R1变为R,风压从H1升至H2。而采用变频调速技术,风机从最大工况点A 变至工况点C,由此可见在满足同样风量Q2时,风压也随之大幅下降,降至H变,功率也随之减少。

根据风机比例定律;

由此可知,当风机转速从额定转速降低至对应工况点时,流量、风压,轴功率为成倍下降之势,这就运用变频调速技术大幅节能的原因。

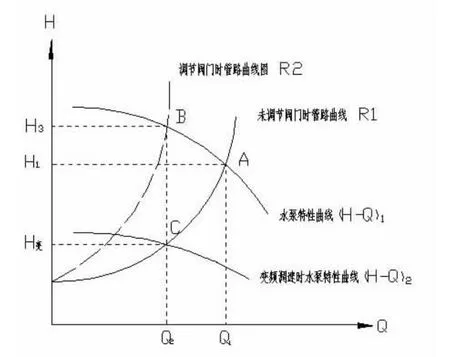

图3 水泵变频调速运行特性图

污水处理厂进水提升泵节能分析,当进水流量从最大流量Q1变化到实际流量Q2时,当通过调节阀门方式,管路曲线由R1改变为R2,运行工况点由A 至B,水泵仍处满负荷运行,大量能耗用于管阻消耗。而采用变频调速技术,管路曲线R 不变,水泵转速从n1调至n2,水泵特性曲线由(Q-H)1改变为变频调速时水泵特性曲线(Q-H)2,运行工况点由A 点移至C 点,扬程从H1降至H变。

根据水泵特性曲线公式;

式中:N-水泵使用工况点轴功率(kw);

Q-水泵使用工况点流量(m3/s);

H-水泵使用工况点扬程(m);

r-水的密度(kg/m3);

η-水泵的总效率(%)

工况点C 点与B 点轴功率之差经计算可知;

由此可见相对用阀门控制流量方式比较,采用变频调频技术可降低水泵运行能耗,且水泵转速与轴功率成正比三次方关系,转速下降,轴功率相应大幅减少,从而实现节能目标。

3 污水处理厂变频调速技术应用措施

3.1、变频调速技术在污水处理厂曝气机上的应用

活性污泥法系城市污水处理和有机性工业污水的有效生物处理法。活性污泥法实质上是以存在于污水中的有机物作为培养基,在有氧的条件下,对各种微生物群进行混合连续培养,通过凝聚、吸附、氧化分解、沉淀等过程去除有机物的一种方法,它受到BOD 负荷率、溶解氧、水温、营养物平衡、PH 值等环境因素的影响。在微生物的代谢过程中,需要将污水中一部分有机物氧化分解,并自身氧化一部分细胞物质,为其新细胞的合成以及维持生命活动提供能源。这两部分氧化所需的氧量,一般用下列公式表示;

式中;O2-混合液需氧量(kgO2/d);

a'-代谢每公斤BOD 所需氧量(kg);

图4 污水处理厂风机变频调速系统配置图

Q-污水流量(m3/d);

QSr-有机物降解量(kg/d)

b'-污水自身氧化需氧率(kg)

V-曝气池总容积(V)

VXv-曝气池中混合液挥发性悬浮物固体总量(kg)。

从公式(5)可以看出,当污水量增大时,曝气池的需氧量就需要增多。反之,曝气池的需氧量就需要减少。

活性污泥法是需氧代谢过程,当曝气池供氧不足会引起丝状菌大量繁殖,导致污泥澎涨。反之供氧过度,会使活性污泥生物-营养的平衡遭受破坏,使微生物量减少并失去活性,吸附能力降低,一部分絮凝体成为不易沉降的羽状污泥,处理水质浑浊。为了使沉淀分离性能良好,较大絮凝体是所期望的,曝气池的溶解氧浓度宜保持在2mg/L 左右。污水处理厂在实际运行期间,由于进水量等方面的变化,曝气池的需氧量也在不断改变。采用变频调速技术,通过改变风机转速方式,控制曝气池溶解氧浓度维持在2mg/L 左右(图4)。

污水处理厂曝气变频调速控制系统主要由风机、变频器、软启动器,小型可编程控制器(PLC)、DO 在线溶氧仪构成。在曝气池内设置DO 在线溶氧仪,通过DO 在线溶氧仪检测曝气池内混合液的溶解氧浓度值,并转换为DC4~24mA 标准信号转给PLC,经PLC 运算将传给变频器,在变频器上设定给定值。通过变频器内置的PID 内进行运算、比较,其结果改变输入风机的电源频率,从而使风机转速改变,保持曝气池内溶解氧浓度在2mg/L。当溶解氧浓度低于2mg/L 时,使变频器输出频率增大,风机转速随之升高,曝气池内进气量相应增多,池内混合液溶解氧浓度随之升高,反之亦然。当变频器输出频率达50Hz 后,池内混合液溶解氧浓度仍低于给定的溶解氧浓度(2mg/L)时,通过PLC 转出转出指令通过变频器或较启动器增加风机运行台数。反之,当在满足溶解氧给定浓度时,变频器输出频率降低,降至设定下限输出频率时,通过PLC 减少风机运行台数。使曝气池内混合液溶解氧浓度始终维持在2mg/L 左右。

另外,曝气池系统还可设置各类与运行相关的传感器,采集运行状态信息和数据,经PLC 向污水处理厂中央控制室上位控制器系统传送。并可通过上位机系统运行状况信息、数据直接显示或存储、打印。并可接受上位控制系统的控制指令。

3.2 变频器在污水处理厂提升泵上的应用

污水处理厂进水提升泵的目的系将污水提高水头,以保证污水可以以重力流方式流过污水处理厂后续水工构筑物。根据污水处理厂设计时的水头损失计算,污水处理厂进水提升泵提升水头可以是一个定值。污水进水流量和集水井水位发生变化时,污水提升泵的提升水头也随之变化,当污水提升水头高于所需水头时,就产生了不必要的能源浪费。采用变频调速技术,通过调节水泵转速,使水泵扬程符合水工构筑物所需水头,从而实现节能目的。

污水处理厂进水提升泵变频调速控制系统主要由水泵、变频器、软启动器、PLC、压力传感器构成,设在水泵出水管上的压力传感器将检测的出水压力值反馈至PLC、变频器,经与变频器上设定值进行计算、比较,其结果改变变频器的输出电源频率,从而改变水泵的运行转速,使水泵出水压力恒定在设定值。当变频器频率输出达50Hz 时,出水管压力仍低于设定值,则经PLC 给出信号,通过变频器或软启动器增加运行水泵。在多泵运行时,某台变频器小于设定频率,则减泵运行。同时;可通过PLC向中央控制室上位控制器传递运行信息和数据,并可接收上位控制系统的运行指令。

结束语

通过对污水处理厂风机、水泵采用变频调速技术节能的节能分析,证明在污水处理厂采用变频调速技术是一种效果显著的节能措施,值得广泛推广应用。同时,对曝气风机和污水提升泵运用方法及措施做了详细介绍,也证明了污水处理厂运用变频技术的技术可行性。污水处理厂采用变频调速技术不但具有节能效果,还具备提高设备效率,减轻设备维护,降低设备维修费用等优点,经济效益明显。