露天矿山无导爆索光面爆破技术的研究

唐喜明

1 引言

露天矿山的边坡稳定性管理一直是矿山管理中的一项重要工作。影响露天矿山边坡稳定性的因素有很多,除矿体的赋存条件、围岩的物理力学性质、工程地质和水文地质等自然影响因素外,还有采剥工艺、开采程序和生产爆破等人为影响因素。在人为影响因素中,临近最终边坡的爆破作业对边坡稳定性的影响尤为重要。实践表明,降低爆破振动对最终边坡的不良影响,对提高边坡稳定性、减少边坡的维护费用、提升矿山形象至关重要。

降低爆破振动的方法主要为光面(或预裂)控制爆破法。但在矿山开采过程中,受厂家生产时间、订货量、保质期等因素影响,经常会出现库存无导爆索,最终无法采用光面爆破的情况,导致不得不采用一般的爆破方法,致使边坡受到不同程度的破坏,造成超挖或围岩强度、稳定性降低,带来安全隐患。为解决上述问题,本文针对在无导爆索的情况下,如何实施光面爆破进行了研究。

2 光面爆破工作原理及特点

2.1 光面爆破的实施步骤

沿露天矿山的开采边界布置一排密集炮孔,采用线性不耦合装药结构,在主爆区起爆之后,通过导爆索实现光面爆破孔由孔口向孔底起爆。利用爆炸应力波的导向作用及爆生气体的扩缝作用使爆破裂隙沿设计的开挖边界形成平整坡面。

2.2 光面爆破孔的形成

爆炸应力波由炮孔向四周传播,在孔壁及炮孔连线方向出现裂缝,随后在爆炸气体作用下,使原裂缝延伸扩大,最后形成平整的开裂面。

2.3 预裂成缝机理

预裂成缝包括应力波的作用过程和高压气体的作用过程,两个过程有先后,但又连续不可分割。

(1)应力波作用过程

预裂成缝第一个过程是应力波的作用过程,当应力波从孔壁向四周传开后,产生切向拉应力,当拉应力超过岩石的抗拉强度时岩石破裂。最初的裂缝出现在炮孔壁向外的短距离内,如果应力波在两孔之间能够发生叠加,那么,在此区段内,合成拉应力也能使岩石产生裂缝。这些裂缝给预裂面的形成创造了有利的导向条件。

(2)高压气体作用过程

爆炸高压气体紧接着应力波作用到孔壁上,它的作用时间比应力波要长得多。炮孔周围形成准静态的应力场,相邻炮孔相互作用,并相互位于应力场中。孔中连线方向产生很大的拉应力,孔壁两侧产生拉应力集中。如果孔的间距很近,则炮孔之间连线两侧全部是拉应力区,并达到足以拉断岩石的程度。爆炸气体作用是预裂缝最终形成的基本条件,起着主导的作用。

2.4 光面爆破的主要特点

(1)岩石的抗拉强度比抗压强度小得多,光面爆破利用岩石抗拉强度低的性质,充分发挥炸药爆炸拉应力作用,使光爆层岩石产生一定程度的破碎。

(2)光面爆破炮孔为弱装药,其爆炸能量主要形成光爆面和抵抗线方向剪切面,不足以对光爆层岩石进行有效破碎。但由于底部夹制作用大,需在底部进行加强装药。

2.5 导爆索作用

通过上述原理分析,光面爆破所使用的导爆索的作用主要是实现空气间隔,控制药量,实现孔内乳化炸药逐节起爆,从而可实现应力波在孔内的不断叠加。

基于此,在光面爆破作用机理下,在无导爆索的情况下,可以通过采用竹片绑扎乳化炸药、孔内毫秒延期导爆管雷管起爆,实现光面控制爆破。

3 无导爆索光面爆破的主要参数选择

无导爆索光面爆破技术相应的爆破参数与传统的导爆索光面爆破参数的选择基本一致,但仍需根据多次的爆破试验不断调整选定的参数,形成有效的PDCA循环,以保证光面爆破边坡的成型质量,确保边坡安全。本文仅针对无导爆索光面爆破的主要参数进行描述。

3.1 最小抵抗线

式中:

Wmin——光爆孔最小抵抗线

d——炮孔直径(与主爆孔直径一致)

3.2 孔距

3.3 不耦合系数与装药量

(1)不耦合系数

光面爆破实施效果的好坏,影响因素为不耦合系数的选取。不耦合系数是指炮孔直径与装入炮孔的药包直径的比值,不耦合系数选取合理,则光面爆破效果好。当不耦合系数为1时,药包的爆轰波可直接传递给岩石,且效率最大;当不耦合系数增大时,炮孔直径大于药包直径,药包四周存在空隙,从而降低了爆炸的峰压,进而降低或避免了过度粉碎岩石,也使爆压作用时间增长,提高了爆破能量利用率。光面爆破正是利用此规律而得以实现,光面爆破的不耦合系数一般取2~4,结合实际,一般采用120mm或140mm孔径炮孔,配合使用32mm、50mm、60mm乳化炸药药卷,使不耦合系数符合设计要求。

(2)装药量

石灰石矿山岩石坚固性系数f=8左右,光面爆破单耗q=0.19~0.38kg/m3,通过光面爆破试验,根据边坡成型质量等因素选取具体的、合理的单耗值,从而计算出光面爆破单孔药量。但光面爆破孔自孔底至孔口,由于各个区域所受的夹制作用有所区别,该作用自孔底至孔口逐步减少,因此光面爆破线装药密度分为药量加强段、药量减弱段。一般来说,线装药密度按照底部1~2m区域药量加强,单耗是正常区域的2倍,在接近孔口区域,线装药密度是正常区域的1/2~1/3,具体长度根据爆破试验效果调整。

需要说明的是,虽然采用无导爆索的装药结构,但其装药量的计算方式与采用导爆索的光面爆破装药量计算方式一致。

4 无导爆索装药施工方法

采用导爆索装药结构的光面爆破,其起爆方向为从孔口向孔底起爆的正向起爆方式;无导爆索光面爆破是反向起爆的方式,其施工方法如下:

根据上述计算的孔内药量,将炸药与提前加工好的竹片按照设计要求进行绑扎,并将导爆管雷管置于底部,实现孔内连续装药,如装药高度过低时,可采用空气间隔装药。绑扎完毕后,两人操作,将竹片与炸药放入炮孔内,并在孔口固定,后与主爆区起爆网络连接,实现起爆。

采用此种装药结构时,光爆孔内、光爆孔之间不宜再分段,宜采用同一段位,相邻两孔同时起爆后,不仅两孔周围各自形成一个应力场,而且在炮孔之间的连心面上,应力波发生叠加,形成应力加强带。当岩石介质所受到的切向拉应力大于岩石的极限抗拉强度时,沿两孔连心面形成贯穿裂缝,从而实现光面爆破。也正因为如此,需控制爆破规模,若同时起爆的光面爆破孔数过多,爆破振动过大,则岩体的破坏程度也会随之增加,不利于边坡保护。

5 无导爆索光面爆破应用实例

广东省某大型露天矿山日产矿石3.5万吨,矿山开采深度大,边坡线较长,目前已暴露出的固定边坡尚有1 000多米没有处理。虽然当地火工材料供应能提供导爆索,但其订货周期为一个月,且一次订货量需40 000m。因受导爆索供货影响,采用导爆索结构的光面爆破技术存在困难,而采用一般的爆破方法会使边坡受到不同程度的破坏,降低围岩的稳定性,为以后的凹陷深部开采带来安全隐患。

随着剥离、开采的不断深入,边坡处理在爆破作业中占比越来越大,为了有效控制边坡的稳定性,该矿山结合实际,采用毫秒延期导爆管雷管替代导爆索的无导爆索的光面爆破技术。通过试爆,不断优化爆破参数,取得了较好的效果,并总结出一套经验数据,为边坡处理提供了较好的依据。其相应的光爆参数如下:

5.1 孔径d

根据矿山实际,选用孔径d=120mm。

5.2 孔距a

光面爆破的实质是使炮孔之间产生贯通裂缝,以沿着设计开挖轮廓线形成规整的断裂面,因此孔距对形成贯通裂缝有着非常重要的作用。孔距的大小主要取决于围岩岩性、节理裂隙发育程度、炸药的性质、不耦合系数和光爆层厚度,可按式(1)计算:

一般情况下,围岩坚硬完整,岩石的抗拉强度则相对较低,孔距可适当加大;反之,孔距相应较小。孔距a比抵抗线小或相等时,光爆效果才能较好地实现。在本实例中,通过试爆,选定的光爆孔孔距为1.5m。

5.3 最小抵抗线

对于光面爆破,最小抵抗线即为光爆层的厚度,可通过炮孔密集系数m来确定。m=a/W,一般取m=0.8~1.0,具体应根据工程试验经验确定。当岩石性质、地质构造等条件发生变化时,m值应做相应的调整,最终应通过现场的爆破试验确定。在本实例中,取Wmin=2m。

5.4 孔深L

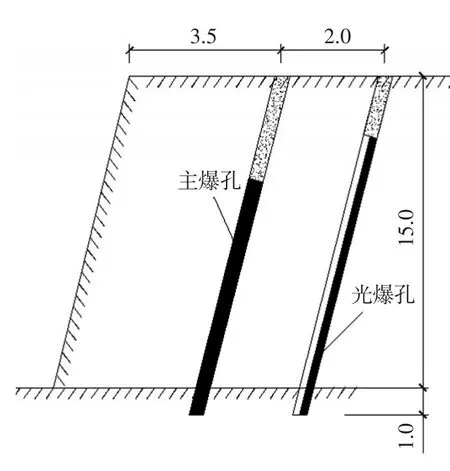

炮孔布置如图1所示,装药结构如图2所示。

5.5 单孔装药量计算

式中,q为炸药单耗,根据爆破试验,该矿山的装药单耗q=0.38kg/m3,单孔药量Q=18.81kg,按照药卷装箱规格修正后的单孔装药量为19.2kg。

5.6 装药结构

光爆孔采用不耦合装药结构。在爆破试验中,先选用不耦合系数K为2.5,在孔壁区域产生过粉碎,半孔率低。后配合使用60mm、32mm乳化炸药药卷,增大不耦合系数,调整为K=120/32=3.75。为了克服炮孔底部的阻力,经试验,在底部1.6m的区域,将60mm、32mm乳化炸药药卷以双捆的形式绑扎在竹片上,剩余长度采用32mm乳化炸药药卷以单捆的形式绑扎在竹片上。具体装药量计算、装药结构见表1、图3。

5.7 起爆网络

采用一次分段延期起爆法,光面爆破孔与主爆孔采用毫秒延期雷管同次分段起爆。主爆孔采用1段毫秒延期导爆管雷管,光面爆破孔采用6段毫秒延期导爆管雷管,确保光面爆破孔延后主爆孔150~200ms起爆。由于光面爆破孔药柱较长,为确保光面爆破孔的爆破质量,每个光面爆破孔采用3发导爆管雷管,分别置于底部、中部、孔口段。

图1 光面爆破炮孔布置剖面图

图2 装药结构图

图3 光面爆破炮孔装药结构图

表1 装药量计算

5.8 爆破效果评价

经过铲装、仔细核对,准爆率100%,半孔残留量约90%,符合光面爆破评价质量标准,光面爆破效果如图4所示。光面爆破边坡围岩稳定,没有围岩被破坏的情况,孔壁没有产生爆破裂纹,光面爆破所形成的边坡平整、光滑、美观且没有根底。

图4 光面爆破效果图

6 结语

(1)露天矿山边坡爆破采用无导爆索、导爆管雷管装药结构的光面控制爆破技术是可行的,不仅能保证光面爆破效果,还能节省光面爆破成本。据计算,导爆索成本约为8~10元/m,而15m脚线导爆管雷管成本约为14元/发,按照上述应用实例所述,单孔可节约成本约为9×16.5-14×3=106.5元。

(2)从上述应用实例所使用的无导爆索光面爆破技术效果来看,爆破后所形成的边坡表面平整、规则,提高了边坡的稳定性,降低了后期边坡的维护费用。

(3)无导爆索控制爆破技术现主要应用于光面爆破中,按照控制爆破的原理,该技术同样可用于预裂爆破。在岩性和岩体结构稳定的边坡爆破中,光面爆破优于预裂爆破,不仅造价低,而且成型较规整,岩面稳定可靠,施工安全。

总之,在不耦合装药的前提下,实行线性装药,选取合理的最小抵抗线,并增加适当的辅助孔,按照控制爆破的成缝机理,使用无导爆索光面爆破技术可以达到较好的爆破效果。