N80Q 钢级油管伸长率不稳定原因探讨

张友鹏,吴宇新,李大航,刘 璇,周洪庆,朱义轩,赵 刚

(鞍钢股份有限公司,辽宁 鞍山 114009)

按API Spec 5CT—2018《套管和油管规范》组织生产的N80 钢级油井管在我国大量使用[1]。近期国内某公司采用热轧工艺,经过调质处理所生产的Φ73.02 mm×5.51 mm N80Q 油管,出现了屈服强度、抗拉强度值波动较大,较多批次伸长率不合格的情况,伸长率合格率仅80%左右。笔者着手研究,找出了产生原因,并提出了相应的措施。

1 力学性能数据分析

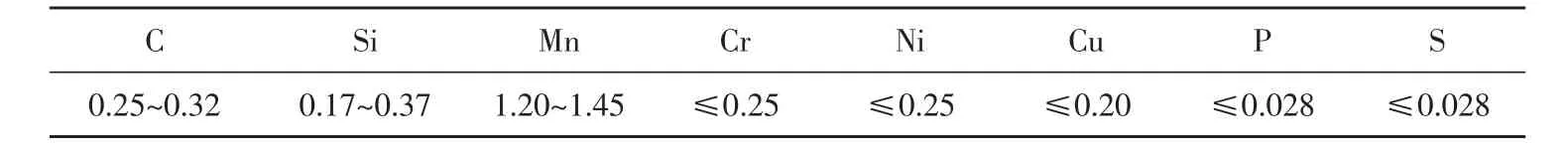

API Spec 5CT—2018 标准中对N80Q 的化学成分只有P 和S 要求,均为≤0.030%。该公司生产N80Q 钢级油管时采用C-Mn 钢,牌号为27Mn,具体化学成分见表1。

对调质处理后的N80Q 油管的力学性能进行统计,如图1 所示。

根据API Spec 5CT—2018 产品规范,N80Q 钢级产品需进行全长淬火+回火,屈服强度为552~758 MPa,抗拉强度≥689 MPa,伸长率≥16%。通过统计力学性能的检测结果来看,生产的Φ73.02 mm×5.51 mm N80Q 油管屈服强度和抗拉强度虽然都合格,但是波动较大;而伸长率的波动更大,最小值与最大值差距明显。N80Q 钢级油管力学性能检测结果见表2。

表1 某公司生产的N80Q 钢级油管化学成分(质量分数) %

图1 N80Q 钢级钢管力学性能

表2 N80Q 钢级油管力学性能检测结果

2 显微组织分析

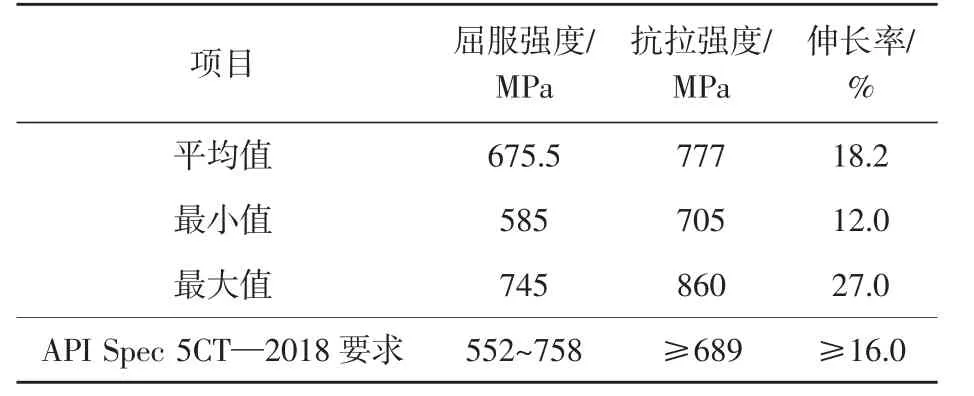

分别在同一批次伸长率性能合格及不合格样管上沿纵向各取2 块显微试样检验:1 号样(屈服强度735 MPa、抗拉强度815 MPa、伸长率23%,试样号 1-1、1-2)及 2 号样(屈服强度 630 MPa、抗拉强度 740 MPa、伸长率 13.5%,试样号 2-1、2-2)。

1 号样显微组织均为回火索氏体,内壁、中间位置、外壁组织差异不大。

2-1 试样组织为回火索氏体+少量先共析铁素体,内壁、中间位置、外壁组织差异不大;2-2 试样组织不均匀,在整个纵向检验面上发现局部区域组织为回火索氏体+较多先共析铁素体,由于铁素体的强度较低,变形阻力小,在外力作用下成为应力集中位置,导致在晶界断裂[2]。因此,钢管纵向的组织差异,是造成伸长率不稳定的直接原因。伸长率性能合格样及不合格样显微组织如图2 所示。

图2 伸长率性能合格样及不合格样显微组织

3 生产现场实地考察情况

通过分析两个样的显微组织表现的差异,判断应该是其淬火时的差异带来的。该N80Q 油管制定的淬火工艺要求为:采用外喷淋+内轴流工艺,淬火外喷淋水量≥2 000 m3/h、内轴流水量≥500 m3/h。而在现场观察实际淬火外喷淋水量仅700 m3/h 左右,而且外喷淋水流间距较大,外喷淋与内轴流的匹配不合理,现场实测管材在外喷淋5~6 s 后才开始内轴流,这时管材已冷却变黑,淬火后钢管外观呈“竹节”状,表现出纵向淬火不均,淬火钢管外表面宏观照片如图3 所示。

图3 淬火钢管外表面宏观照片

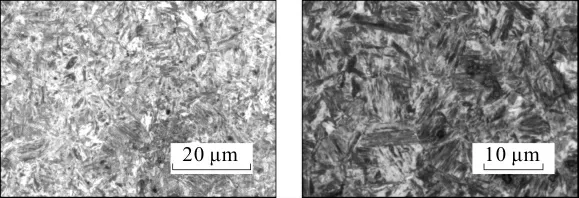

衡量淬火处理成败的关键就是淬火后马氏体的转变率,即可通过淬火后显微组织及硬度试验判定,标准为马氏体转变率≥90%,硬度≥48.5 HRC[3-15]。笔者对淬火钢管进行取样检验,颜色较浅位置处洛氏硬度约49 HRC,而颜色较深位置处洛氏硬度约45 HRC。淬火钢管表面颜色较浅位置的组织为板条马氏体,如图4 所示;颜色较深位置的组织为马氏体+沿晶界析出的铁素体,为淬火时高温段冷却速度较慢所致,如图5 所示。

图4 淬火钢管表面颜色较浅处组织

图5 淬火钢管表面颜色较深处组织

4 结 论

(1) Φ73.02 mm×5.51 mm N80Q 钢级油管在淬火处理时,外喷淋效果较差导致高温段冷却速度不够,发生纵向淬火不均匀现象,管体纵向显微组织差异明显,从而引起其力学性能波动较大,特别是伸长率指标受到严重影响。

(2) 在淬火时,外喷淋和内轴流要及时打开并且使钢管均匀冷却,尤其是要保证高温段冷却速度,得到理想的淬火马氏体组织,才能使最终回火后的伸长率等性能稳定。