3D打印技术在塑料制件修复制造中的应用研究进展

朱小明,韩 伟,刘楚生,段海峰

(华南理工大学 广州学院,广东省广州市 510800)

3D打印技术作为发展迅猛的高新技术,近年来在修复制造领域(如考古文物修复、机械工程领域重要零部件和模具的修复、医学生物领域人体组织的修复等[1-5])的应用研究日益增多。一般来说,应用3D打印技术能取得更高效的修复制造效果。与传统塑料成型工艺相比,3D打印技术能更快速实现单个或小批量塑料制件的制造,具有更大的优势,包括设计周期、成本、工艺操作等。借助逆向工程(RE)技术和计算机辅助设计(CAD)技术,3D打印可为塑料制件的修复制造提供一种有效的解决途径。目前,3D打印技术已应用于汽车、电子产品、玩具等领域的塑料配件修复制造中[6-9]。本文总结了3D打印修复制造的技术流程,分析了其应用形式和应用案例,介绍了目前3D打印工艺的情况和发展趋势,旨在进一步推广3D打印技术在塑料制件修复制造中的应用。

1 3D打印修复制造的技术流程

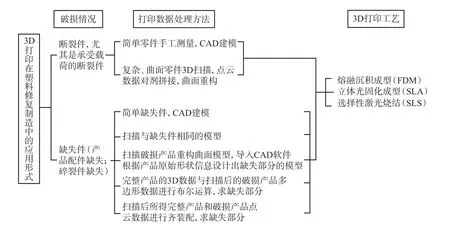

修复打印前需获取打印的3D数据模型,所有的3D打印技术都是由3D数据模型经过切片处理来直接驱动的。通过RE技术和CAD建模技术,借助工程测量设备及相关软件,获取所需修复模型的3D数据,再采用合适的3D打印工艺完成修复打印。利用3D打印进行模型修复制造的技术流程见图1。

图1 技术流程Fig.1 Technical process

简单破损零部件可通过手工测量后进行CAD建模,而传统的测量绘制技术难以实现的复杂和不规则破损零部件测量则可采用3D扫描技术完成[10]。目前,3D扫描技术产品种类较多,发展成熟,对不同的应用场合、测量精度、范围、速度等各有侧重。通过3D扫描获取点云数据,再采用RE软件进行预处理,最后重构模型。以Geomagic Studio软件为例,首先优化处理点云数据,把无用点、噪点等删除,可多个点云数据进行对齐、合并,优化后的点云封装转变为多边形模型;再对多边形网格进行优化,或对多边形模型进行拼接、分割等,最终生成3D打印所需的STL文件。多边形网格模型也可拟合为NURBS曲面,并将其输入到CAD软件中进行再设计,求得最终修复打印的STL模型数据。

2 3D打印技术在塑料制件修复制造中的应用形式

2.1 传统塑料制件修复制造工艺

生活中塑料制件数量庞大,且较易产生破损件。塑料制件的破损主要表现为:老化碎裂,因外部冲击力等用力不当所造成的变形、凹陷、断裂及破碎,碎裂件或配件的缺失。塑料制件更换的成本普遍较低,所以目前塑料制件的破损以直接更换为主,修复为辅。塑料制件一般以注射、挤压、压制、浇注等方法制成,以大批量生产为主,且需要进行前期模具设计,而且定制单个塑料制件成本高、周期长。传统的塑料制件修复工艺为手工修复,以黏结、热矫正、填充修整为主,针对不同的破损形式会采取不同的修复方法,如塑料变形采取热矫正修补方法。传统修复制造方法存在许多不足,如无法低成本定制单个塑料制件、断裂件黏结修复后难以再承受外力作用、较大尺寸的缺失部分无法进行填充修补等。

2.2 3D打印技术在塑料制件修复制造中的应用

与传统修复制造工艺相比,对于单个塑料制件的定制生产,采用3D打印成型具有明显的优势:制作快速、周期短、操作灵活。借助RE技术和CAD建模技术,3D打印技术在一定程度上弥补了目前塑料制件修复制造中的不足,解决了传统方法难以修复的情况。从图2可以看出:不同的修复形式对破损模型的测量和数据模型处理方式有所区别。对于断裂件即因外力造成断裂的塑料制件,如应用于产品中的各类塑料旋钮、连接轴、卡扣等断裂,采用黏结方法修复后较难再承受外力作用,或使用寿命缩短,通常需直接更换新的零件。当断裂件因不是标准配件,或产品型号不再生产等原因无法购买时,一般只能选择其他不太合适的零件代替,但会影响产品使用效果或美观性,甚至导致整个产品直接报废。而采用3D打印技术能快速实现单个塑料零件的再制造,断裂件打印模型数据的建立可通过以下两种方式进行:简单的断裂件用手工测量方法测量后进行CAD建模;复杂、曲面的零件通过3D扫描后在RE软件中将断裂部分进行点云拼接求出完整零件模型数据。对于缺失件即碎裂件或产品中某塑料配件丢失等情况,如果碎裂件缺失部分较为细小,传统的材料填充修整方法或许可以完成产品修复,但当缺失部分尺寸较大时则很难进行填充。产品丢失某配件,如汽车模型、卡通人物模型配件丢失后,一般很难单独购买到相同的配件。采用3D打印技术可将缺失件打印后再进行黏结或装配完成产品修复。简单缺失件直接CAD建模,复杂的缺失件扫描与其相同的模型。碎裂件缺失通过以下三种方式获得打印的模型数据:(1)扫描破损产品,求得点云数据后重构曲面模型,再导入3D设计软件中根据模型原始形状的图片等信息设计出缺失部分的模型;(2)若已具有完整产品的3D数据,则将其与扫描后的破损产品多边形数据进行布尔运算,获得缺失部分的模型数据;(3)分别3D扫描完整产品和破损产品,在RE软件中将扫描后所得完整产品点云数据与破损件点云数据进行对齐装配,求出缺失件模型。

图2 3D打印应用形式及其模型数据的处理方法Fig.2 Application and processing method of model data by 3D printing

2.3 应用案例分析

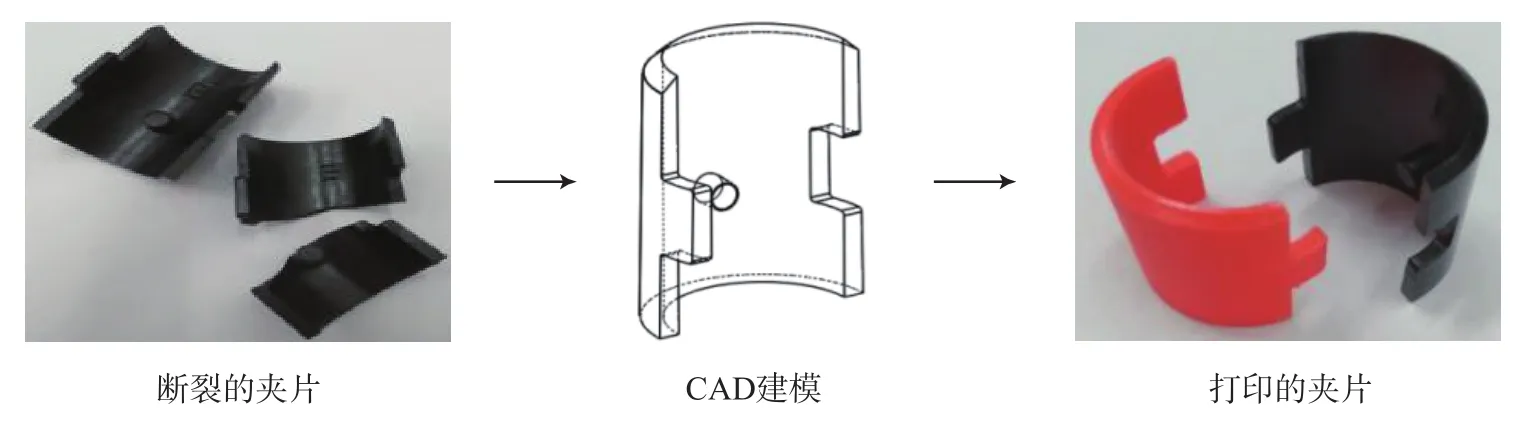

许多破损塑料产品都可采用3D打印技术进行修复制造,如因外力断裂的置物架塑料夹片、折断的遥控器电池盖卡扣、局部碎裂缺失的剪刀把手、丢失盖的U盘、丢失腰部佩剑等部分组合件的高达模型等。图3为断裂后丙烯腈-丁二烯-苯乙烯共聚物(ABS)夹片的修复,通过手工测量完成CAD建模。

图3 断裂的置物架夹片的修复Fig.3 Broken shelf clip

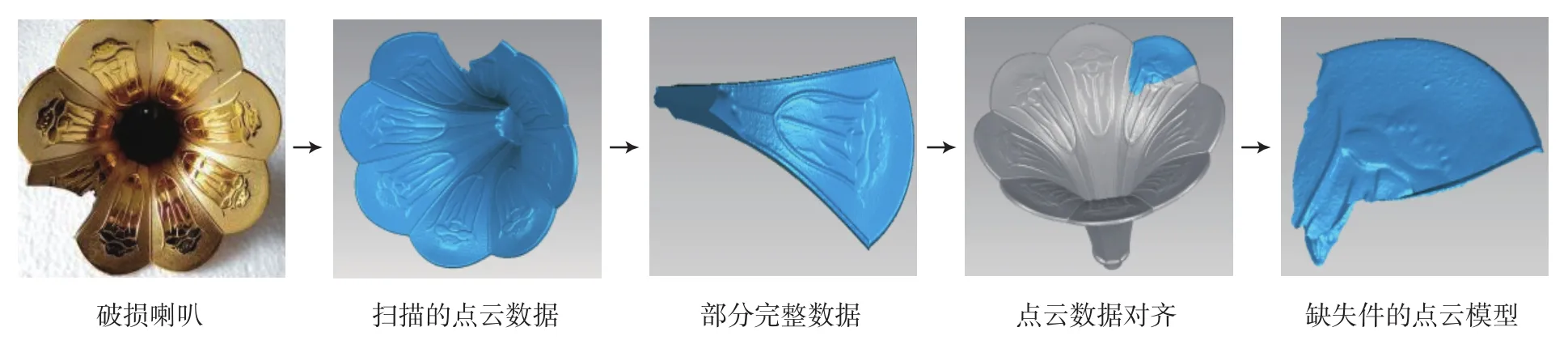

图4为出现局部碎裂缺失件的塑料喇叭的修复,采用手持式扫描仪获取破损喇叭点云数据,通过Geomagic Studio在破损喇叭点云数据中提取出与缺失处形状相同的部分完整点云,再将两个点云数据对齐,求出遗失碎裂件的点云模型。

图4 局部破裂的喇叭的修复Fig.4 Horn with broken pieces

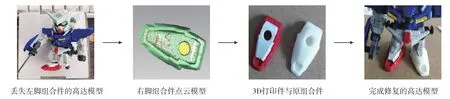

图5为丢失左脚组合件的高达模型的修复,因左右脚模型组件相同,直接使用3D扫描右脚组合件的点云数据进行3D重建,获得左脚组合件的3D模型。

图5 丢失左脚组件的高达模型的修复Fig.5 Repair of gundam missing left foot

3 塑料制件修复打印工艺

目前,3D打印技术主要适用于单件或小批量的加工,能打印塑料成品的较为成熟的工艺主要有FDM,SLA,SlS工艺。塑料为3D打印中最成熟、最常使用的材料,绝大多数的通用塑料都能在3D打印中使用,打印塑料日用品、工程产品和部分机械零部件等。适合于3D打印的塑料有工程塑料、热固性塑料、高分子凝胶、光敏树脂和生物塑料等[11]。

FDM工艺是丝状材料的选择性熔融沉积过程,其打印件具有足够的堆积和黏结强度,一般可用作功能件,常用材料有ABS,聚酰胺(PA),聚乳酸(PLA),聚对苯二甲酸乙二酯-1,4-环己烷二甲酯、聚苯砜(PPSF)等。目前,FDM工艺在塑料材料的研究上已经取得了一定发展,打印的部分塑料制件性能已达到或优于传统工程塑料。如美国Stratasys公司专为3D打印制造设计而研发了ABS-M30,其强度(包含了张力强度、撞击强度以及弯曲强度)较标准ABS提高了约67%,采用FDM工艺制造的ABS-M30制品可以达到产品的性能要求;该公司还研发了支持FDM技术的聚碳酸酯(PC)工程塑料,用该材料生产的原型可达到并超过用ABS注塑成型的强度[12]。

SLA工艺是液态光敏树脂的光固化成型过程,在三种工艺中打印精度最高。SLA技术专用光敏树脂种类较多,性能各异,虽然总体性能低于常用的工程塑料,且进行机械加工时容易发生断裂,但部分光敏树脂固化后性能类似于工程塑料。美国DuPont公司研发的SOMOS系列中的Somos GP Plus是一种低黏度光敏聚合物,性能类似于工程塑料ABS和聚对苯二甲酸丁二酯[13]。

SLS工艺是粉末材料的选择性烧结成型过程,热固性塑料和热塑性塑料都可作为SLS工艺的粉末材料。热固性塑料(如环氧树脂、酚醛树脂等[11])非常适用于粉末激光烧结过程中的打印成型。目前,用于SLS技术的热塑性材料主要包括塑料及其与无机材料或金属的复合材料,常用的有聚苯乙烯(PS),PA,PC,添加玻璃珠的PA等。SLS工艺中,采用PA粉末制造的制件可直接用作塑料功能件;采用PC,PS制造的制件经过后处理,在一定程度上可作为塑料功能件。

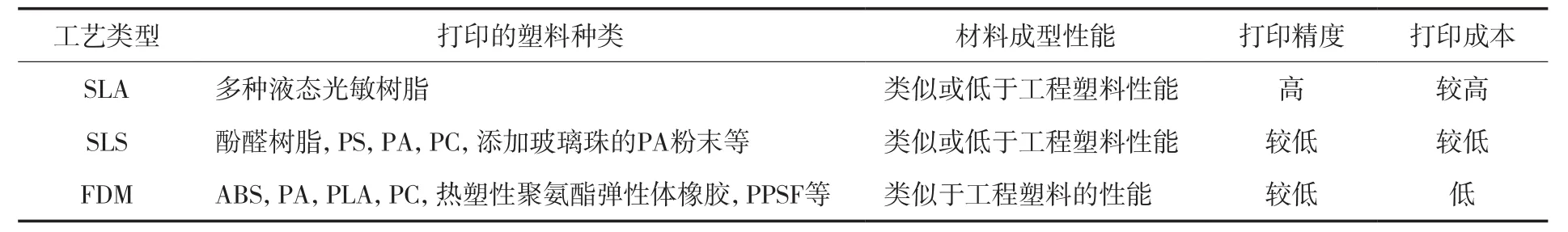

3D打印用塑料以工程塑料中的ABS,PA,PC,PPSF,生物塑料的PLA,热固性塑料中的环氧树脂、液态光敏树脂为主。从表1可以看出:三种工艺中,FDM工艺塑料制件虽然精度较低,但总体性能最佳,材料种类多,加工成本低,操作方便,是目前用于打印塑料制件最多的工艺。

表1 塑料制件3D打印工艺对比Tab.1 3D Printing processes for printing plastic part

4 3D打印塑料制件的不足与发展趋势

4.1 材料方面

3D打印的塑料制品性能会受到塑料特性的限制[11],由于塑料自身强度的问题,3D打印主要用于普通制品方面,特殊功能的制件非常少。目前,虽然对现有塑料不断进行改性和完善,并研发了一些高性能的塑料,取得了一定的研究成果,但其性能仍难以满足3D打印对塑料的各种要求,难以打印出功能齐全的塑料零件,从而限制了3D打印用塑料的工艺发展。因此,今后对3D打印用塑料的研究会侧重在如何提高塑料的性能上,包括塑料耐热温度、强度等,不断改善现有塑料的性能并合成新的热塑性塑料[12]。

4.2 应用推广方面

由于塑料制件更换成本低,而塑料制件3D打印的成本普遍较高,不利于3D打印技术在塑料制件修复制造方面的应用和推广,所以如何进一步降低打印成本、提高打印效率成为今后塑料制件3D打印研究的问题。目前,3D打印技术普及程度较低,尤其在打印数据的建立方面具有一定难度,3D打印技术在塑料制件修复制造中的实际应用较少。随着3D打印技术的进一步发展和推广,此局面会得到一定的改善。如低成本、易操作的FDM打印机将不断进入到学校、家庭等场所,尤其是网上3D打印应用商店的发展,使应用3D打印的渠道更加便捷,且无需掌握3D打印技术就能享受到3D打印的服务。

5 结语

3D打印在塑料单件定制生产中具有快速、灵活等优势,并可借助RE技术和CAD建模技术获取修复打印的模型数据,在一定程度上弥补了传统塑料制件修复制造工艺上的不足,提高其效率,具有实际应用价值。随着3D打印技术的进一步普及、成本降低以及3D打印塑料制件性能不断完善,3D打印在塑料制件修复制造领域将得到更多的应用,尤其是在价值较高或具有纪念价值的塑料产品方面。