HDPE接线盒盒盖体积收缩率的影响因素

王 乾

(常州工业职业技术学院,江苏省常州市 213164)

注塑成形过程是一个多因素的耦合过程。在这个过程中,评价塑件质量的指标是多样化的,影响这些指标的工艺参数设置也是多样化的,如果单纯依靠试模来寻找工艺参数的最佳组合,从而得到最佳塑件质量,无疑是一个大工程,且很难得到科学的结果,只能在大量的实验中得到一个较好结果而已。通过正交试验,可以科学地设计实验方案,将大量无序实验转化为少量、科学有序的实验,从而找到工艺参数对制件质量指标的影响规律[1],再辅以计算机辅助工程(CAE)分析,将消耗大量成本的试模过程转化为低成本(避免了实际注塑的材料损失)的计算机模拟分析过程[2-3],找出最佳工艺参数组合,降低企业生产成本。本工作通过合理设计正交试验,运用Moldflow软件进行模具注塑过程模拟分析,探究图1所示的高密度聚乙烯(HDPE)接线盒盒盖体积收缩率的影响因素,找到最佳注塑工艺参数组合[4-5]。

图1 HDPE接线盒盒盖示意Fig.1 Schematic diagram of HDPE junction box cover

HDPE接线盒盒盖尺寸为65 mm×55 mm×12 mm。根据接线盒盒盖的形状结构特点,采用中间轮辐式两点进料的模式,冷却水道采用立体环绕式,在Moldflow软件进行流道和水道的造型设置[6],并划分好网格(见图2)。HDPE的结晶度很高[7],所以收缩率较大。探索体积收缩率的影响因素,目的是找出对体积收缩率影响最大的工艺参数,以进行针对性优化调整,改善制件质量。

图2 分析模型Fig.2 Analysis model

1 基于正交试验的CAE分析

1.1 正交试验的因素与水平

填充、保压、冷却都会造成体积收缩率的变化,涉及的工艺参数主要有:模具温度、注射时间、保压时间、保压压力、冷却时间、熔体温度。将这六个参数作为试验因素,其中,每个试验因素设置4个水平,以观察同一因素不同水平下体积收缩率的变化[8],L16(46)正交试验的因素与水平见表1。运用Moldflow软件对16组工艺参数组合进行CAE分析,得到实验1~实验16的体积收缩率分别为10.860%,9.890%,10.720%,11.610%,9.753%,10.060%,13.880%,11.240%,9.302%,10.220%,14.330%,10.820%,10.400%,11.740%,10.290%,10.580%。

1.2 正交试验数据分析

HDPE接线盒盒盖的体积收缩率较大,这是因为成型所用HDPE是高结晶性的。在成型时由于结晶的原因,因此,体积收缩率的绝对值较大,这就更需要通过工艺参数的优化来获得一个相对较低的值。从表2可以看出:各因素的极差由大到小依次为保压时间(2.52)、熔体温度(2.19)、保压压力(1.85)、注射时间(1.71)、冷却时间(1.46)、模具温度(0.48)。保压时间是影响体积收缩率的最大因素,在调试工艺参数时应优先调整,熔体温度的影响也较大,再次是保压压力、注射时间和冷却时间,也具有一定的影响,模具温度的影响较轻,所以调试工艺参数时应逐个调整。

表1 L16(46)正交试验的因素与水平Tab.1 Factors and level of L16(46) orthogonal test

表2 极差分析Tab.2 Range analysis %

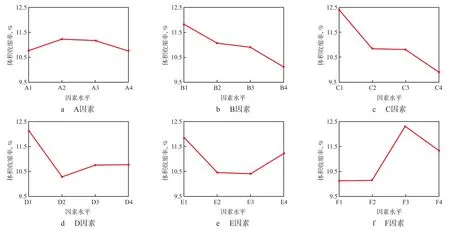

从图3可以看出:随模具温度的增加,体积收缩率呈先增加后降低的趋势,但变化不大,是因为模具温度对体积收缩率的影响不大,本制件的模具温度为15 ℃或45 ℃均可;随注射时间和保压时间增加,体积收缩率下降,因此这两个参数分别取1.5,35.0 s;随着保压压力和冷却时间的增加,体积收缩率先降低后增加,说明压力低、压力高、冷却不足和过度冷却都是不可取的,本制件的保压压力为注射压力的80%,冷却时间为13.0 s或10.0 s(两者相差不大);随着熔体温度的升高,体积收缩率先快速上升然后略有回落,说明熔体温度不宜太高,取190 ℃。

图3 各因素条件下的体积收缩率趋势Fig.3 Volume shrinkage trend under different conditions注:A1~A4表示A因素下的B1~B4,C1~C4,D1~D4,E1~E4,F1~F4依此类推。

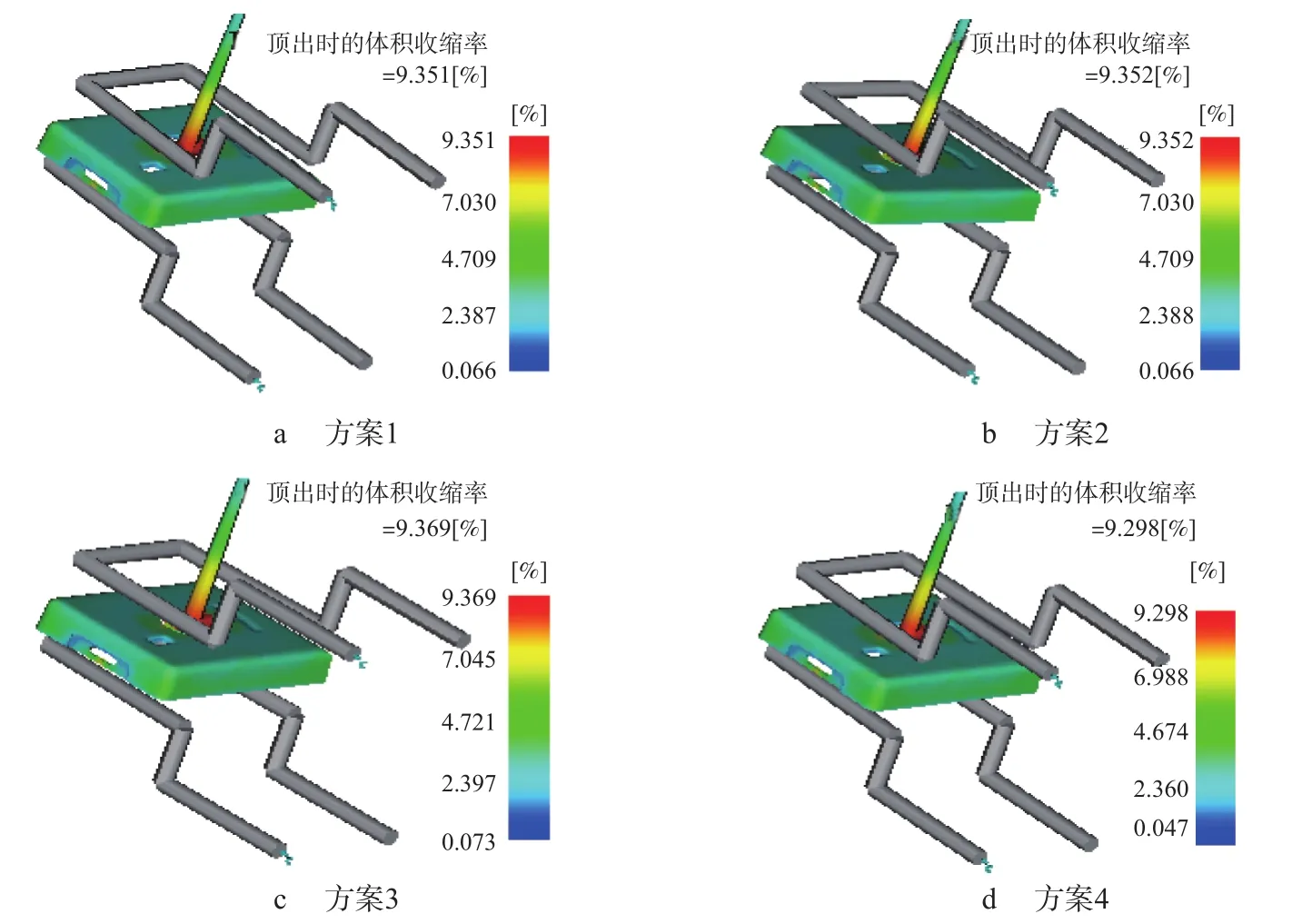

综上所述,优化的工艺参数组合见表3。这四种方案均不在16组实验中,故对各方案进行CAE分析[9-10],从图4可以看出:方案4的体积收缩率最小,作为最后选定的工艺参数。

表3 优化后的工艺参数组合方案Tab.3 Optimized process parameter combination scheme

图4 不同方案的体积收缩率的CAE分析Fig.4 CAE analysis of volume shrinkage from different schemes

2 模具结构设计

模具采用单分型面结构,外侧侧凹和侧孔采用斜导柱侧向分型与抽芯机构成型,内侧侧凹再用斜顶机构成型,结构简单,成型可靠,可实现塑件的注塑成型与脱模[2],模具结构示意见图5。

图5 模具结构示意Fig.5 Schematic diagram of mold structure1 浇口套;2 定模座板;3 定模板;4 型腔;5 型芯;6 动模板;7 顶杆;8 斜顶;9 弹簧;10 拉料杆;11 推杆固定板;12 推杆推板;13 垃圾钉;14 动模座板;15 限距螺钉;16 弹簧;17 侧型芯滑块;18 斜导柱

采用图5的模具结构及正交试验得出的工艺参数进行注塑成型,经检验,对于HDPE接线盒盒盖(结构见图6)的注塑,无论是注塑工艺调整过程还是注塑结果均与正交试验得出的结论一致,塑件经客户验收,符合要求。

图6 注塑出的HDPE接线盒盒盖的照片Fig.6 Photo of HDPE part produced by injection molding

3 结论

a)注塑工艺参数对HDPE接线盒盒盖体积收缩率的影响由大到小依次为保压时间、熔体温度、保压压力、注射时间、冷却时间、模具温度。其中,保压时间的影响最显著,在调整注塑工艺参数时应优先调试此参数。

b)体积收缩率最小时的最佳工艺参数为方案4,即:模具温度45 ℃,注射时间1.5 s,保压时间35.0 s,保压压力为注射压力的80%,冷却时间13.0 s,熔体温度190℃。

c)模具结构简单可靠,可顺利实现HDPE接线盒盒盖的注塑成型与脱模。