建筑构件耐火试验炉热工理论分析及关键部件选型

(北京天誉科技有限公司,北京 100024)

经济社会发展离不开各类工程项目的建设,建筑工程质量对人的生命财产安全有着重大影响。各类火灾的日益增多使得人们对建筑材料及制品、建筑构件在火灾作用下的性能变化以及由此产生的危害也日益关注。利用耐火试验炉来评价建筑材料及制品、构件耐火性能是目前国内外普遍采用的手段之一。国内外建有很多这类试验炉。

国内不少科研人员对建筑构件耐火试验炉的相关设计研发做出了贡献。鉴于已有的标准和经验,并参阅各类窑炉的设计理论,对建筑构件耐火试验炉的经验热工理论进行归纳总结,形成一套可实际操作的方式方法。在此理论指导下,于2017年在西安建成样板试验炉,并对各种理论数据进行了理论验证,现已投入使用。

1 标准要求[1]

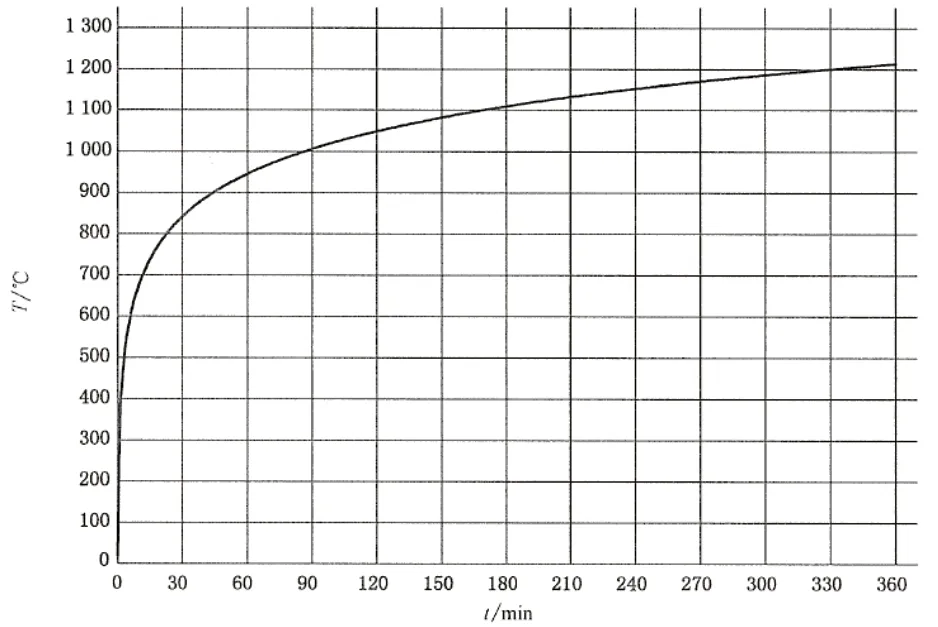

按GB/T9978.1-2008标准规定,试验炉内平均温度随时间的变化规律必须符合以下关系式:

T=345lg(8t+1)+20

式中:T-炉内平均温度,摄氏度(℃);t-时间,分钟(min)

该关系式表示的建筑构件耐火试验炉内标准时间-平均温度曲线如图1所示。

图1 标准时间-温度曲线

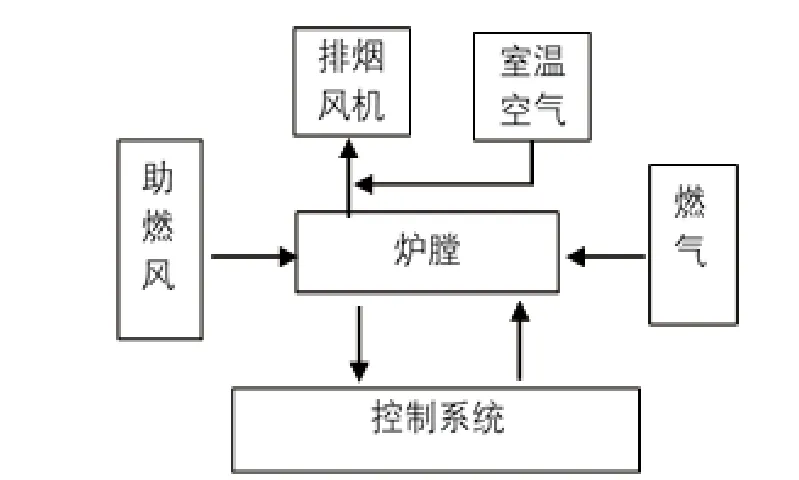

2 炉体整体结构

建筑构件耐火试验炉一般包括炉体、燃气管道、助燃空气管道、燃烧装置及温度与压力测试装置、排烟风机、助燃风机等组件[2]。结构图如图2所示。

图2 耐火试验炉整体结构框图

2.1 炉体结构形式及尺寸

建筑构件耐火试验炉的炉型主要有四种[3-4]:

1)水平炉,用于做梁、板、吊顶等水平建筑构件耐火试验;

2)墙炉,用于做墙、防火门、窗等非承重建筑构件耐火试验;

3)柱炉,用于柱等承重建筑构件耐火试验;

4)多功能炉,用于做梁、板、柱、墙等多种建筑构件耐火试验。

建筑构件耐火试验炉属于墙炉,主要用于墙、门、窗等非承重建筑构件耐火试验。炉体炉膛尺寸应满足GB/T9978-2008标准的要求,并结合1987年英国BS476Part20标准要求,其中GB/T9978-2008规定样品受火面3m×3m,BS476Part20标准建议竖直试验受火面到炉内壁的距离应不小于0.6m,同时不大于1.3m[5],考虑到燃烧器火焰对样品的影响及整体燃烧功率,因此炉膛深度选择1.2m,即:

V=3米宽×3米高×1.2米深

炉体选用聚轻高铝砖、莫来石砖及锆质纤维棉块耐火材料;炉底和炉壁采用砌筑方式,炉顶采用吊挂方式。

2.2 燃气总功率

建筑构件耐火试验炉燃烧功率计算牵涉众多参数,为了简化,计算采用经验公式:

P理=c·t-0.5·S0.9·T1.55

式中:

P理-理论耗能总功率(kW);

c-热量损失系数;

t-升温时间;

S-应火面积(m2);

T-炉膛最高温度

根据国家标准GB/T 9978规定的温升曲线,建筑构件耐火试验炉前3小时温升曲线曲率比较大,窑炉燃烧器属于满负荷运行。根据温升曲线计算公式可得:运行时间3小时温升1109.7℃。并以此为基本,对建筑构件耐火试验炉功率进行近似计算。

其中:t=3h;T=1109.7℃;S=6m2(标准立方体);对于炉表温升≤60℃的窑炉,热量损失系数取c=7.5×10-4。

将相关参数代入经验公式可得每立方米理论功率:

P理=7.5×10-4×3-0.5×60.9×1109.71.55≈113.6kW

一般取,P实=KP理, K=1.2-1.3,则:

P实=1.2×113.6kW~1.3×113.6kW≈136.3kW~147.68kW(每立方米)

取每立方米每小时需热功140kW,建筑构件耐火试验炉总功率即:

P总=V×P实=3*3*1.2*140=1512kW

2.3 燃烧器功率

借鉴国内外现有经验,在炉体两侧炉壁安装8个烧嘴(每侧4个),向炉内提供热量,燃烧器燃烧产生火焰平行于试样表面,而不撞击试样。

那么,每只燃烧器功率:

P烧=P总÷8=1512kW÷8=189kW

因此选用功率不低于200kw的烧嘴8只。实际生产应用时考虑烧嘴的有效功率因数,选用240kW的烧嘴。

2.4 燃气燃烧理论计算

由前面热工计算可得最大用气量1512kW·h(1kW·h=860.04kcal), 则总功率约1512*860.04kcal=1300380.48kcal。天然气每立方燃烧热值8000-8500千卡,所以每小时最大用气量需要消耗天然气约152.98-162.54立方,取中间值155 立方,考虑不完全燃烧,过剩系数取1.15,即每小时需要天然气量约180立方。

天然气中主要成分为甲烷,燃烧方程式为:

CH4+2O2=CO2+2H2O

理论上,1立方甲烷燃烧需要2立方氧气,释放1立方二氧化碳和2立方水蒸气,氧气在空气中含量为0.21,即燃烧1立方甲烷大概需要9.52立方空气,产生10.52立方的烟气。

根据天然气特性查表得[6]:

1个标准立方的天然气,当空气过剩系数α=1时,单位空气消耗量L0=9.371,单位燃烧生成烟气量V0=10.382。

在180m3/h燃气需求量下,对应的空气需求量为:

V空=180×L0=180×9.371=1686.78(m3/h)

实际过程中空气过剩系数取α=1.2

即V空实=α×V空=1.2×1686.78=2024.76(m3/h)

产生的烟气量:

V烟=1.2×180×V0=1.2×180×10.382=2242.51(m3/h)

排烟系统把烟气从炉顶集烟罩、炉膛排烟管道汇集到不做保温处理的304不锈钢排烟主管道,并通过风机排出。集烟罩把试验室泄露出的烟气汇集并汇入高温窑炉尾气,以达到降低高温窑炉尾气的目的。市面上可购高温锅炉引风机最高耐温400摄氏度。在实际运行中,烟气管道因为自然冷区及管道散热的影响,实际温度远低于400摄氏度。因此选用400度作为高温窑炉的最终温度进行模拟计算。

根据燃气加热炉的余热资源量计算公式[6]

Qyz=BVpy(cpytpy-c'pyt'py)

式中:

Qyz-年烟气余热资源量,单位为千焦每年(kJ/a)

B-年平均燃料消耗量,立方米每年(m3/a)

Vpy-炉尾出口处每立方干燃气的烟气体积,立方米每立方米(m3/m3))

cpy-tpy温度下烟气的平均体积定压热容,千焦每立方米摄氏度(kJ/(m3·℃))

tpy-炉尾出口处排烟平均温度,摄氏度(℃)

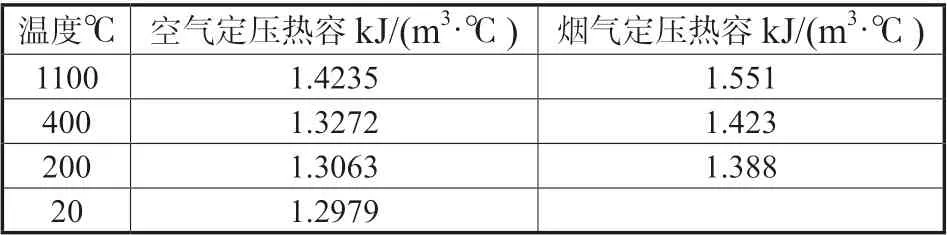

其中,各温段cpy值如表1所示。

表1 平均体积定压热容[6]

即:

cy1100=1.551;

ck400=1.3272;

cy400=1.423;

ck400=1.3063;

cy200=1.388;

ck20=1.2979

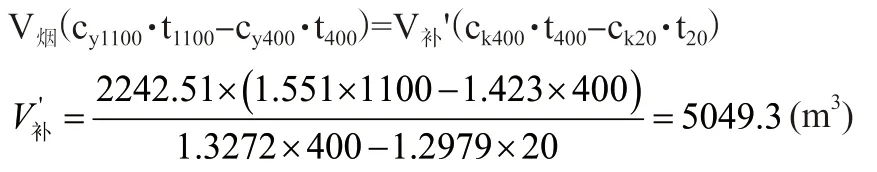

根据余热资源量相等联立等式可得:

实际补充空气过程中,空气阻力占比5%,水汽占比5%,泄露量5%,因此补充空气有效值取85%可得:

V补=V补'÷85%=5049.3÷0.85=5940(m3)

取安全系数为1.2.可得总的排气量:

V排=1.2×(V烟+V补)=1.2×(2242.51+5940)=9819(m3)

2.5 风机选型

结合燃烧器助燃风压力要求、管道压力损失及空气的实际需求量选择助燃风机,安全系数取1.2,总风量约1.2X2024.76=2428立方米。

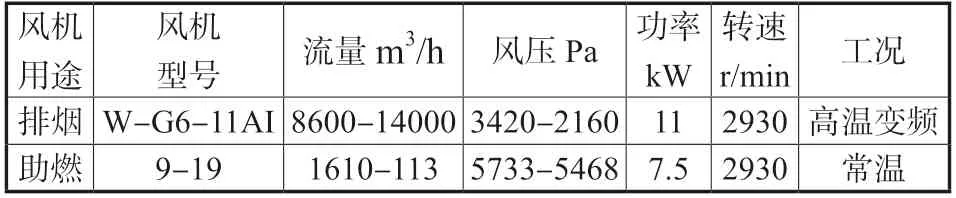

建筑构件耐火试验炉的燃烧功率是时时变化的,因此,高温排烟风机结合控制需要选用变频控制。根据以上计算得出实际助燃风量和排烟量,并考虑实际条件做出风机选型。

表2 风机选型

3 结论

基于此设计理论的建筑构件耐火试验炉于2017年在西安建成,并进行了大量的试验。图3是某次实验中炉内实际温度曲线。由图3可以看出,除了在刚开始的快速升温阶段温度稍微超调之外,其他时段温度曲线与标准时间-温度曲线几乎重合,温差在5℃以内。

图3 炉内温度曲线

选取其中4次试验时对烟道主管道补风口前段及排烟风机入风口外壳进行红外测温,数据为表3所示,从表3可以看出实际实测数据符合设计要求。

表3 烟道及风机外表温度

该建筑构件耐火试验炉设计理论及方式方法为建筑构件耐火试验炉的生产企业提供了一套简单可行的燃烧理论指导。本文的数据选取结合了实际生产过程中的经验积累,目的是简化复杂的燃烧理论计算,助力于建筑构件耐火试验炉生产企业的生产,以取得良好的社会效果。