钢铁行业节能减排路径分析与优化

王奕涵 ,温宗国

(1.清华大学环境学院环境模拟与污染控制国家重点实验室,北京 100084; 2.清华大学工业节能与绿色发展评价中心, 北京 100084)

钢铁行业是典型高耗能、高污染行业[1]。为应对钢铁生产过程中的能源、环境问题,日益增加、日趋严格的约束性指标不断出台,显著增加了钢铁行业节能减排管理的难度:一方面,多项节能减排措施在过去已实现大规模应用,进一步挖掘潜力空间较窄,成本不断攀升,目标实现难度加大;另一方面,节能减排措施在应用过程中同时对能源、环境、经济等多个目标产生影响,不同目标间存在复杂的协同和冲突关系,目标间隐性转移的风险增加[2]。

在钢铁行业节能减排管理日趋复杂的背景下,有必要整合自底向上建模、多目标优化等方法,探寻全路径、多目标协同的节能减排管理模式。然而,目前的研究仍然存在一定不足:在节能减排路径层面,目前研究局限于单一或个别节能减排措施的分析,如化解过剩产能[3]、结构调整[4]、技术应用[5]等,缺乏各项措施的系统性整合,无法从全行业角度系统规划节能减排路线图,制定合理目标;在节能目标管控层面,虽然目前已有研究关注节能、碳减排、污染物减排、成本控制等目标间的协同效益,或采用优化方法规划节能减排路线图,但是仍缺乏对超3维的高维多目标协同管理问题的求解。

为突破以上局限,本研究全面整合3类共6项节能减排措施,解析其作用机制并核算当前政策背景下的节能减排潜力;同时,建立包含能耗最低、5类污染物排放最低、成本最低共7维目标的优化模型,并采用基于参考点的快速非支配排序遗传算法(NSGA-III)求解,通过模糊C均值聚类算法选取最优方案。

1 钢铁行业节能减排路径分析方法

1.1 钢铁行业节能减排措施概况

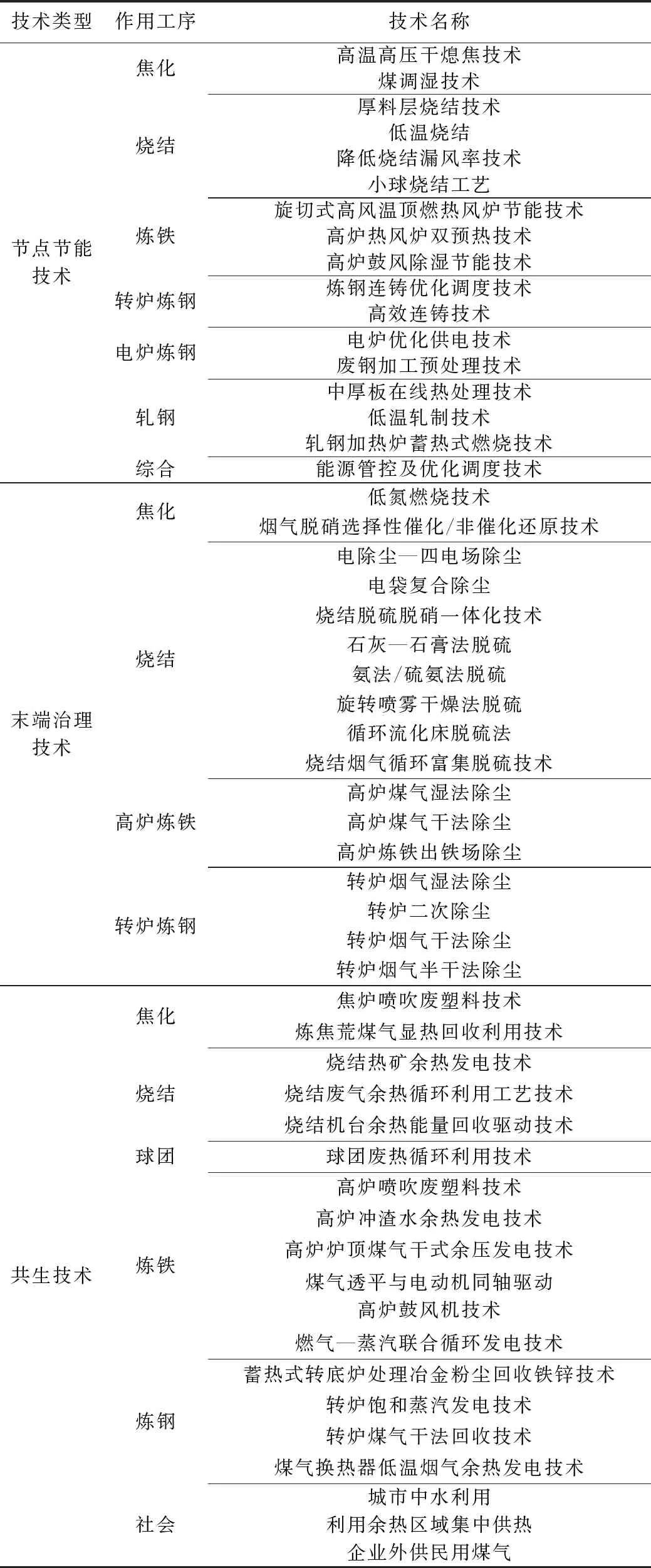

通过梳理钢铁行业相关政策文件,共梳理3类6项主要措施:规模调整(产量控制)、工艺结构调整(原料产品结构升级、主体工艺结构升级)、技术推广(节点节能技术推广、末端治理技术推广、共生技术推广)。其中,对于技术推广,通过参考先进技术目录[6-7],共收集17项节点节能技术、17项末端治理技术、18项共生技术,相关技术的名称及作用工序见表1。

1.2 节能减排潜力核算方法

本研究基于已有的自下向上方法模拟钢铁行业系统,通过解析不同节能减排措施对行业系统的影响机制,设计核算方法,定量评估不同措施可实现的节能减排潜力。

(1)产量规模调整

该措施通过控制粗钢产量,减少生产规模,直接减少行业的总能耗及污染物排放,节能减排潜力核算公式如公式(1)和公式(2)所示:

TEC1,t+Δt=ΔPt,t+Δt×EIt

(1)

TER1,p,t+Δt=ΔPt,t+Δt×EFp,t

(2)

式中,TEC为总节能量,1为措施编号,ΔP为产量的减少量,EI为能源强度,TER为总减排量,p为污染物种类,EF为排放系数,t为基准年,t+Δt为目标年。

表1 钢铁行业节能减排先进技术

(2)原料产品结构升级

该措施通过改变生产产品的原料投入,提升原料利用效率,进而间接减少加工上述原料过程中的能源消耗及污染物排放,核算公式如公式(3)和公式(4)所示:

(3)

(4)

式中,a为工序,SR为原料产品结构参数,即钢比系数。

(3)主体工艺结构升级

该措施通过使用大规模的主体工艺设备,提升生产过程中的能源及环境效率,从而降低能耗及污染物排放,核算公式如公式(5)和公式(6)所示:

(5)

(6)

式中,s为各项主体工艺设备,PR为普及率。

(4)节点节能技术推广

节点节能技术通过优化主体工艺设备的生产过程,提升能源利用效率,实现节能,并间接减少能源使用的污染物排放量,核算公式如公式(7)和公式(8)所示:

(7)

PAa,p,t)

(8)

式中,i为各项节点节能技术,ES为节点节能技术的节能效果,PA为污染物削减效率。

(5)末端治理技术推广

末端治理技术通过处理生产设备排放的污染物,减少其向环境的排放,从而实现减排,在技术应用过程中也会产生能源消耗,核算公式如公式(9)和公式(10)所示:

(9)

(10)

式中,eop为末端治理技术,EC为技术的能耗。

(6)共生技术推广

共生技术通过利用工业生产过程中产生的废弃物、副产品,回收其中的二次能源,或用于其他行业产品的生产,减少原料的消耗,从而实现节能减排。核算公式如公式(11)和公式(12)所示:

(11)

(12)

式中,st为共生技术,st-ref为共生技术对应的参考情景,k为不同的能源种类,ECon为能源折标煤系数,ECoe为能源污染物排放系数。

1.3 高维多目标优化模型建立

在核算2020年钢铁行业节能减排潜力的基础上,对各项措施的应用进行优化,进一步深挖节能减排空间,为合理制定节能减排管理目标及路线图提供政策建议。本方法学共包含3个主要模块。

(1)优化模型设定

优化变量。考虑到数学模型的可行性,将钢铁行业主体工艺结构升级、节点节能技术推广、末端治理技术推广、共生技术推广等4项措施作为优化变量,以普及率作为衡量工艺结构或技术推广幅度的表征。

优化目标。共设置3类共7项目标,分别为2020年吨钢能耗最低、5种污染物(SO2/NOx/PM/COD/NH3-N)排放量最低及节能减排年均成本最低。

约束条件。分为自然约束和政策约束,其中自然约束为技术的普及率介于0~100%之间,政策约束为部分小规模的主体工艺设备应当趋于淘汰。

(2)求解算法

本研究应用的NSGA-III算法由Deb等在2014年首次提出[8],该算法设计了基于参考点的非支配算子选择机制,能在高维多目标优化算法中避免陷入局部最优,实现全局优化。算法由以下几个关键部分构成:

种群初始化。在本研究中,由于普及率变量为连续实数变量,在本研究中染色体各基因采用实数编码方式。编码的实质为对数组中各个数值在其上下界范围内随机赋值。

快速非支配排序。其主要思想为依据种群内个体间的支配关系,对种群进行分层排序,用以评判个体的优劣性。具体流程是:首先识别各个解所支配的解集以及被支配的样本个数,将被支配样本个数为0作为第一层;检索第一层样本支配的所有其他个体,将这些个体的被支配样本个数减去1,并筛选出目前被支配样本为0的个体作为第二层。以此类推,直到整个种群被分为不同层。

相关参考点选择。NSGA-III算法中引入了基于参考点的选择机制,其作用为保证下一代各个种群的分布均匀性,增强了种群优化的驱动力。具体操作时,在进行种群选择时应保证附属在各条参考线的点的数量尽量一致,这样可以保证种群在解集空间的均匀分布。

交叉及变异算子。经过上述过程,较优的样本得以被识别并选择出来,需通过交叉及变异算子得到子代。其中,交叉算子通过两个亲代样本交换部分信息得到新样本,并通过变异算法随机改变信息内容得到子代。在本研究中,采用线性重组的方式作为交叉算子,采用随机变异的方式作为变异算子。

(3)方案筛选

由于多目标优化算法得到的并非单个解,而是一系列非支配解组成的解集,因此需要采用多属性决策方法,基于不同偏好选择最终优化方案。

目标权重设置。本研究共设置3类目标偏好,分别为节能偏好,减排偏好及成本控制偏好。偏好对应的目标权重设置为0.6,其余权重设置为0.2。不同的目标偏好反映在一系列非支配解中的取舍上,更为侧重对应偏好表现最优的结果。

最终方案筛选。基于逼近理想解排序法(Technique for Order Preference by Similarity to an Ideal Solution,简称为TOPSIS方法),在给定偏好下计算样本相对正理想解及负理想解的欧式距离,从而判断样本基于多属性下的综合得分。本研究分别利用TOPSIS方法计算不同样本在多个偏好下的综合得分,选择某一偏好下得分最高的样本作为隶属于该偏好的解集,取解集均值作为该偏好的最终决策方案。

2 钢铁行业节能减排潜力核算与优化

2.1 钢铁行业节能减排潜力核算结果

根据1.2节中的核算方法,计算以2015年为基础的2020年中国钢铁节能减排潜力。结果表明,五年间钢铁行业可实现节能0.42亿吨,能源消费下降9.2%;实现二氧化硫、氮氧化物和烟粉尘减排量为31.10万吨、30.83万吨和55.86万吨,减排比例分别为18.9%、31.8%和56.3%。与“十三五”期间钢铁行业规划进行对标,可以发现将超额实现节能(吨钢能耗560 kgce/t,总量约下降8.3%)、氮氧化物及烟粉尘减排(总量下降15%)目标,表明上述目标的制定较为宽松,仍有进一步深挖潜力的空间;而对于二氧化硫减排目标(吨钢排放670 g/t,总量约下降20%),现有减排潜力对实现该目标仍有一定压力,可考虑在未来重点关注。

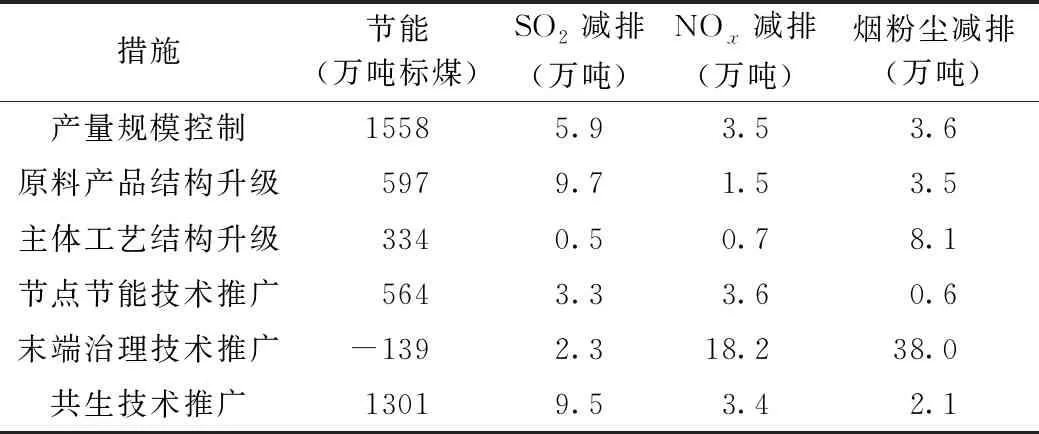

进一步考虑各项措施可实现的节能减排潜力,计算结果见表2。其中,节能潜力主要通过产量规模控制、共生技术推广方式实现;二氧化硫减排潜力主要通过原料产品结构升级、共生技术推广实现;氮氧化物及烟粉尘减排潜力主要通过末端治理技术推广实现。上述结果印证了节能减排路径间存在的协同以及冲突关系,因此有必要通过统筹多个目标,找寻节能减排最优方案,从而支撑下一阶段钢铁行业节能减排政策的制定。

表2 各项措施节能减排潜力

2.2 节能减排多目标优化结果

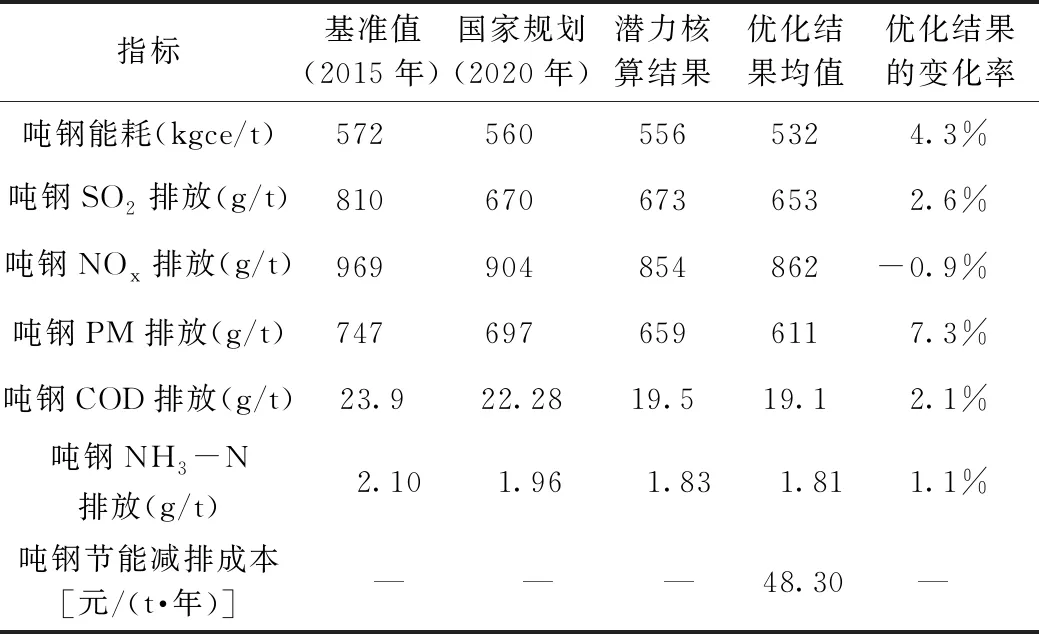

通过1.3中的NSGA-III算法求解,得出的优化结果整体情况见表3。优化结果与2.1中的潜力核算相比较,除吨钢氮氧化物排放外,其余目标均有所改进,幅度介于1.1%~7.3%之间,表明优化算法可实现节能减排潜力的进一步挖掘,有助于找寻最优节能减排路径。与国家规划相比较,优化结果大多超过规划目标限值,表明优化结果可以较好地支撑钢铁行业节能减排管理。

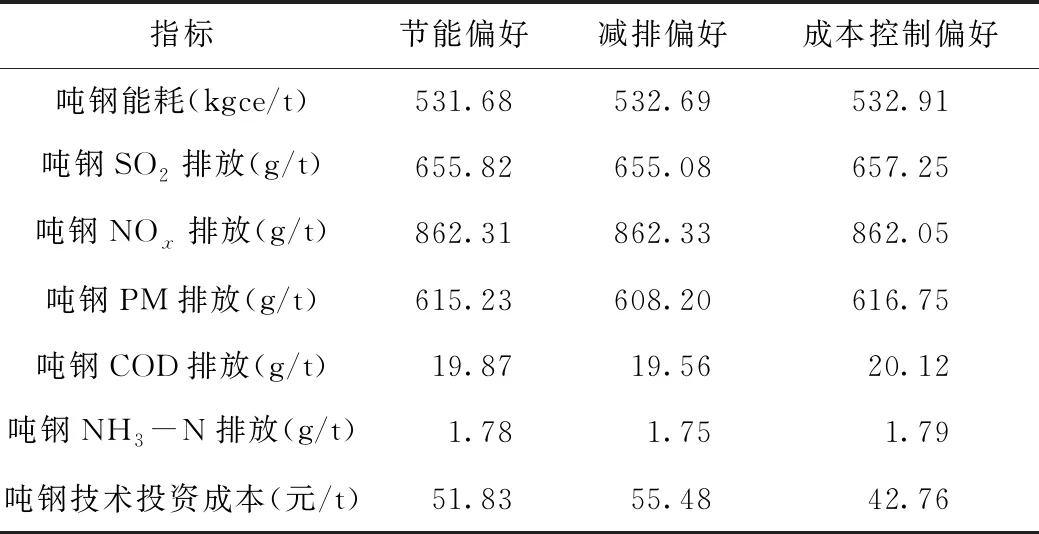

通过TOPSIS方法的筛选,最终确定了3类目标偏好下的方案及对应的方案目标,结果见表4。在特定的偏好下,对应指标有着相对最优性能:在节能偏好下,吨钢能耗预计可达到531.68 kgce/t粗钢的水平;在减排偏好下,吨钢的二氧化硫、氮氧化物、烟粉尘、COD及氨氮排放可分别达到655.08 g/t、862.33 g/t、608.2 g/t、19.56 g/t与1.75 g/t的水平;在成本控制偏好下,吨钢技术投资成本为42.76元/t。在规划制定过程中,可综合考虑钢铁行业外部市场环境、经济形势、技术推广难度等因素,选取合适的偏好及对应目标。

表3 高维多目标优化结果及对比

表4 最终节能减排方案

3 钢铁行业节能减排路径优化建议

钢铁行业是典型高能耗、高排放行业,准确识别其节能减排潜力,展开多目标统筹优化设计,对当前行业节能减排管理目标数值趋严、种类趋多的形势具有重要意义。本研究采取自下向上的建模方法解析了3类共6项节能减排路径,进行了2020年节能减排潜力的评估,并结合NSGA-III算法及TOPSIS方法,形成了节能减排最优方案。综合上述分析结果,在此提出以下几条主要的建议:

继续坚持化解过剩产能措施。当前产能控制、产量限制等措施是钢铁行业节能减排的一项重要措施。本研究验证了产量控制对于节能减排效果的重要作用,应当继续在下一阶段推行严禁新增产能、清退落后产能等措施。

通过优惠政策支持工艺调整。本研究提出了明确的原料产品结构升级及规模结构升级方向,并验证其可有效推动节能及二氧化硫减排等较为严格的指标的实现。然而,在设备、技术更替过程中需要较高的资金投入,可能给企业带来较大的经济压力。因此,可通过补贴、降税、电价优惠等手段,鼓励企业优化生产流程,采用大容量生产设备,促成工艺结构调整的落实。

持续推广相关先进技术应用。本研究验证了节能及多项污染物减排、成本控制等目标之间存在的协同和冲突关系,并给予多目标协同控制下的节能减排管理方案。因此,应当考虑工业部门综合绿色发展目标,考虑管理措施对能耗、污染物排放、碳排放、废弃物副产品处置等多项绿色发展指标的影响,全面部署及规划先进技术的应用。