预应力装配式塔吊基础施工技术研究

高维权

(中国铁建股份有限公司 北京 100855)

1 引言

塔吊基础目前常用的有板式、桩式基础、组合式基础,传统塔吊施工周期长,无法周转使用。黄河滩区居民迁建住宅楼项目,占地面积606.75亩,共建设多层住宅楼房101栋,砖混结构,其中4层复式38栋,4+1多层34栋,5+1多层电梯房37栋,共2 258户,约306 000 m2。

黄河滩区居民迁建住宅楼项目特点是单体楼栋多,塔吊需求量大。本工程针对预应力装配式塔吊基础立项研究,从实地考察、设计计算和理论分析方面出发,制定切实可行的装配式塔吊基础方案。黄河滩区居民迁建住宅楼项目规划每两栋楼一台塔吊,考虑塔吊在3个地块之间周转,计划共投入塔吊33台,租赁装配式塔吊基础33组,每组装配式塔吊基础考虑2~3次周转。装配式塔吊基础具有安拆方便,施工工期短,周转使用,均摊费用低,有利于环保等优势,具有很好的社会效益及经济效益。

2 装配式塔吊基础设计方案

2.1 塔机基础设计及型号选用

项目开工时,通过调查发现QTZ50塔吊,能满足工程实际施工需要,但是采用哪种预制混凝土构件能够满足塔机基础的抗倾覆力[1]要求是考虑的重点。为此在确定塔机型号后,对预制装配式塔吊基础进行了抗倾覆验算[2]。主要通过下列公式计算:

式中,Mstb为预制塔机基础抵抗倾覆的力矩值(kN·m);Mdst为塔式起重机作用在基础上的倾覆力矩值(kN·m);l0为预制塔机基础最小的抗倾覆力臂(mm);b0为基础端件的宽度(mm);l为预制塔机基础底面的长度(mm)。

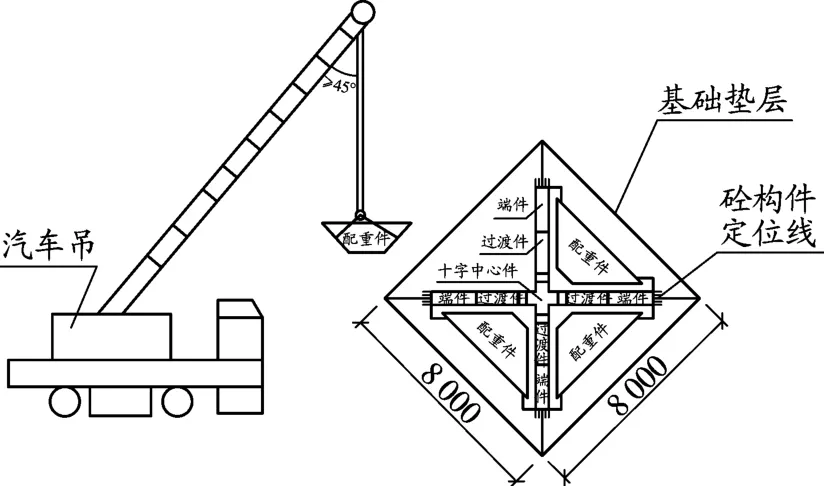

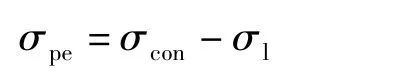

经过上式计算后,采用QTZ50塔吊在吊起10 kN的重物时的抗倾覆力矩值为1 026.9 kN·m;非工作状态下倾覆力矩值为1 193.9 kN·m,满足本工程的使用,为此我们选择了由13件预制混凝土构件组成的塔吊基础。基础放线如图1所示,塔吊基础构件吊装如图2所示。

图1 基础垫层放线图

图2 砼构件吊装示意图

2.2 钢绞线选用

预应力装配式塔吊基础由多个预应力混凝土构件组成,通过钢绞线张拉而形成一个整体。钢绞线张拉时需要采用多大的张拉力,选用何种规格的钢绞线以及钢绞线的根数等需要通过设计计算来确定。

2.2.1 钢绞线预应力值计算

根据《混凝土预制拼装塔机基础技术规程》(JGJT 197-2010)第4.2.8条设计要求,结合施工现场实际情况,对拼装连接索[3]施加的有效预应力,依据下式进行计算:

式中,σpe为预应力钢绞线的有效预应力(N/mm2);σcon为预应力钢绞线张拉控制应力(N/mm2),可取σcon=0.55fptk,fptk为预应力钢绞线强度标准值(N/mm2);σl为预应力钢绞线的预应力损失值,σl取200 N/mm2。

通过运用上式,计算出在施工现场时,钢绞线的张拉力为100~120 kN,相当于0.45~0.55fptk,仅为屈服强度的一半,完全处于弹性工作状态,在锚固两端间不会产生塑性变形。

2.2.2 钢绞线截面尺寸及数量的计算

根据《混凝土预制拼装塔机基础技术规程》(JGJT 197-2010)第4.2.8条设计要求,预应力钢绞线的截面面积和根数可按照下列公式计算:

式中,Ap为预应力钢绞线截面面积(mm2);Mmax为预制塔机基础梁截面内的最大弯矩设计值(kN·m);σ′pe为考虑拼接缝影响,经折减后的有效预应力(N/mm2),σ′pe=0.85σpe;h0为预制塔机基础梁的有效高度,取基础截面顶部到下部钢绞线合力点的距离(mm);n为基础底部预应力钢绞线数量(根),取整数;Apl为单根预应力钢绞线的截面面积(mm2)。

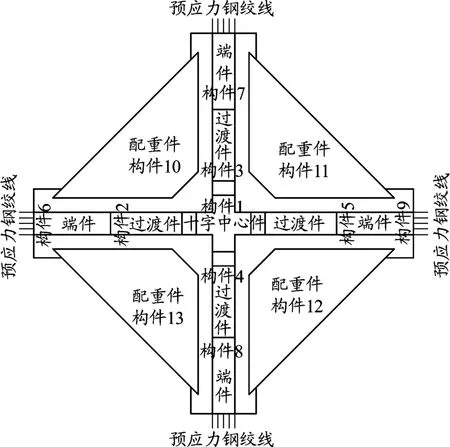

经过上式计算,本工程采用1860级钢绞线[4],钢绞线为直径15.2 mm,面积为107.7 mm2;用预应力钢绞线将中心件、过渡件、端件串联相扣在一起,构件上部预应力钢绞线双向4根,下部双向10根。

2.3 预制混凝土构件张拉技术

为了提高预制混凝土构件钢绞线的张拉质量,项目部经过调查、讨论,决定采用的张拉设备由前卡式千斤顶和电动油泵配合使用,通过工作把锚固件中的钢绞线力量增加来赋予预应力数值。在张拉过程中,首先是把千斤顶和压力表进行配对,因为不同的压力表所体现的压力值是不同的,张拉时按标定的千斤顶和压力表配套使用;其次是校正的作用,因为影响这两个运作的因素很多,特别是千斤顶和油泵。本工程预应力装配式塔吊基础采用了无粘结预应力工艺[5],将块状的混凝土构件连接组合成受力整体,无粘结预应力钢筋[6]采用高强度、低松弛钢绞线,强度可达到1 860 MPa,但每束直径15.2 mm,其固定端和张拉端采用OVM系列夹片锚[7]。钢束张拉时,必须对称进行,以构件中线对称左、右钢束之差不得超过一束,并按先中间后两边的顺序进行。

2.4 预制混凝土构件合龙拼装技术

2.4.1 混凝土构件编号

本工程采用的预应力装配式塔吊基础是由13件预制混凝土构件组成,分别是由1件十字型中心件(置于预制塔机基础中心部位十字型混凝土预制件[8]),4件过渡件(扩展预制塔吊基础长度的混凝土预制件),4件端件(预制塔机基础端部的混凝土预制件),4件配重件(搁置于过渡件、端件之间的用于抗倾覆的混凝土预制件)。十字型中心件编号为1号构件,过渡件编号分别为2号、3号、4号、5号构件,端件编号分别为6号、7号、8号、9号构件,配重件标号分别为10号、11号、12号、13号构件。如图3所示。

图3 混凝土构件编号示意图

2.4.2 提高混凝土构件的安装定位精准度

塔吊基础对于地基承载力的要求极高,所以对于预应力混凝土构件的安装精度必须严格控制。针对这一问题,利用BIM技术对塔吊安装定位全过程进行模拟[9],同时配备多名专职测量人员,应用GPS技术进行快速定位,用全站仪将各个混凝土构件的位置进行多次复核[10],保证混凝土构件[11]的位置准确无误。

2.4.3 合龙拼装

采用25 t汽车吊吊装1号构件,将其安装在事先测放好的放样点上,对准垫层中心线十字线;然后依次吊装2号构件、3号构件、4号构件、5号构件,将其与1号构件对准拼装;其次吊装6号构件、7号构件、8号构件、9号构件,将其与对应的过渡件对准拼装;最后吊装10号构件、11号构件、12号构件、13号构件,将其安装在对应的过渡件和端件上。在吊装过应注意起吊时的绳索与构件水平夹角不宜小于45°,并利用砂滑动层,定位预制构件的凹件和凸件紧密吻合,保证预制件的中心件的中心位置与轴线重合,拼装连接索张拉首先应进行合龙张拉,待拼装构件完全合龙后再正式进行逐根对称张拉,在张拉过程中应严格控制油泵压力值,读数偏差不得大于0.5 MPa,张拉后,各预制件的拼装应严密。在拼装连接索的锚具及保留的钢绞线外漏部分涂覆油脂和其他可清洗的防腐材料,并设置全密封保护套。

3 装配式塔吊基础安装施工技术

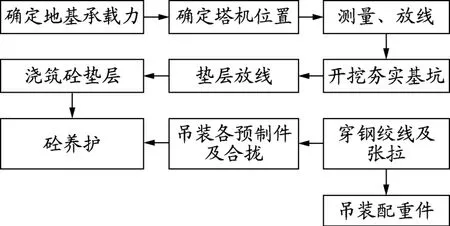

3.1 工艺流程(见图4)

图4 施工工艺流程

(1)确定地基承载力:地基承载力要求应不小于80 kN/m2,满足塔机基础承载力要求。

(2)确定塔机位置:根据施工平面布置图采用GPS确定塔机安装位置。

(3)测量、放线:开挖前用全站仪放出基坑周围四点,用石灰撒出开挖线,开挖深度20 cm,基坑平面尺寸8.6 m×8.6 m,每边工作面30 cm。

(4)浇筑混凝土垫层:夯实基坑后,装配式塔吊基础垫层平面尺寸为8 m×8 m,混凝土强度等级C15,厚200 mm。

3.2 装配式塔吊基础安装

(1)吊装各预制件及合龙:先用汽车吊吊装十字形中心件,使十字形中心件中心对准垫层中心线,再按照装配式塔吊基础安装说明依次吊装过渡件、端件,吊装过程中起吊时的绳索与构件水平面夹角不宜小于45°,并利用砂滑动层,定位预制构件的凹件和凸件紧密吻合,保证预制件的中心位置与轴线重合。

(2)穿钢绞线及张拉:拼装连接索张拉首先应进行合龙张拉,待拼装构件完全合龙后再正式进行逐根对称张拉,在张拉过程中应严格控制油泵压力值,读数偏差不得大于0.5 MPa,张拉后,各预制件的拼装应严密。在拼装连接索的锚具及保留的钢绞线外漏部分涂覆油脂和其他可清洗的防腐材料,并设置全密封保护套[12]。

(3)吊装配重件:用汽车吊吊装配重件,配重件搁置在基础边缘,配重件中部应悬空,并与基础可靠连接,配重件必须到达设计要求的总重量。

4 结论

通过对预应力装配式塔吊基础施工技术研究,针对工程现场实际进行分析计算,选择合理的塔吊型号和钢绞线规格,通过BIM技术建立预制混凝土构件模型和模拟合龙安装施工技术,保证了现场预制构件安装的精准度,有效减少安装偏差,缩短了施工时间,且预制构件可以反复多次使用,大大降低了成本,取得了一定的经济效益。