柔性机械式大豆精量排种器设计与试验

侯守印 邹 震 魏志鹏 祝祎璠 陈海涛

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

免耕是保护性农业的核心技术[1-5]。免耕作业时地表覆盖大量作物残茬,残茬处理装置工作时产生的碎秸、沙土等飘浮物被气吸式排种器吸入种室内,造成排种工作部件堵塞而无法正常工作。

排种器是播种机的核心部件,高速、精量排种是现代农业的发展方向。从原理上排种器可分为气吸式和机械式。气吸式排种器能够实现10 km/h以上的高速精量排种作业,由于排种原理的制约,导致其无法适应免耕播种环境[6-8];机械式排种器则可避免碎秸、沙土进入排种室而导致的排种部件堵塞、排种质量降低的问题。大豆种植粒距较小,现有机械式排种器难以满足大豆高速精量排种作业的要求。相关学者对机械式大豆排种器的高速化和精量化进行了研究。陈玉龙等[9]设计了一种大豆高速精密凸勺排种器,其靠种子自身重力实现充种和清种功能,由于无护种装置,高速作业时漏播指数较高;刘宏新等[10]设计了一种对置斜盘式机械高速精密大豆排种器,由于采用硬接触护种装置,护种过程对种子尺寸要求较严格,种子尺寸不规则时破损指数较高;王业成等[11-12]设计了一种摩擦型立式圆盘大豆排种器,通过增大摩擦力提高大豆充种效率,但高速作业时摩擦力导致充种过程破损指数较高。

为解决大豆高速精量播种作业时机械式排种器排种性能差、种子破损指数高等问题[13-15],本文设计一种柔性清护种机械式大豆精量排种器,通过增设充种倾角提高立式圆盘侧向充种性能,通过柔性清护种毛刷与充种型孔在不同区域的配合控制种子的位置及运动,提高清护种质量,保证排种性能,从而实现大豆高速精量排种。

1 结构与工作原理

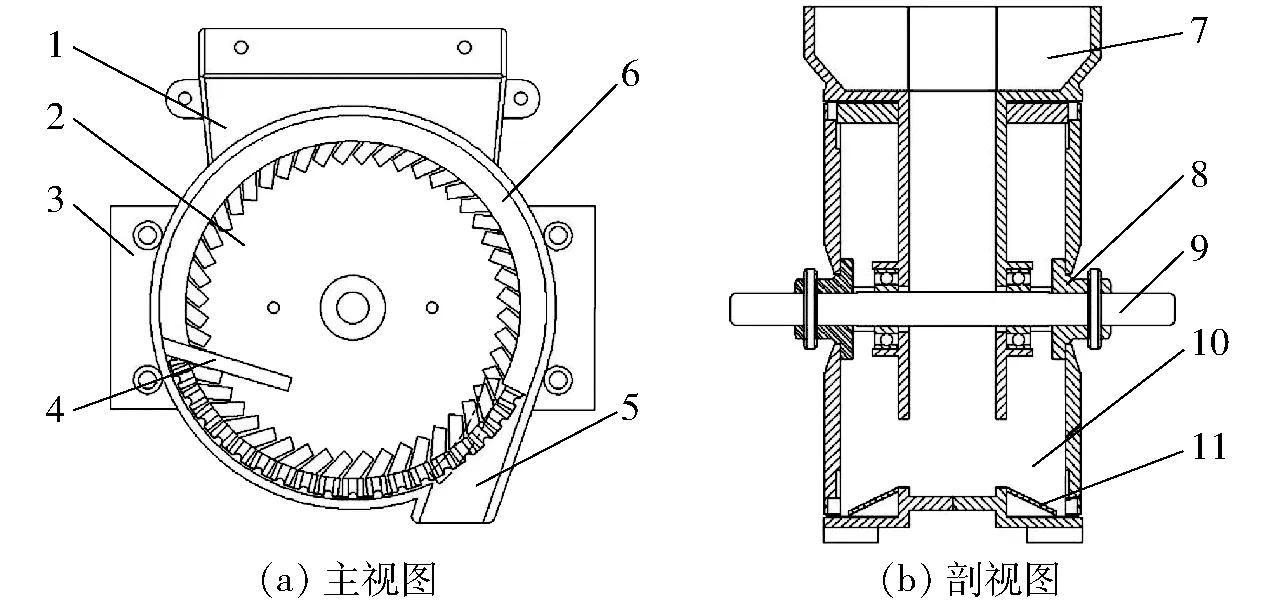

柔性机械式大豆精量排种器结构如图1所示。主要由分体式壳体、排种盘、充种斜面、清种毛刷、护种毛刷等组成。充种斜面、清种毛刷和护种毛刷固装在壳体上,排种盘通过法兰与排种轴连接。分体式结构可实现大豆单、双行排种。

图1 排种器结构简图Fig.1 Structure diagram of seed-metering device1.分体式壳体 2.排种盘 3.安装座 4.清种毛刷 5.投种口 6.护种毛刷 7.进种口 8.法兰 9.排种轴 10.充种室 11.充种斜面

图2 排种器工作原理图Fig.2 Working principle diagram of seed-metering device1.排种盘 2.护种毛刷 3.清种毛刷 4.充种斜面 5.投种口 6.型孔 7.导流槽

工作原理如图2所示,排种器工作时,排种盘随排种轴逆时针转动,排种盘上的充种型孔经过由排种盘、充种斜面和分体式壳体组成的充种室时,在充种斜面和排种盘导流槽的作用下完成侧向充种;充满种子的型孔经过清种毛刷时,为实现单粒精量排种,清种毛刷清除型孔中多余的种子,被清除的种子流回充种室继续参与后续充种;清种后的型孔旋转至护种区,种子被封闭在由排种盘、护种毛刷和分体式壳体组成的柔性空间内,确保护种阶段种子不会脱离型孔,同时柔性护种避免了种子与壳体摩擦、挤压破损;排种盘转动至投种区,型孔与护种毛刷、分体式壳体分离,种子在重力和离心力的作用下脱离型孔,经投种口完成投种作业。由于清种、护种过程均采用柔性部件,最大限度避免了种子的破损,为大豆高速排种奠定了基础。

2 关键部件设计与参数确定

2.1 排种盘设计

2.1.1型孔结构

增大充种室内大豆种子群与型孔接触面积,可以提高排种器充种性能,将型孔设计为开口沿排种盘圆周切线方向尺寸逐渐增大的倒梯形结构,如图3a所示。

图3 型孔结构简图Fig.3 Shape hole structure diagrams

为实现单粒精量播种,当型孔内充入多粒种子时,需确保多余种子被清除。由图3可知,型孔顶边长度l1和型孔轴向深度h1过大会造成多粒种子质心均位于型孔内部,影响清种效果,导致重播指数增加。为提高充种和清种性能,型孔结构尺寸需满足

(1)

其中

式中β——型孔倾角,(°)

l2——型孔底边长度,mm

r——大豆种子半径,mm

h2——型孔径向深度,mm

通过分析,充种过程中排种盘最大线速度与型孔倾角关系为

(2)

式中vmax——排种盘最大线速度,m/s

F——种子侧充力,N

m——种子质量,kg

由式(2)可知,排种盘最大线速度与型孔倾角正相关,增大充种倾角可以提高排种盘最大线速度,但排种盘最大线速度过大会导致种子与型孔发生碰撞时冲量增加。查阅资料,型孔倾角为30°时可获得最佳充种性能[16]。

选用“黑河43”大豆为研究对象,随机抽取100粒大豆样本进行测定,平均直径为6.2 mm,将型孔倾角和大豆种子直径代入式(1)可得型孔轴向深度范围为3.3~8.9 mm,型孔径向深度范围为6.5~10.3 mm,根据型孔轴向深度和径向深度越大,种子在型孔内稳定性越好,型孔轴向深度和径向深度设计为8.5 mm和10 mm;型孔顶边长度范围为6.5~13.4 mm,增大型孔顶边长度可以增加充种时间,型孔顶边长度设计为13 mm,型孔底边长度为8 mm。

为提高充种性能,在排种盘上设计与型孔底面相连的导流槽对充种室种子群进行扰动,并引导种子进入型孔,如图2所示,试验测定大豆种子与排种盘滚动摩擦角为18.6°,位置角δ设计为70°。

2.1.2型孔数与直径的确定

型孔数和排种盘直径是影响排种性能的关键参数,当排种粒距与作业速度一定时,增加型孔数可以降低排种盘转速,增加排种器充种时间,提高充种性能。但型孔数的增加会导致排种盘直径增大,过大的排种盘直径会造成排种器结构尺寸增大和质量增加。型孔数可表示为[17-18]

(3)

其中

式中D——排种盘直径,mm

vm——作业速度,m/s

c——地轮滑移率,%

vd——排种盘线速度,m/s

n——排种盘转速,r/min

L——排种粒距,mm

免耕播种作业时由于受残茬处理装置限制,作业速度一般为7.2~10.8 km/h[19-20],作业速度设计为10.8 km/h。根据大豆双行种植农艺要求,单行粒距为8~10 cm,排种粒距设计为8 cm。地轮传动滑移率为10%[21],排种盘最大转速为50 r/min,由式(3)可得排种盘型孔数为48。排种盘直径与型孔结构尺寸及型孔数有关,可表示为

(4)

将型孔数、型孔顶边长度和型孔径向深度代入式(4)可得排种盘直径为220 mm。

2.2 排种过程分析

通过对柔性机械式大豆精量排种器的充种、护种和投种过程分析,确定影响排种性能的关键参数,为参数组合优化试验研究奠定理论基础。

2.2.1充种过程

种子群在重力作用下进入充种斜面与排种盘形成的管状空间内,在摩擦力的作用下随排种盘运动,从管状空间的另一侧流出进入排种盘型孔,实现充种。

取圆弧充种区域内的种子群为研究对象,由于种子尺寸相对于种子管状空间较小,为简化分析过程,将其视为截面为梯形的连续体,如图4所示。

图4 种子群微分段受力分析Fig.4 Force analysis of seed group in micro segment

取种子微分段ds为研究对象,设种子流向为正向,对种子微分段进行受力分析,充种区域内的种子受排种盘支反力和摩擦力,壳体向上支反力和摩擦力,充种斜面支反力和摩擦力及顶部种子群重力共同作用。通过对种子群微分段受力分析,可得力学平衡方程为

Adp=μ1F1-μ2F2-μ2F3-μ2F4

(5)

其中

式中p——种子群截面压力,MPa

A——种子群截面面积,mm2

d1——排种盘与充种斜面上端距离,mm

d2——排种盘与充种斜面下端距离,mm

H——充种高度,mm

F1——种子群微段左表面法向力,N

F2——种子群微段右表面法向力,N

F3——种子群微段下表面法向力,N

F4——种子群微段上表面法向力,N

μ1——种子与排种盘动摩擦因数

μ2——种子与充种斜面和壳体动摩擦因数

λ——端面压力比

α——充种倾角,(°)

s——种子群微分段距充种起始处弧长,mm

整理式(5)可得

(6)

在种子群端面均匀分布初始截面压力p0,其大小由排种器内种子群的高度、密度和内摩擦角等因素决定,根据散体理论深谷模型进行估算[22],由式(6)可得种子群各截面压力为

(7)

式中l0——充种区域种子群长度,mm

由式(7)可知,种子群截面压力p与充种空间截面距充种室距离s呈指数关系增大,种子可获得远大于其自重的填充力,提高了种子充种性能和充种效率。端面压力比与摩擦角有关,通过试验测定端面压力比为0.32,种子与排种盘、壳体动摩擦因数分别为0.337、0.344[10],排种盘与充种斜面下端距离d2设计为10 mm,充种高度H为40 mm,将数据代入式(7)可知,种子群截面压力随充种倾角的增大呈先增大后减小趋势,当充种倾角为70°时达到最大值。

2.2.2护种过程

根据排种器工作原理可知,完成充种的型孔旋转至与护种毛刷接触时,排种器进入护种过程。为解决机械式排种器护种阶段种子容易破损问题,采用柔性护种毛刷与排种盘配合完成护种,护种过程种子被封闭在由排种盘、护种毛刷和壳体组成的柔性封闭空间,并随排种盘旋转,避免常规护种过程中出现夹种、嗑种和摩种现象。为保证护种过程种子运移的平稳性,不出现漏种,对护种过程的种子进行受力分析。护种毛刷对护种过程的种子起支撑作用,确保种子运移过程中不脱离型孔,当种子高出型孔顶平面时,护种毛刷对种子施加斜向型孔的支反力,克服种子与型孔间的摩擦力使种子完全进入型孔,毛刷属于柔性部件,避免了护种过程种子的破损。在对护种过程种子受力分析时,忽略振动对种子受力状态的影响,选取型孔内单粒种子质心O为原点,沿排种盘旋转方向的切向和法向建立xOy坐标系,型孔内种子主要受自身重力、型孔侧壁支反力N1、型孔内壁支反力N2、底面支反力N、型孔侧壁摩擦力f1、型孔内壁摩擦力f2、径向摩擦力f和离心力Fe的共同作用,如图5所示。

图5 护种过程种子受力分析Fig.5 Analysis of seed force in process of seed protection1.排种盘 2.护种毛刷

通过受力分析可得护种过程中种子受力平衡方程为

(8)

其中

式中Fm——毛刷支反力,N

θ——毛刷支反力与z轴夹角,(°)

η——种子相位角,(°)

μ——种子与排种盘静摩擦因数

R——种子质心旋转半径,mm

排种盘转动时,型孔内种子受到护种毛刷施加的力矩而产生自转,导致种子与型孔之间摩擦而破损,为消除种子自转,护种毛刷对种子施加的力矩需满足

(9)

式中b——护种毛刷与种子之间力作用点距种子质心水平距离,mm

整理式(8)和式(9)可得

(10)

通过对护种过程受力分析,由式(10)可知,当排种盘型孔结构参数一定时,护种效果由种子与排种盘静摩擦因数、护种毛刷与种子之间力作用点距种子质心水平距离决定,而护种毛刷与种子之间力作用点距种子质心水平距离由毛刷材料、护种距离决定,后文将通过多重比较和参数组合优化试验确定护种毛刷材料和护种距离。

2.2.3投种过程

投种过程中,护种毛刷不再对型孔内种子提供支撑力,种子在离心力和重力作用下平行于排种盘转动平面速度可分解为水平速度vx和竖直向下速度vy[23-24],如图6所示。

图6 投种过程运动分析Fig.6 Motion analysis of seed dropping process

以种子质心O为原点在排种盘的转动平面建立xOy直角坐标系,可得种子运动轨迹方程为

(11)

其中

式中X——水平方向位移,mm

Y——竖直方向位移,mm

vx——投种速度水平方向分量,m/s

vy——投种速度竖直方向分量,m/s

τ——投种角,(°)

t——投种时间,s

v——投种速度,m/s

整理式(11)可得种子在xOy面运动轨迹方程为

(12)

为保证投种质量,种子在型孔内运动至完全脱离型孔后不能与相邻型孔碰撞,需满足条件

(13)

其中

式中σ——种子脱离型孔过程排种盘转角,(°)

t0——种子脱离型孔时间,s

由投种过程运动分析可知,当排种盘结构参数一定时,种子运动轨迹与排种盘转速相关。投种角τ设计值为45°,排种盘最大转速为50 r/min,将数据代入式(13)得种子脱离型孔时间小于1×10-4s,满足投种作业要求。

3 参数优化试验

3.1 试验材料与试验设备

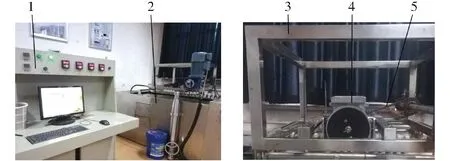

选用“黑河43”大豆为试验样本,百粒质量为21.3 g,平均几何尺寸为6.48 mm×5.66 mm×6.42 mm(对100粒种子进行测量取平均值),试验于2019年10月1—7日在东北农业大学排种实验室JPS-12型排种器性能测试试验台(黑龙江省农业机械工程研究院)上实施,如图7所示,试验装置为柔性机械式大豆精量排种器。

图7 试验装置实物图Fig.7 Physical diagram of test device1.控制与数据采集系统 2.试验台 3.排种器安装架 4.排种器 5.传动系统

3.2 试验方案

大豆表皮强度较低,排种过程与护种部件碰撞、摩擦容易导致表皮破损,影响种子出苗,因此护种毛刷材质选取标准为材质柔软、耐磨、成本低。取PE丝、猪鬃和尼龙作为护种毛刷材料进行单因素对比试验,探究毛刷材料对排种性能指标的影响,确定清护种毛刷材料。

根据前文对充种过程和护种过程的理论分析,确定作业速度和充种倾角是影响排种器充种性能的关键参数,护种距离是影响护种性能和种子破损的关键参数,因此,选取作业速度、充种倾角、护种距离为试验因素。采用三因素五水平二次正交旋转中心组合试验方法,以作业速度、充种倾角和护种距离为试验因素,粒距合格指数、漏播指数、重播指数和破损指数为性能评价指标,参照GB/T 6973—2005《单粒(精密)播种机试验方法》实施。为实现排种器高速作业,选取作业速度范围为7.2~14.4 km/h;通过前文理论分析,当充种倾角为70°时,排种器可获得最佳充种性能,选取充种倾角范围为50°~90°;合理的护种距离能够保证护种过程的稳定性,同时避免种子破损,通过预试验确定护种距离取值范围为-3~1 mm。试验因素编码如表1所示。

表1 试验因素编码Tab.1 Test factors codes

3.3 试验结果与分析

3.3.1护种毛刷材料对排种性能的影响

当作业速度为10.8 km/h,充种倾角为70°,护种距离为-1 mm时,对3种材料的护种毛刷进行对比试验(排种性能测试试验台只能测试单行排种性能,试验时双行排种器各行分别测量,将两行结果取平均值作为最终结果),每组试验重复3次,取平均值[25],试验结果如表2所示。

表2 毛刷材料对比试验结果Tab.2 Comparison test results of brush materials %

由表2可知, 3种材料的护种毛刷排种合格指数均高于90%,对于合格指数的影响,猪鬃和尼龙材料之间无显著性差异,而猪鬃、尼龙材料与PE丝之间均存在显著性差异;对于漏播指数和重播指数的影响,尼龙和猪鬃之间无显著性差异,而尼龙、猪鬃与PE丝之间均存在显著性差异;对于破损指数的影响,3种材料之间均存在显著性差异。PE丝材料护种毛刷排种效果最差,合格指数90.2%,漏播指数6.3%,漏播指数高的主要原因是PE丝材质刚度较小,无法提供护种阶段种子需要的支撑力,导致种子脱离型孔,造成漏播。猪鬃材料的护种毛刷排种合格指数95.6%,漏播指数2.3%,破损指数0.78%,破损指数高的主要原因是猪鬃材质刚度较大,在高速排种过程容易造成种子表皮破损,如图8所示。尼龙材料的护种毛刷,综合性能较好,合格指数95.4%,漏播指数2.3%,破损指数0.15%。后续参数组合优化试验清护种毛刷选用尼龙材料。

图8 种子表皮破损Fig.8 Seed epidermis damaged

3.3.2参数组合优化试验

运用三因素五水平二次正交旋转中心组合试验设计方法,共实施23组处理,每组处理重复3次,取平均值,试验方案和结果如表3所示,X1、X2、X3为因素编码值。应用Design-Expert 8.0.6.1软件对试验结果进行方差分析,结果如表4所示。

表3 试验方案与结果Tab.3 Test design and results

由表4可知,各试验因素对合格指数均具有极显著影响,影响由大到小依次为作业速度、护种距离、充种倾角;各试验因素对漏播指数均具有极显著影响,影响由大到小依次为护种距离、作业速度、充种倾角;作业速度和充种倾角对重播指数具有极显著影响,护种距离影响不显著,影响由大到小依次为作业速度、充种倾角、护种距离;各试验因素对破损指数均具有极显著影响,影响由大到小依次为护种距离、作业速度、充种倾角。

表4 方差分析Tab.4 Analysis of variance

如图9a所示,作业速度对合格指数的影响比充种倾角显著;合格指数随作业速度的增大呈先升高后降低趋势,并且下降趋势逐渐明显,主要是由于作业速度较低时导流槽对充种区种子扰动效果较差,导致充种质量下降,但作业速度较低时因型孔经过充种区时间较长,在较小侧向填充力条件下,充种指数仍能达到92%以上,而随作业速度增大,型孔经过充种区时间缩短,种子没有足够时间完成充种作业,导致合格指数下降;合格指数随充种倾角的增大呈先升高后降低趋势,这是由于种子侧向填充力随充种倾角的增大先增大后减小。

如图9b所示,作业速度对合格指数的影响比护种距离显著;在作业速度较低时,合格指数随护种距离增大而降低,这是由于随护种距离增大,护种毛刷提供型孔内种子的支反力减小,种子脱离型孔导致漏播指数升高、合格指数下降;在作业速度较高时,合格指数随护种距离增大呈先升高后降低趋势,主要是由于护种距离过小,高速作业时护种毛刷容易将型孔内的种子清除,漏播指数升高,导致合格指数降低;护种距离和作业速度交互作用对合格指数影响极显著。

图9 各因素交互作用对性能评价指标的影响Fig.9 Influences of interaction of various factors on performance evaluation index

如图9c所示,护种距离对合格指数的影响比充种倾角显著;合格指数随护种距离增大而降低,并且下降趋势加大;合格指数随充种倾角增大呈先升高后降低趋势;护种距离和充种倾角交互作用对合格指数影响不显著。

如图9d所示,作业速度对破损指数的影响比充种倾角显著;在充种倾角较小时,破损指数随作业速度增大而升高,在充种倾角较大时,破损指数随作业速度增大呈先降低后升高趋势,主要是由于随作业速度增大,种子在充种时与型孔面冲击力增大,导致破损指数升高,当充种倾角较大时,破损指数总体都在0.2%以上;在作业速度较小时,破损指数随充种倾角增大呈先降低后升高趋势,在作业速度较大时,破损指数随充种倾角增大变化不明显,主要是由于在作业速度较低时,破损指数主要由种子侧向填充力决定,侧向填充力随充种倾角增大呈先增大后减小趋势,未实现充种的种子容易被排种盘导流槽反复冲击造成损伤,而在作业速度较高时,破损指数总体大于0.3%;作业速度和充种倾角交互作用对破损指数影响极显著。

如图9e所示,护种距离对破损指数的影响比作业速度显著;破损指数随护种距离增大呈先降低后升高趋势,升高趋势不明显,主要是由于随护种距离增大,种子受到护种毛刷侧向支撑力减小,破损概率降低,当护种距离超过0 mm,即护种毛刷与排种盘之间无挤压时,种子容易脱离型孔后多次充种导致破损指数升高;作业速度和护种距离交互作用对破损指数影响极显著。

如图9f所示,护种距离对破损指数的影响比充种倾角显著;破损指数随充种倾角增大呈先降低后升高趋势,当护种距离较小时,破损指数总体高于0.3%;破损指数随护种距离增大呈先降低后升高趋势,当充种倾角较大时,破损指数总体高于0.2%;充种倾角和护种距离交互作用对破损指数影响极显著。

3.4 参数优化与验证试验

3.4.1参数优化

试验优化原则为在保证排种器工作性能前提下提高作业效率。在作业速度为7.2~14.4 km/h、充种倾角为50°~90°、护种距离为-3~1 mm的约束条件下应用Design-Expert 8.0.6.1软件进行优化。根据上述分析,当作业速度为极限值14.4 km/h,充种倾角为70°时,合格指数大于90%、重播指数小于4%、漏播指数小于6%、破损指数小于0.4%,选取充种倾角为70°进行优化,优化结果如图10所示。图中黄色区域为最佳工作区域,当作业速度为7.6~12.2 km/h、护种距离为-2.1~0.6 mm时,排种合格指数大于94%、漏播指数小于3%、重播指数小于3%、破损指数小于0.2%。

图10 优化结果Fig.10 Optimization result

护种距离对护种毛刷磨损影响较大,护种距离越小,护种毛刷受排种盘压力越大,两者之间均会造成较大磨损,为提高护种毛刷使用寿命,选取护种距离为-1.5 mm。由图10可知,当作业速度为8~12 km/h,充种倾角为70°,护种距离为-1.5 mm时,排种性能指标在优化范围内。

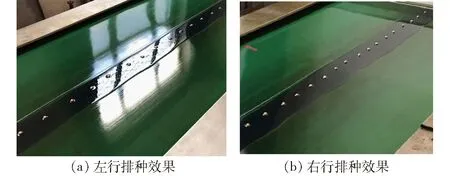

3.4.2验证试验

为验证参数组合优化的正确性,在充种倾角为70°、护种距离为-1.5 mm,试验材料为“黑河43”大豆种子条件下,测试排种器在作业速度8~12 km/h时排种性能。选取8、9、10、11、12 km/h 的5种作业速度进行验证试验,每组试验重复5次取平均值为最终结果,试验效果如图11所示,试验结果如图12所示。

图11 验证试验排种效果Fig.11 Verification effect of seed metering

图12 验证试验结果Fig.12 Verification test results

验证试验结果表明,当作业速度为8~12 km/h时,排种器合格指数大于94%、漏播指数小于3%、重播指数小于3%、破损指数小于0.2%,排种性能评价指标结果均在优化区间范围内,优化组合结果可信。

3.5 对比试验

为证明柔性机械式大豆精量排种器相对于现有常规机械式排种器在排种性能方面的优越性,进行排种性能对比试验。选取大豆排种技术比较成熟的窝眼轮式排种器为对照组,如图13a所示。以作业速度为试验因素,合格指数和破损指数为评价指标进行单因素对比试验,每组试验重复5次取平均值为最终结果,试验结果如图13c所示。

图13 对比试验结果Fig.13 Comparison test results

对比试验结果表明:当作业速度为8 km/h时,窝眼轮式排种器合格指数仅为86.1%,而破损指数达到1.3%,并且当作业速度大于9 km/h时,排种器合格指数急剧下降,破损指数升高,说明窝眼轮式大豆排种器排种性能不符合高速排种作业要求。

4 结论

(1)设计了一种柔性机械式大豆精量排种器,解决了现有排种器难以满足大豆免耕高速精量播种的问题。阐述了排种器的整体结构及工作原理,对排种盘和型孔结构进行了设计,同时对充种过程、护种过程和投种过程进行了理论分析,建立了相关参数数学模型,探明了影响排种性能的关键结构与工作参数,并确定了参数取值范围。

(2)通过三因素五水平二次正交旋转中心组合试验,采用多目标优化方法,分析了各因素对排种性能评价指标的影响规律,对多目标优化求解获得的最优组合参数进行了排种性能台架验证试验。结果表明:当作业速度为8~12 km/h、充种倾角为70°、护种距离为-1.5 mm时,合格指数大于94%、漏播指数小于3%、重播指数小于3%、破损指数小于0.2%,满足免耕大豆高速精量播种作业要求。