气流辅助高速投种精量播种机压种装置设计与试验

王云霞 张文毅 严 伟 祁 兵

(农业农村部南京农业机械化研究所, 南京 210014)

0 引言

高速、高效是精量播种技术的发展趋势[1]。高速条件下作业对播种机性能提出了更高的要求[2-3]。随着作业速度的提高,播种机会因地表不平而振动加剧,由排种器排出的种子在经导种管输送的过程中极易与管壁发生碰撞,使原有粒距发生变化,导致作业后株距一致性变差[4-8]。

气流辅助投种通过在导种管内引入正向气流来加速种子的运动,减小投种过程中种子与管壁的碰撞几率,以保证粒距的一致性。特别是在高速作业条件下,气流辅助投种具有显著优势[9]。然而,气流辅助投种也会导致投种过程中种子的运动速度不断增大,最终种子脱离导种管时会以较大的速度投射到地表。由于种子脱离导种管时的初速度较大,落地瞬间动能无法完全释放,进而产生弹跳,弹跳后导致株距变异增大[10-11]。因此,应用气流辅助投种技术必须解决种子由于投射速度较大产生的落地弹跳的问题。

国外已成功将气流辅助投种技术应用于高速精量播种机上。高速精量播种机采用气力式排种器,相对于气吸式排种器需要增加气流管道,正压式排种器更有利于实现气流辅助投种。进入排种器的正压气流一部分通过型孔流出,另一部分直接进入导种管,用于辅助投种。瑞典Vaderstad[12]、荷兰Kverneland[13]、德国Amazone[14]等播种机生产公司均采用了正压排种器与气流辅助投种组合技术,将进入排种器的部分气流引入导种管内,加速种子运动,以满足高速条件下的作业要求。同时,为解决种子投射后落地弹跳的问题,在导种管后方配备了压种装置,以实现种子精准定位。目前,我国学者对正压式排种器已进行了较多研究,利用正压式原理设计了排种系统[15-17],但大多关注排种器的自身工作性能,虽有涉及利用正向气流实现辅助投种,但对投送后种子弹跳问题未进一步探讨。蓝薇[18]针对玉米精密播种的气压气送式集中排种系统进行了试验研究,发现泄压孔和压种轮两种方案对避免种子落地弹跳有明显效果,但该研究仅限于低速条件下的室内输送带试验。

本文在现有正压式排种器的基础上,设计一种适于气流辅助高速投种的精量播种机压种装置,在种子落地时利用压种轮与土壤双向挤压作用实现种子精准定位。通过理论分析方法,分析种子投射过程中的受力状态和运动轨迹,寻找影响压种效果的关键因素,并通过进一步试验确定压种轮的最优工作参数组合。

1 结构与工作原理

装有压种装置的大豆播种机单体结构如图1a所示,包括平行四连杆机构、双圆盘开沟器、限深轮、压种装置以及覆土镇压装置。作业时,先由双圆盘开沟器开出种沟,种子经排种器及导种管输送后落入种沟,压种装置压住落入种沟的种子避免弹跳,最终由覆土镇压装置进行覆土镇压。采用的排种器为中央集排气送式精量排种器[16],其工作原理为:气流由进气口进入,在排种滚筒型孔内外两侧形成一定压差,种子在压差作用下被吸附在型孔上,并随排种滚筒转动到达导种管处,通过导种管的阻挡落入导种管内。由于排种器腔室内充满正向气流,部分气流进入导种管,气流方向与种子运动方向相同,会加快种子在导种管内的运动速度,起到辅助投种的作用。

图1 装有压种装置的播种单体结构图Fig.1 Structure diagrams of seeder unit with seed pressing device1.排种器 2.平行四连杆机构 3.双圆盘开沟器 4.限深轮 5.压种装置 6.覆土镇压装置 7.安装架 8.弹簧 9.压种轮 10.连接板

压种装置安装在播种单体导种管后方,用于压住由导种管投送的种子。压种装置的结构及尺寸参数主要依据现有播种单体后方可提供的连接部件结构和容纳尺寸确定。压种装置如图1b所示,主要由安装架、连接板、压种轮、弹簧等组成。安装架与播种单体固定连接,连接板与安装架之间通过销轴连接。弹簧一端连接在安装架上,另一端连接在连接板上。安装架上开有3对通孔,方便调节压种轮与导种管相对位置。压种装置整体参数为:16.5 cm×7.2 cm×23.8 cm,其中压种轮根据播种单体限深轮后方空间高度和种沟宽度确定直径为12 cm,宽度为2 cm。作业时,压种轮沿地表行走、随地表起伏上下浮动,导种管投送的种子落地后被压种轮压住。压种轮沿地表行走时弹簧被拉紧,始终为压种轮提供一定镇压力,保证压种效果。

2 投种过程分析及关键工作参数确定

由排种器排出的种子首先进入导种管,经过一段时间的运动到达距离地表较近的导种管末端,之后脱离导种管投射到地表被压种轮压住。种子脱离导种管时的运动参数对种子着地点位置有重要影响,也是确定压种轮与导种管相对位置关系的重要依据。因此,对投种过程及压种过程中种子的受力状态和运动轨迹进行了分析,为明确影响压种装置工作效果的关键工作参数提供理论依据。

2.1 投种过程分析

投种过程是指脱离排种器的种子从进入导种管直至落地前的过程,包括种子在导种管内以及种子脱离导种管后2个运动阶段。

(1)种子在导种管内

为了避免种子与导种管壁碰撞,导种管理想布置状态是与种子运动方向一致,不会对种子下落轨迹产生干涉。但受排种器与播种单体位置关系限制,导种管与种子运动方向不可能完全一致。假设某时刻种子运动方向与导种管壁面呈一定角度α,如图2所示。种子除自身重力mg外,受力还包括正向气流作用产生的曳力FQ、竖直向上的浮力FB及导种管壁的支持力FN。种子受力状态公式为[19-21]

图2 种子在导种管内的受力状态Fig.2 Force analysis of seeds in tubes

(1)

(2)

根据牛顿第二定律,种子在运动方向加速度为

(3)

由式(1)~(3)得

(4)

式中FY——种子沿运动方向的受力,N

FX——种子垂直于运动方向的受力,N

m——种子质量,kg

g——重力加速度,m/s2

pt——导种管内的气流压力,Pa

μ——导种管摩擦因数

A——种子迎风面的受力面积,m2

Cd——曳力系数

ρ——空气密度,kg/m3

uR——气流速度,m/s

a——种子运动加速度,m/s2

式(4)中,在一定流场状态下,浮力FB与重力mg不变,投种过程中种子的加速度主要与气流压强pt、种子运动方向与管壁的夹角α有关。气流压强越大、种子运动方向与管壁的夹角越小,种子的加速度越大。对于投种过程而言,种子加速度越大,投种时间越短,种子与导种管碰撞产生株距变异的几率越小。

(2)种子脱离导种管后

为防止种子落地滚动,导种管末端需向后与地表保持一定倾角,以抵消种子沿机具前进方向的速度[22]。假设种子以投射角β脱离导种管(图3),之后不再受气流作用,仅受自身重力mg作用。种子脱离导种管后的轨迹方程为

图3 种子投射过程中的运动轨迹状态Fig.3 Trajectory analysis of projecting seeds

(5)

其中

(6)

联合式(5)、(6)得

(7)

式中x——种子水平方向位移,m

y——导种管底端离地高度,m

vX——种子水平方向速度,m/s

vY——种子竖直方向速度,m/s

v0——播种机作业速度,m/s

v——种子脱离导种管末端速度,m/s

t——种子运动时间,s

种子脱离导种管直至落地过程中的水平位移是布置压种装置位置时需要考虑的主要因素。从式(7)中可以看出,种子投射过程中的水平位移主要与种子投射初速度v、机具作业速度v0以及投射角β有关,而种子投射初速度由种子在导种管内的加速度a决定。因此,得出种子投射过程中的水平位移主要受气流压力pt、种子运动方向与管壁的夹角α、机具作业速度v0、投射角β的影响。

2.2 压种过程分析

种子以一定速度投射到地表,由于投射速度较大,落地瞬间动能无法完全释放,继而产生弹跳。种子弹跳会导致株距变异,影响株距均匀性。以种子落地点为参考,种子从导种管末端运动至落地点的水平位移为x,导种管末端与种子-压种轮碰撞点的水平距离为l,压种轮布置位置相对落地点有4种情况,如图4所示。

如图4a,压种轮布置在种子落地点后方(l≥x),种子投射到地表后会先产生一次弹跳,运动轨迹为1-2-3,速度减小后在位置3处被压种轮压住。这种情况无法实现种子精准定位,因为种子弹跳后已经改变了原定株距,播种后株距不均匀。

如图4b,压种轮布置在种子落地点处(l=x),在种子落地瞬间利用压种轮与土壤双向挤压作用将其压住,很好地避免了种子弹跳,播种后株距分布均匀一致。

图4 压种轮相对种子落地点布置位置Fig.4 Position of pressing wheel relative to seed projection point

如图4c,压种轮布置在种子落地点前方,种子与压种轮碰撞点的线速度vp与种子投射速度v方向一致,能够在种子投射到地表时压住种子,这种情况下能很好地避免种子产生弹跳。但考虑到也会出现种子与压种轮碰撞点的线速度vt与种子投射速度v方向不一致的情况(图4d),种子与压种轮碰撞时产生弹跳,运动轨迹为1-2-3,速度减小后在位置3处被压种轮压住,这种情况也会导致播种后株距不一致。

综上分析可知,实现利用压种轮压住种子有以下2种情况:压种轮布置在种子落地点前方,种子落地前完成压种;压种轮布置在落地点处,种子落地瞬间进行压种。由此得出,导种管末端与压种轮的水平距离需小于或等于投射过程中的水平位移,才能实现压种,即l≤x。

通过对投送过程及压种程中种子的受力状态和运动轨迹进行分析,得出了影响压种效果的关键因素。气流压力pt、种子运动方向与管壁的夹角α决定了种子在导种管内的加速度a,也决定了种子在导种管末端的投射初速度v;种子投射初速度v、机具作业速度v0以及投射角β决定了种子投射过程中的水平位移,而导种管末端与压种轮的水平距离l决定了能否精确压住种子。在本研究中,受播种单体结构和排种器工作压力需求的限制,种子运动方向与管壁的夹角α以及气流压力pt不便调节,因此试验中不再考虑种子运动方向与管壁的夹角α以及气流压力pt的变化。

综合以上分析,确定导种管末端倾角、机具作业速度及压种轮与导种管末端水平距离是影响种子运动轨迹及压种效果的关键因素。由于理论分析中存在诸多不明确数值的参数,仅通过理论分析无法获取压种装置的最佳工作参数。因此,还需进一步进行试验研究,求取实现精准压种的工作参数。

3 田间试验

3.1 试验设计与结果

3.1.1试验设计

将压种装置安装在大豆精量播种机上进行田间试验,设定大豆理论株距为10 cm。为优选出压种装置较优工作参数,以作业速度、投射角、导种管底端与压种轮的水平距离作为试验因素,以株距合格率Q、株距变异系数V为指标,进行三因素三水平正交试验L9(34),设置因素水平如表1[23]。其中,导种管底端与压种轮水平距离以播种机到达指定播深后测量所得,考虑到播种机开出的种沟较为平坦,在55~95 mm长度范围内种沟底面高度起伏变化不大,压种轮上下位置变化较小,且压种轮上下位置发生微小浮动对压种轮与导种管末端水平距离的影响可以忽略,可保证作业过程中导种管底端与压种轮水平距离相对稳定。

表1 试验因素水平Tab.1 Factors levels of tests

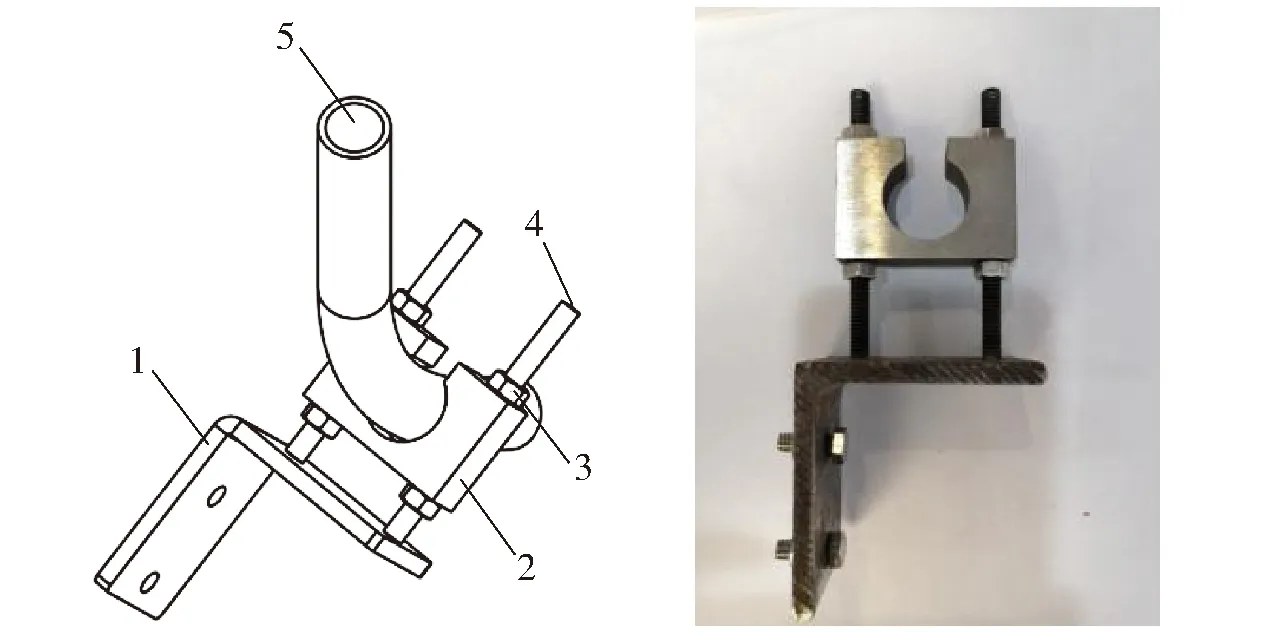

为能够调整导种管投射角,设计了导种管投射角调整装置,如图5所示。该装置由固定架、导种管托环、调节螺母、丝杠组成。固定架通过螺栓与播种单体侧板连接,2条丝杠前端与固定架焊接,导种管托环套接在丝杠上,并由前后两端调节螺母锁定位置。通过拧动螺母,带动导种管托环前后移动,从而调整导种管入射角。

图5 导种管投射角调整装置结构图与实物图Fig.5 Structure of projection angle adjusting device for seed delivery tube1.固定架 2.导种管托环 3.调节螺母 4.丝杠 5.导种管

播种作业后,人工扒土将种子刨出,测量50粒种子株距,进行3次重复试验,如图6。根据GB/T 6973—2005《单粒(精密)播种机试验方法》计算株距合格指数Q、株距变异系数V。

图6 田间试验Fig.6 Field tests

3.1.2试验结果及分析

按照正交表设计规则,设计了如表2所示试验方案(A、B、C为因素水平值)。为明确各因素对株距合格指数、变异系数影响的主次关系,首先采用直观分析法对试验结果进行分析(表2)。分析结果表明,对于株距合格指数Q,三因素的影响主次顺序为作业速度A、水平距离C、投射角B。根据株距合格指数越高越好的原则,优选出参数组合方案为A1B3C2,即作业速度9.5 km/h、投射角30°、水平距离75 mm;对于株距变异系数V,三因素的影响主次顺序为作业速度A、投射角B、水平距离C,根据株距变异系数越低越好的原则,优选出参数组合方案为A1B2C2,即作业速度9.5 km/h、投射角25°、水平距离75 mm。

可以看出,对于株距合格指数和变异系数,优选出的作业速度A均为最低作业速度9.5 km/h。随着作业速度的提高,播种机受地表不平影响振动程度增大,导种管随播种机的振动程度增大而振动加剧,导种管内种子与管壁碰撞的几率增大,导致株距合格指数随作业速度的增大而降低,变异系数随作业速度增大而增大[24]。对于株距合格指数和变异系数,优选出的水平距离均为75 mm,表明压种轮与导种管末端的水平距离需设置在合适值,水平距离较大导致种子落地后即可弹跳,压种轮起不到压种作用;水平距离较小导致种子与压种轮碰撞弹跳,同样没有压种作用,这与理论分析结果一致。

表2 正交试验方案及结果Tab.2 Test treatment and range analysis

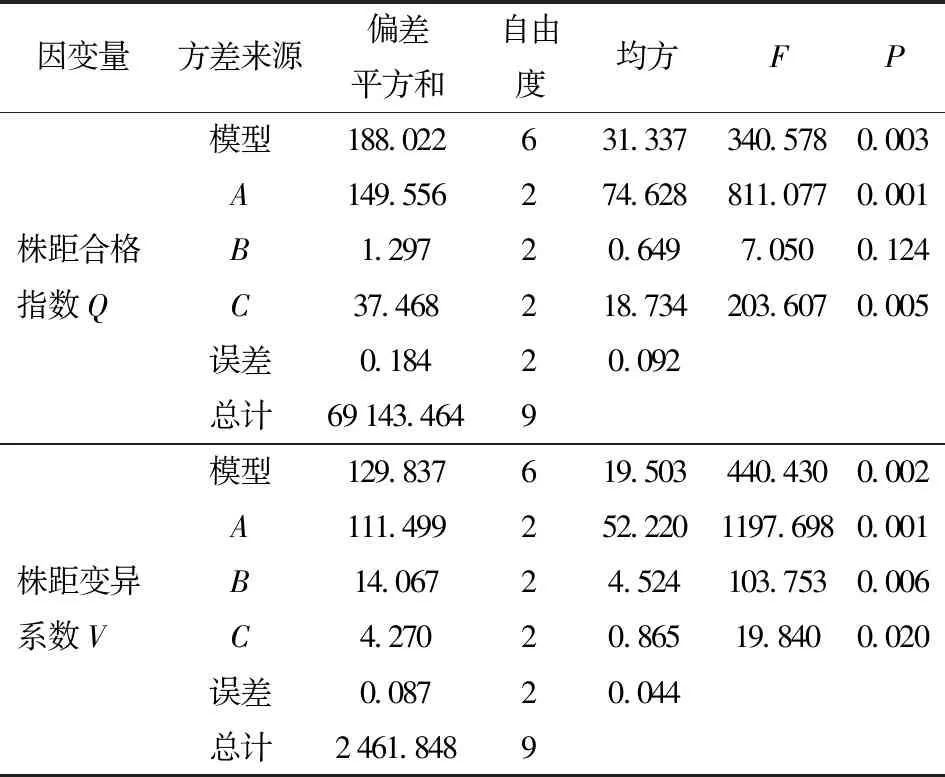

为进一步明确各因素对株距合格指数、变异系数影响的重要程度,运用IBM SPSS Statistics 21软件[25]对试验结果进行了方差分析(表3)。结果表明,株距合格指数、变异系数的检验模型均达到极显著性水平(P<0.01),说明分析结果有效。对于株距合格指数Q,作业速度A、水平距离C的影响达到极显著性水平(P<0.01),而投射角B的影响不显著(P>0.05);对于株距变异系数V,作业速度A、投射角B的影响达到极显著性水平(P<0.01),水平距离C的影响达到显著性水平(P<0.05)。

表3 方差分析结果Tab.3 Results of variance analysis

极差分析结果表明,使得株距合格指数Q最大的优选方案为A1B3C2,而使得株距变异系数V最小的优选方案为A1B2C2。作业速度A、水平距离C的较优水平相同,投射角B的较优水平不同。结合方差分析结果,投射角B对株距合格指数的影响不显著,对株距变异系数的影响极显著,按正交试验的分析方法,应根据达到显著性水平的指标优选出因素的水平,即按株距变异系数选取投射角B2(25°)。但在本试验中,考虑到株距合格指数是衡量播种质量的最重要指标,且没有A1B3C2组合条件下的试验结果,为保证获取播种质量较好的参数组合,还需对两种优选方案进行进一步确定。

3.2 对比试验结果及分析

为从2种组合参数中(A1B3C2、A1B2C2)优选出投射角B,在作业速度A1(9.5 km/h)、水平距离C2(75 mm)条件下进行2种投射角(25°、30°)的对比试验。同时,为验证优选出的工作参数组合,选择了无压种及压种舌进行了对比,如图7所示。试验后,采用同样的方法进行扒土测量种子株距,计算株距合格指数Q和变异系数V。

图7 田间对比试验Fig.7 Filed comparison test

对比结果如表4所示,在A1、C2条件下,压种装置2种组合的株距合格指数分别为95.68%、94.06%,投射角B3水平相对投射角B2水平提高1.62个百分点;而株距变异系数差距不大,投射角B3、B2水平分别为10.32%、9.97%,投射角B2水平相对投射角B3水平减小0.35个百分点。综合考虑株距合格指数、变异系数,优选的投射角为B3(30°),即确定的较优参数组合为作业速度9.5 km/h、投射角30°、水平距离75 mm。

表4 对比试验结果Tab.4 Results of comparison tests %

将压种轮较优参数组合处理与无压种和压种舌2种条件对比,发现压种轮的株距合格指数明显高于无压种、压种舌处理,株距变异系数明显低于无压种、压种舌处理,表明压种轮起到了较好的压种作用,减少了种子的落地弹跳。压种舌相对于无压种处理的株距合格指数及变异系数指标较好,表明压种舌具有减少种子落地弹跳的作用,但作用效果有限。压种舌表面轮廓为由上部的平滑曲面过渡到底部的平面,底部平面部分相对导种管末端距离较大,且作业过程中仅底部曲面与种沟底部接触,其运动形态为相对滑动,不适用于种子落地弹跳较为明显的气流辅助投种方式,压种效果有限。

4 结论

(1)针对气流辅助投种条件下种子落地弹跳影响株距一致性的问题,设计了适用于气流辅助投种的精量播种机压种装置,利用布置在导种管后方的压种轮压住高速投送的种子,减少种子落地弹跳,提高了株距一致性。

(2)正交试验表明,影响株距合格指数的因素主次顺序为作业速度、导种管末端与压种轮的水平距离、投射角,其中作业速度、导种管末端与压种轮的水平距离对株距合格指数影响极显著,投射角的影响不显著;影响株距变异系数的因素主次顺序为作业速度、投射角、水平距离,其中作业速度、投射角达到极显著水平,水平距离达到显著性水平。

(3)采用压种轮、压种舌和无压种条件下的对比试验表明,压种轮对提升株距一致性效果显著,获取的株距合格指数、变异系数显著优于采用压种舌和无压种条件;通过对比试验获得压种装置较优工作参数组合:作业速度9.5 km/h、投射角30°、水平距离75 mm,在此工作条件下株距合格指数、变异系数分别为95.68%、10.32%。