Ag-Ni-SnO2电接触材料的制备及其耐电弧烧蚀性

游义博,王俊勃,郭 敏,刘松涛,杨敏鸽

(1.西安工程大学 材料工程学院,陕西 西安 710048;2.西安工程大学 环境与化学工程学院,陕西 西安 710048)

0 引 言

Ag基电接触材料因具有良好的综合性能而被广泛应用于中低压电器中[1-4]。其中Ag-SnO2电接触材料具有较好的抗熔焊性、导电导热性,但因其接触电阻过高,易导致材料使用寿命下降[5-9]。Ag-Ni电接触材料因“熔解沉淀效应”而具有较强的抗材料转移特性,但其抗熔焊性能较差[10-14]。为了制备一种综合性能更为优异的Ag基电接触材料,文献[15]根据Ag-SnO2及Ag-Ni电接触材料之间具有较强的互补性,利用化学沉积工艺制备了Ag-Ni-SnO2电接触材料,但制得的Ag-Ni-SnO2电接触材料组织分散性较差,局部存在元素偏聚。因此,选取合适的制备工艺,得到组织分布均匀的Ag-Ni-SnO2电接触材料成为研究重点。

研究发现,以CuO和La2O3为掺杂剂,采用高能球磨法制备掺杂SnO2粉体,可有效改善SnO2粉体的分散性[16]。因此,为了改善Ni和SnO2在Ag基体中的分布,本文以La2O3和CuO为添加剂,采用高能球磨工艺制备掺杂SnO2粉体,并以掺杂SnO2粉、Ni粉为原料,利用化学沉积工艺制备Ag-Ni-SnO2电接触材料。

1 实 验

1.1 原料与仪器

1.1.1 原料 氧化锡(SnO2,中国派尼化学试剂厂);氧化铜(CuO,苏州斌顺化工有限公司);氧化镧(La2O3,天津市福晨化学试剂厂);镍(Ni,中国派尼化学试剂厂);硝酸银(AgNO3,天津市科密欧化学试剂有限公司);乙醇(C2H5OH,天津市恒兴化学试剂制造有限公司);氨水(NH3,西安三浦化学试剂有限公司);甲醛(HCHO,天津市天力化学试剂有限公司);以上试剂均为分析纯。

1.1.2 仪器 数字显微硬度计(MH-3,上海恒一精密仪器公司);X射线衍射仪(XRD-7000,日本岛津仪器有限公司);四探针测试仪(FT-330,宁波瑞柯伟业仪器有限公司);高速摆阵球磨机(QM-3B,南京南大仪器厂);冷场发射扫描电子显微镜(Quanta-450-FEG,美国FEI公司);粉末冶金密度分析仪(ET-120HM,北京仪特诺电子科技有限公司)。

1.2 掺杂SnO2粉体的制备

将SnO2、La2O3和CuO按比例放入QM-3B型高速摆阵球磨机罐体中[17],球料质量比为10∶1,以无水乙醇为助剂湿磨,高速球磨2 h,烘干,制备掺杂SnO2粉体。

1.3 Ag-Ni-SnO2电接触材料的制备

首先,制备银氨溶液;然后,在搅拌作用下,将Ni(300目)、掺杂SnO2粉体按照Ag∶Ni∶SnO2=8∶1∶1的质量比放入银氨溶液中,缓慢滴加甲醛还原溶液中的Ag单质;反应完成后烘干、洗涤、过滤,将反应产物在200 MPa初压,850 ℃保温5 h,700 MPa复压,制得Ag-Ni-SnO2电接触材料。制备过程中化学沉积反应过程如图1所示。

图 1 化学沉积反应过程Fig.1 Process of chemical deposition reaction

1.4 表征及测试

1.4.1 SEM与EDS检测 利用场发射扫描电子显微镜观察制得的Ag-Ni-SnO2电接触材料的微观形貌;在加速电压为20 kV,电流为8 mA条件下,使用能谱仪检测材料中的化学元素。

1.4.2 XRD检测 利用X射线衍射分析仪(XRD-7000)对Ag-Ni-SnO2电接触材料的成分进行检测,扫描范围:10°~90°,扫描速度:10°/min。

1.4.3 物理性能测试 利用粉末冶金密度分析仪(ET-120HM)、维氏显微硬度计(MH-3)、四探针测试仪(FT-330)测试并计算Ag-Ni-SnO2电接触材料的密度、硬度及电阻率。

1.4.4 电性能测试 在10 A直流电下开闭1 000次,对Ag-Ni-SnO2电接触材料进行耐电弧烧蚀性能实验。

2 结果与讨论

2.1 Ag-Ni-SnO2电接触材料物相结构

图2为化学沉积工艺制备的Ag-Ni-SnO2电接触材料X射线衍射图谱。由图2可得,制得的电接触材料由Ag、Ni、SnO2的衍射峰组成,未出现其他物质衍射峰,说明利用化学沉积工艺成功制备了Ag-Ni-SnO2电接触材料。

图 2 Ag-Ni-SnO2电接触材料XRD图谱Fig.2 The XRD of Ag-Ni-SnO2 electrical contact materials

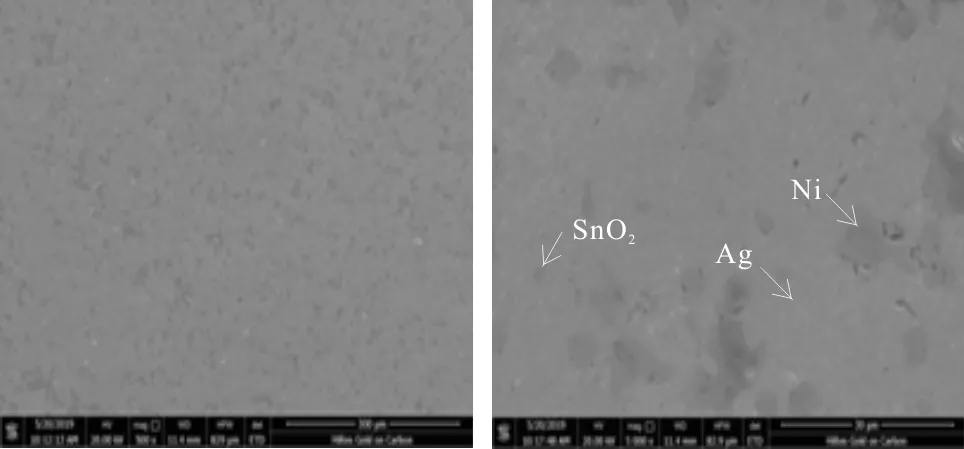

2.2 Ag-Ni-SnO2电接触材料微观形貌

图3为制得的Ag-Ni-SnO2电接触材料烧蚀前的SEM微观形貌。由图3(a)可看出,基体分布连续,且增强相在基体中的分布比较均匀,没有出现单一元素的偏聚。由图3(b)可见,利用化学沉积工艺制得的材料表面亮色位置主要为Ag基体,暗色位置主要为Ni和SnO2富集区,且两者呈类球状均匀分布于Ag基体中。在化学沉积反应初始,Ni粉和掺杂SnO2粉在搅拌作用下均匀分散于银氨溶液;反应过程中,经高能球磨后的掺杂SnO2粉体颗粒之间因经过不断地破碎、熔合、镶嵌,颗粒间的比表面积逐渐增大,表面活性点随之增多,使掺杂SnO2颗粒易于吸附在Ni颗粒表面。

(a) ×500 (b) ×5 000图 3 化学沉积工艺制备Ag-Ni-SnO2电接触 材料烧蚀前的SEM微观形貌Fig.3 SEM morphology of Ag-Ni-SnO2 contact materials prepared by chemical deposition process before erosion

随着还原剂的加入,溶液中Ag+被转化为活性Ag单质,并吸附于Ni与活性SnO2混合颗粒表面,而金属Ag本身就具有催化活性,这就使还原出的单质Ag不断地在Ni与活性SnO2混合颗粒表面沉积[18],最终形成Ag包裹的Ni与活性SnO2混合颗粒,有效阻止了Ni与活性SnO2颗粒的团聚。

2.3 Ag-Ni-SnO2电接触材料物理性能

经测试,Ag-Ni-SnO2电接触材料的密度、相对密度、硬度及电阻率分别为8.59 g/cm3、87.47%、72.78 HV、3.47 μΩ/m。可以看出,材料的导电性较好,且与文献[16]相比,化学沉积工艺制得的电接触材料中Ni元素的引入能够有效降低电接触材料的硬度,可改善其加工性能,有利于工业化生产,但材料的相对密度较低,密实化工艺仍需进一步研究。

2.4 Ag-Ni-SnO2电接触材料耐电弧烧蚀性能

将化学沉积工艺制得的Ag-Ni-SnO2电接触材料在10 A直流电下开闭1 000次,进行耐电弧烧蚀性能测试,烧蚀测试后样品微观形貌如图4所示。

图 4 电弧烧蚀后材料微观形貌Fig.4 Microstructure of materials after arc erosion

图4中烧蚀后的Ag-Ni-SnO2电接触材料表面高低不平,烧蚀中心区域存在少量空洞及颗粒状物质分布。在高温电弧下,液态金属比固态金属对空气的溶解度大,熔融状态的Ag吸附了空气中大量的氧气,而Ag的冷却速度快,熔融区在电弧熄灭时迅速冷却固化,熔池中过饱和的空气溢出,在材料表面出现空洞,Ag在电弧作用下产生喷溅,部分未溢出空气随Ag的冷却在触头表面形成喷溅液滴。但材料表面没有大量液态物质出现,这是因为制得的Ag-Ni-SnO2电接触材料中,Ni和SnO2混合后在Ag基体中呈均匀类球状分布,对电子散射作用相对较弱,使电接触材料减少了因电阻增大、温度过高而产生的过度烧蚀及材料转移现象[19]。

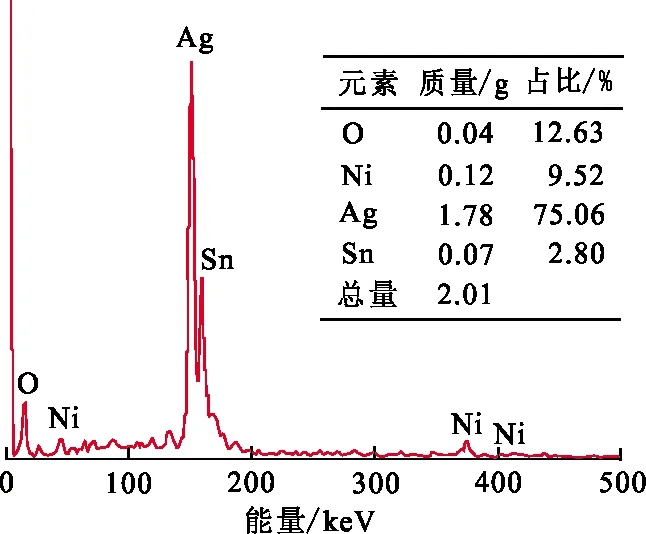

利用能谱仪(EDS)分别测试图4中心区域c、边缘区域d处成分,测试结果如图5。图5中Ag-Ni-SnO2电接触材料烧蚀后中心区域c、边缘区域d均由Ag、Ni、Sn、O元素组成,说明电弧烧蚀后,Ag-Ni-SnO2电接触材料表面并未出现单一元素的偏聚,材料具备较好的耐电弧烧蚀性能。

(a) 区域c

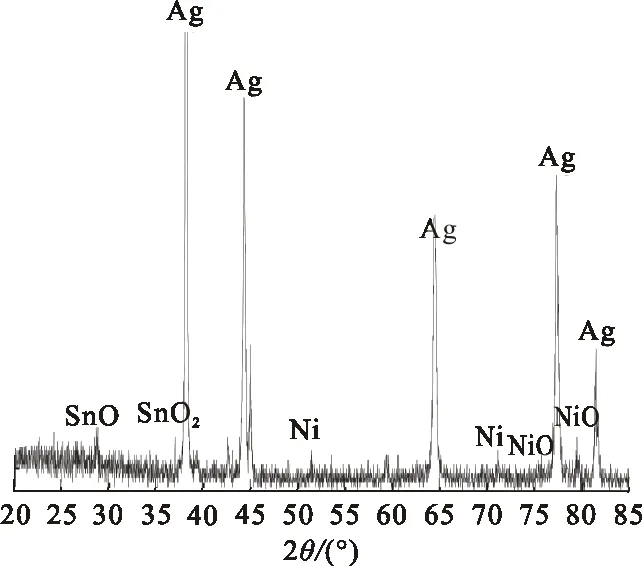

图6为Ag-Ni-SnO2电接触材料烧蚀后的XRD图谱。可以看出,制得的Ag-Ni-SnO2电接触材料主要由Ag、Ni、SnO2组成,同时材料中出现了副产物NiO、SnO。

图 6 Ag-Ni-SnO2电接触材料烧蚀后XRD图谱Fig.6 XRD spectrum of Ag-Ni-SnO2 electrical contact materials after arc erosion

NiO、SnO形成的原因可能是在化学沉积过程中,掺杂SnO2颗粒与Ni颗粒均匀分散在Ag基体中,在高温烧结时,被Ag包覆的金属Ni和掺杂SnO2颗粒彼此之间互相接触,在界面接触处发生氧化还原反应,SnO2被部分Ni还原生成SnO,部分Ni被氧化生成NiO,这些生成的细小的NiO弥散分布在Ag基体中[20-21]。同时,La元素的添加能有效控制掺杂SnO2颗粒的长大和团聚,Cu元素增加了SnO2颗粒在Ag基体中的润湿性,从而改善了掺杂SnO2颗粒、Ni颗粒与Ag基体的界面结合能力,可以有效提高电接触材料的耐电弧烧蚀性能[22-23]。

3 结 论

1)化学沉积工艺制得的Ag-Ni-SnO2电接触材料主要由Ag、Ni、SnO2组成,组织分布较为均匀,Ni和SnO2混合后在Ag基体中呈类球状分布。

2)制得的电接触材料具备较优的电性能。其密度8.59 g/cm-3,相对密度87.47%,硬度72.78 HV,电阻率3.47 μΩ/m。

3)制得的电接触材料表面没有出现单一元素偏聚,部分Ni与SnO2发生氧化还原反应生成NiO,物相结构未发生明显变化。