飞机涂层体系脱落分析及防护建议

李岩 张秀丽 王猛 刘红艳

一、引言

飞机涂层体系因兼具特殊的成分与功能,具有使用方便、操作简单、不受几何形状限制等优势,目前已迅速发展成为应用广泛的新型材料。在新型战机及其核心部件的设计制造中,已衍生出多种类型的特种涂层,例如在传统涂料中掺杂功能粒子而制成的吸波涂层体系,在美、德等国飞机上已有成熟应用;还有能够渗入结构缝隙将水分子置换出来,从而延缓腐蚀的重防腐特种涂层,目前国内沿海地区也已广泛应用。但由于缺乏配套的维修工艺和日常维护措施,在实际应用中多次出现分层、开裂或局部脱落等现象,对机械运转及装备运行安全造成不良影响。

二、典型案例

A飞机飞行前检查发现,进气道内唇口上部夹角处出现涂层开裂分层现象。

B飞机地面试车时发动机叶片损伤,检查发现雷达罩后缘与机体对缝处、前护板以及进气道前端两种涂层交接处特种涂层出现初始分层缺陷,如图1所示,在进气气流的作用下发生脱落,进入发动机流道,导致发动机损伤。

C飞机试车后检查发现,进气道内环控系统方形散热器防护格栅边缘多处涂层脱落。

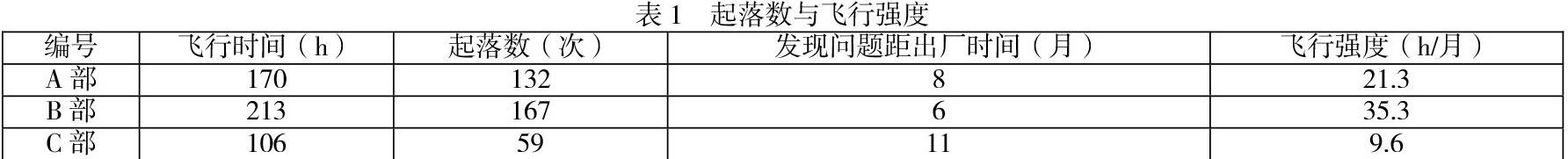

上述飞机的起落数与飞行强度见表1所示。

三、涂层脱落分析

1、涂层脱落情况

涂层体系的脱落多集中在机件边缘或对缝处,以及涂层变化、涂层修补等不同涂层体系交接的部位。脱落方式从底部涂层与飞机蒙皮基底的结合面开始分层,然后随着飞机运行及气流作用逐渐扩展,发展为裂纹及掉块,形成涂层体系的缺陷,进而形成一定面积的脱落。脱落的面积与飞机的飞行强度有关,飞行强度越大、起落数越多,脱落的面积越大。

2、脫落机理分析

由涂层体系的脱落情况可以看出,涂层的脱落主要表现在结构变化剧烈的非平面区域的边缘性脱落和涂层体系发生变化的部位易产生的非边缘性脱落。

(1)边缘性脱落

从结构方面分析,在飞机运行期间承受着巨大的气流冲击力和摩擦力,在夹角或机件边缘、对缝处等边缘区域因能量分布不均匀,会出现局部热量集中。由于涂层体系与基底的热膨胀系数差异较大,各涂层和基底在受热和受力的作用下,局部发生不同程度的膨胀和形变。随着飞行时间的累积,涂层体系的膨胀和形变程度不断扩大,演变为裂纹,而在裂纹的边缘和根部产生应力集中,最终产生掉块,形成涂层体系的边缘性脱落。边缘性脱落机理见图1。

(2)非边缘性脱落

从涂层体系讲,蒙皮表面因功能及使用要求而涂装多种复杂的涂层体系,不同体系组分的性能及厚度要求不同。根据使用需求,还会对小面积脱落的的涂层进行修补。在两种涂层体系交接部位存在厚度逆差和工艺分离面。飞行时,在高速气流的冲刷作用下,各漆层由交接部位或工艺分离面开始产生剥离,进而形成涂层体系的缺陷。随着飞行强度的积累逐层脱落。此外,由于底部涂层与蒙皮基底的结合,对光洁度要求较高,对大面积的整机清洗难以满足,导致底部涂层与基材的附着力不佳,在气流冲刷及气动力振动的综合作用下,而出现分层,最终演化为非边缘性脱落。非边缘性脱落机理见图2。

四、防护措施及改进方向

通过上述机理分析可知,在飞行过程中对气流的纯净度要求极高,任何多余异物均会给装备运转带来隐患。因此,针对不同形式的涂层体系脱落,要采取不同的预防、防护和改进方式。

对于边缘性脱落,需要在结构变化剧烈的边缘区域增加防护涂层,强化其基底结合力,或改用结合力较好的底漆涂料。但要从根本上预防边缘性脱落,还需从结构和材料的角度进行改进优化,利用空气动力学原理改进结构设计,改变气流冲击的能力分布。同时,对涂层体系中的各种漆进行改性,使不同涂料之间的热膨胀系数与基地接近或保持统一,从而减少边缘性脱落出现的可能。

对于非边缘性脱落,则要从工艺着手,对基体表面进行彻底的清洗,提高基底的光洁度,促进涂层体系附着力的加强与附着力梯度的协调。在不同体系的交接部位,应增加各漆层的交叉重叠面积,从而提高交接部位对强气流作用的抵御能力。此外,涂装后的润湿处理,以及通过工艺试验控制工艺分离面的形状与范围,都是改善工艺结合面的结合力,预防发生非边缘性脱落的有效手段。