青西油田多元复合吞吐研究与应用

——以柳5X井为例

高 军, 闫治东, 魏本兴, 陈艳琦, 茹 琦, 任伟杰

(玉门油田分公司青西采油厂)

一、区块基本情况

1.青西油田柳5X井储层及原油物性

青西油田储层为单斜层,由东南向西北隆起,倾角1°~2°,只钻了一层薄的产油层。储层埋藏深度较深,在4 000~5 000 m之间,主要由疏松胶结的灰质碎屑长石组成,易出砂。储层平均厚度仅为5.5 m,但分布范围广。

青西油田储层条件下的油黏度为2 000~30 000 mPa·s。强烈的生化降解导致稠油储层形成后轻组分的损失,青西油田的重油沥青质较大的分子量(14 860)是该区块内典型稠油储层的四倍,是油黏度高的主要原因。原则上,具有超过80%的饱和烃和芳烃以及少于20%的胶体和沥青质的油适合热采[1]。该井钻遇储层中原油的碳氢含量高达98%,故加热时烃类热裂解所需的能量更低,更易降低黏度。在储层条件下,原油转变为牛顿流体的临界温度为60℃。

当静切力降低到0时,油的流动性显着提高[2]。原油对热非常敏感,在柳5X井中,油藏条件下的油黏度为76 400 mPa·s,当加热到50℃时,其黏度降低为5 165 mPa·s。

2.早期生产测试

2000年4月7日对中沟组4 107.5~4 113.5 m、4 119.5~4 128.5 m,共15.0 m储层进行酸化改造,获得了显著的增产效果,用Ø4 mm油嘴生产,油套压12.5/13 MPa,初产45.8 m3/d,含水3.2%,酸化后由于油质较稠,降产很快[3]。

2005年9月初进行深抽试验,仍存在原油入泵困难的现象,日掺稀油16 m3,温度60℃,投产后产液量由4 m3/d上升至27 m3/d,但产能下降极快。

2018年9月对储层进行补孔酸化,掺稀生产,产油量达4.5 t/d,但由于油质稠,生产困难,且稠油油井注蒸汽的热损失接近55%。

3.拟定开发方案

综上所述,青西油田柳5X井钻遇储层平缓稳定,含油面积大,孔隙度和渗透率高,原油对热敏感,埋藏较深,钻井成本较高,井筒热损失较大。因此考虑应用多元复合蒸汽吞吐的成套技术解决目前的生产困境[4]。

二、多元复合蒸汽吞吐的开发研究

基于光刻物理模型,研究了青西油田的多元复合蒸汽吞吐技术。其个别技术在应用中已经积累了经验[5],本文着重介绍多元复合蒸汽吞吐的驱油机理及其对储层的综合作用。

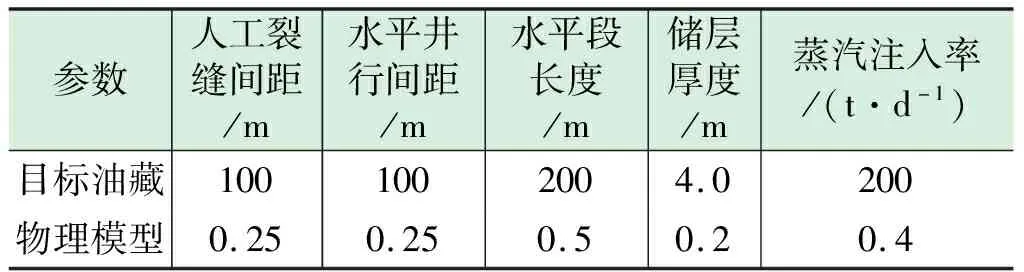

在目标模型中,拟注入1 800 t蒸汽、20 t油溶性降黏剂以及4×102m3氮。在物理模型中,注入8 kg蒸汽、油溶性降黏剂50 g以及0.1 m3氮。物理模型如图1所示。

图1 多元复合蒸汽吞吐物理模型

1.多元复合蒸汽吞吐的物理模拟

根据青西油田柳5X井的地质发育的实际情况,在现有直井的基础上,进行增产改造的同时,也考虑下一步部署水平井的可行性,根据现场实际,建立了目标水平井模型[6]。其中,油相饱和度60%,孔隙度4.12%,渗透率最小0.632 mD,最大66.354 mD,平均1.935 mD,地层条件下原油黏度2 964 mPa·s,40.0 MPa的生产压力降,其他参数如表1所示。

表1 多元复合蒸汽吞吐物理模拟参数

通过水平井吞吐的物理模拟表明,由于首先注入氮气,然后注入蒸汽,被原油捕集的压缩氮会膨胀并聚集,连续油会被小的氮团块分解成团块油,从而导致连续油相的破裂、流态的变化、互作用力的减小并因此使原油的流动性增加[7]。尽管氮气在水和油中的溶解度很低,但它会在储层中形成微气泡,推动蒸汽前进,增强蒸汽的热传导能力,并有助于降低黏度。

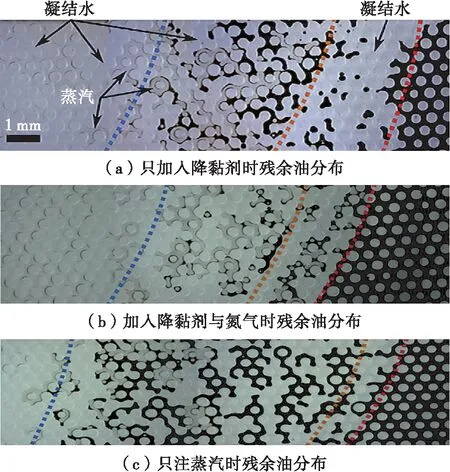

此外,在实验过程中发现,原油的流动能力随着降黏剂与氮气的组合注入而增加,将更多的残余油转化为可动油[8],如图2所示,根据实验结果,判断其主要原因如下:

图2 不同吞吐方案残余油分布对比图

(1)氮气使蒸汽前沿推进更均匀,增加了蒸汽波及体积,使更多的残余油转化为可动油。进入油藏后,氮气将占据多孔介质中的油道,使残余油变成可动油,从而降低残余油饱和度并提高吞吐效率。

(2)油溶性降黏剂、水蒸气和氮气共同作用,降低岩石的表面张力和界面张力,提高岩石的润湿性,并堵塞大孔隙通道,引起贾敏效应,最终降低水相渗透率。常规蒸汽吞吐最终采收率为48.3%,相比之下,复合吞吐最终采收率为71.3%,增长了23%。

复合蒸汽驱通过利用油溶性降黏剂、氮气和蒸汽的组合降黏效果及储层传质的横向和纵向混合功能,提高了水平井的近井眼流体流动能力,在室内试验环境下证明了其具有良好的应用效果[9]。

2.多元复合蒸汽吞吐的数值模拟

在物理模拟的基础上,进一步进行了数值模拟的扩展研究,模拟对象为柳5X井及周边井网,含油面积2.8 km2,石油地质储量196×103t,拟钻水平井54口,设计生产能力9.6× 103t/年。为了验证油溶性降黏剂、蒸汽和氮气的最佳用量,拟通过数值模拟优选油溶性降黏剂、蒸汽和氮气的组合关系。根据油藏的实际情况和目前的认识,选定模拟区块井间距、井眼间距分别为120 m与150 m。并拟定多元复合蒸汽吞吐的注入方式首先是油溶性降黏剂,然后是氮气,最后是蒸汽。在每次循环中,注入油溶性降黏剂的量为17.5 t,注入强度为0.13 t/m;氮气总体注入量为65 t,注入强度为0.43 t/m;蒸汽注入量为1 650 t,注入强度为10.6 t/m。

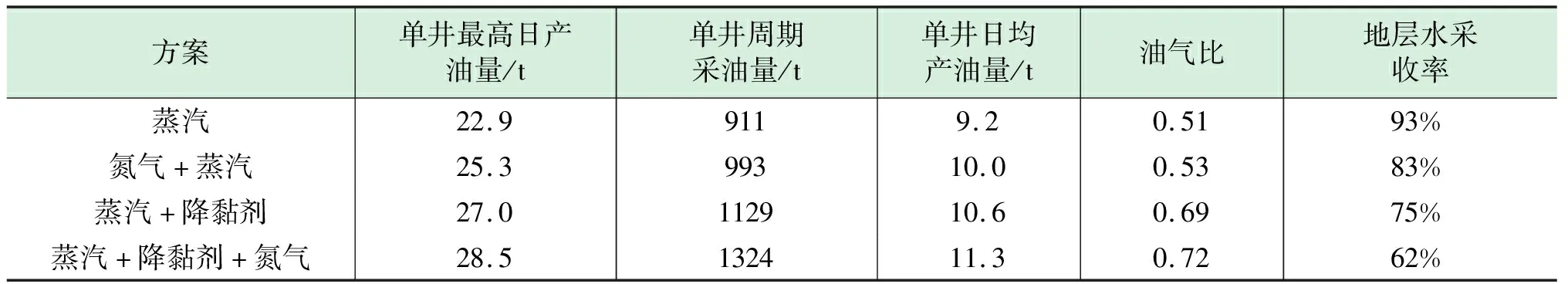

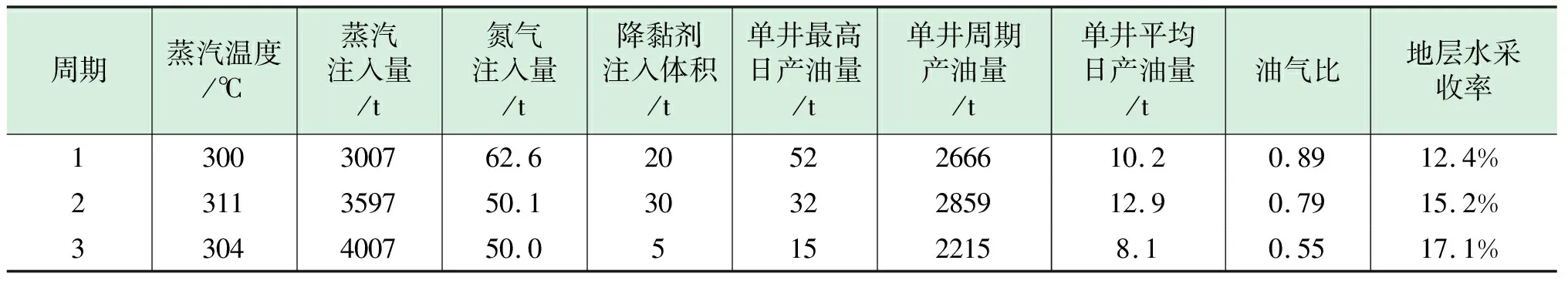

特别在焖井期,通过数模对比了蒸汽、氮气+蒸汽、蒸汽+油溶性降黏剂、蒸汽+油溶性降黏剂+氮气这四种情况下,40℃以上的储层面积分别为2 590、2 892、2 951、3 406 m2,压力大于9 MPa的储层面积分别为7 640、9 787、8 342、10 215 m2,说明复合吞吐切实有效。结果表明,氮气可以显着增加蒸汽的扫油半径,还可有效避免蒸汽超覆[8]。开发效果如表2所示。

表2 青西油田多元复合驱开发效果统计

由表2可知,数值模拟环境下,最适合于青西油田柳5X井的开发方式为多元复合吞吐,即蒸汽+降黏剂+氮气的组合使用,其单井周期采油量、井口油气比及地层水采收率均优于其他组合方案,其原因在于氮气、降黏剂和蒸汽作用互补,使油水前缘界面推进更加均匀,并使残余油饱和度降低。

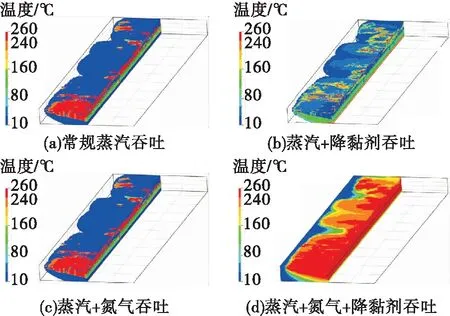

与此同时,观察到所模拟的四种组合方案,在注入相同温度与体积的蒸汽后,在相同时间后储层的温度分布有很大不同,如图3所示。

图3 不同组合方案下储层温度分布

从图3看出,在注入等温、等量蒸汽后,储层温度分布随注入成分的组合方式而变化,当仅仅注入常规蒸汽或采用蒸汽+降黏剂的组合方式时,蒸汽携带的热量大部分损失在了储层边界的热交换中,而当在组合中加入氮气成分时,蒸汽的热损失明显减低,其原因可归结为以下三点:

(1)氮气超覆的置换作用。在氮气进入到地下后,其密度低于蒸汽与原油,会向上漂浮到油层的顶部并在水平截面上形成超覆,从而抑制了蒸汽超覆现象的发生,同时在油层顶部形成了隔热层,注入地下的热能得以保存,增加了蒸汽的波及体积。

(2)降低储层导热系数。数值模拟表明,在多元复合吞吐过程中,岩石的导热系数随着氮气注入量的增加而降低,当氮气饱和度从0升高到40%时,导热系数减小了47%。故在注入氮气后,不仅能防止蒸汽超覆现象的产生,也能从整体上降低储层的热损失。

(3)补充地层能量。氮气注入到地下后,处于压缩状态,当生产过程中储层压力降低后,压缩系数较大的氮气会急剧膨胀,补充地层能量,增加吞吐动力。

三、应用效果

1.钻孔隔热

不注氮气的情况下,在柳5X井中进行蒸汽注入的过程中,在井深4 100 m处蒸汽干燥率下降至48.3%,井筒热损失达到16%。而在注氮的情况下,蒸汽通过井口的热损失明显降低,第一轮不注氮气的热损失测试从2018年5月14日至29日进行,于2018年5月17日在注汽过程中对井筒热损失进行了测试。第二轮加注氮的热损失测试从2018年6月8日至12日进行,并于6月10日对井口热损失进行测试,对比结果如表3。

表3 柳5X井井筒热损失测试

从表3中可以看出,注氮后,柳5X井的井眼热损失很小。其原因在于:在实际的生产测试中,注气阶段和生产后的举升过程,高温流体都要通过油管转移,而油管本身的导热系数很高,过程中会造成很大的热损失,但由于氮的导热系数非常低,其本身可作为天然的隔热材料,能显著降低井眼的热损失。

2.多元复合吞吐扩展工艺

根据青西油田油藏特点,开发了六种配套技术:

(1)井眼轨迹控制系统[10],实现钻井过程中的精确定位。

(2)管充砂控制技术,改善近井渗流能力强,延长防砂有效期。

(3)蒸汽分配阀,实现水平井均匀注汽[11],提高采油量和储量生产水平。

(4)引进2台48 t/h 和14.5 MPa注入压力的蒸汽发生器,部分改变了轻质原油替代原油的生产方式。

(5)水平泵技术解决了埋藏深度浅和压差低的问题[12]。

(6)蒸汽吞吐三套新软件~吹气循环预警系统,参数优化和数值模拟实时开发跟踪已开发,从而使开发达到了更高的水平。

综合运用多元复合吞吐技术工艺与上述6点配套工艺对柳5X井进行了现场测试,结果如表4。

表4 柳5X井现场测试

截至2018年10月,现场实际测试表明,柳5X井具有非常良好的开发效果,开发过程中蒸汽、氮气、油溶性降黏剂用量较大,目前三轮生产周期的累计产油量达10 750 t。

四、结论

针对青西油田的稠油储层,提出了结合降黏剂、氮气和蒸汽的多元复合吞吐的联合开发方法,数值模拟及现场实验证明其效果良好。

多元复合吞吐中,氮气从套管环空注入形成绝热层,可降低热损失,并利用膨胀性作为补充地层能量的手段,同时氮气的超覆效应可提高蒸汽的波及体积。

多元复合吞吐技术已具备在青西油田大规模使用的条件,在单井生产、循环采油和提高采收率方面显现出明显的优势。该技术使青西稠油油藏高速高效开发成为可能,具有广阔的应用前景。