射频识别随钻扩眼器的研制与应用

崔龙兵,胡 亮,席步祥, 阮臣良,程光明,赵建军

(1中国石化西北油田分公司完井测试管理中心 2中国石化石油工程技术研究院 3中国石油集团渤海钻探工程有限公司第五钻井工程分公司)

随着中石化顺北、西南等区块深井、超深井勘探开发力度加大,钻井过程中多次遇到井眼缩径现象。针对这个问题,当前多采用随钻扩眼方式解决,在钻进的同时进行扩眼,防止缩径卡钻的发生;常规随钻扩眼器控制方式主要包括加减钻压、节流阀或投球压差,这些控制方式在实际应用过程中不仅影响正常的钻井参数,而且多为一次性操作,扩眼效率和经济性大打折扣[1-6]。

近几年,射频识别技术(Radio Frequency Identification,以下简称:RFID,)开始应用于石油勘探开发领域,特别是作为一种井下工具的控制手段,相比于传统的投球式或压差式控制具有明显的技术优势[7-9]。本文设计了一种基于RFID控制技术的随钻扩眼器,在使用过程中不会改变钻柱内通径和井底压力,不需要憋压球的磨铣操作,还可以实现一趟钻多次扩眼。

一、工具总体结构及工作原理

1.总体结构

RFID随钻扩眼器主要由RFID通讯电控系统、液压执行系统和机械扩眼短节三部分组成,整体结构如图1所示。

图1 RFID随钻扩眼器整体结构示意图

RFID通讯电控系统包括RFID通讯模块和RFID控制模块,RFID通讯模块由RFID标签和井下天线组成;控制模块由接收控制电路和高温电池组成;液压执行系统主要由电磁阀、复位弹簧和液压活塞组成;机械扩眼短节由扩眼刀翼和连接轴组成。

2.工作原理

RFID随钻扩眼器采用电控液、液控机的两级控制模式,即通过RFID通讯电控系统实现地面控制命令的井下传输与接收,并根据控制命令对液压执行系统完成一级控制;然后通过液压执行系统中液路的通断完成对机械扩眼短节刀翼的二级控制,最终实现井下扩眼操作。

具体工作流程:首先在地面将RFID标签进行初始化,将所需执行的控制命令以特定的编码形式写入标签,将标签从井口投放,标签随钻井液经过RFID扩眼器内部的井下天线时,与天线形成的空间磁场耦合,标签内的控制命令编码被读取并传送给接收控制电路,接收控制电路根据特定协议将编码解析还原为所需执行的控制命令,从而实现了地面控制命令的井下传输与接收。

实际施工过程中,电磁阀初始为关闭状态,液压执行系统两个液压腔不连通,刀翼处于锁止状态。需要扩眼时,先投入“扩眼”命令标签,RFID通讯电控系统接收命令后打开电磁阀,两个液压腔连通形成回路,刀翼锁止功能解除;同时提高钻井液排量,扩眼刀翼在循环压差的作用下打开,待刀翼打开完全后,控制电路关闭电磁阀,液压回路断开,使刀翼处于打开锁止状态,此时可进行扩眼作业;扩眼完成后,投入“关闭”命令标签,控制电路再次打开电磁阀,液压回路再次连通,同时降低钻井液排量,在复位弹簧的作用下,刀翼在连接轴的带动下回收。以此实现液压执行系统对扩眼刀翼的控制,完成扩眼。

二、关键技术分析

RFID随钻扩眼器的优势在于控制命令采用RFID无线传输方式,因此,井下控制电路能否准确接收控制命令非常关键,是实现工具扩眼的先决条件。这就要求RFID通讯电控系统具有较高的工作稳定性和抗干扰能力,保证控制命令准确接收。在进行扩眼作业时,刀翼需要始终处于张开状态,不能因井下振动或切削阻力等意外收回;在非扩眼时间,刀翼需要始终处于完全收回状态,不会意外张开而造成卡钻等问题,这就要求设计的液压执行系统具有较高的工作可靠性,保证刀翼锁止功能可靠。

因此,本文主要进行了以下两方面的工作:

(1)对RFID通讯电控系统进行了电磁性能优化,消除了井下电磁环境对系统通讯磁场的干扰,保证了控制命令的准确接收。

(2)理论分析和仿真研究确定了液压执行系统的极限承压能力,为电磁阀优选和液压回路承压设计提供了理论依据,保证了扩眼刀翼的可靠锁止。

1.RFID通讯电控系统优化设计

1.1 影响因素

RFID井下天线在工作时,通有一定频率的交流电,从而在周围空间激励出交变的磁场,由于随钻扩眼器外壳采用的是铁质金属,当天线磁场的磁力线穿过时会产生金属涡流。涡流生成的磁场反过来削弱天线原有磁场,从而影响RFID标签与天线磁场的耦合,严重时造成标签信息无法被读取,控制命令传输失败[10]。针对这一问题,本文选取高磁导率高电阻率的铁氧体做成电磁屏蔽环,安装在井下天线外部,目的是隔离天线磁场与扩眼器外壳,从而消除外壳的金属涡流干扰。

1.2 仿真分析

为了验证电磁屏蔽效果,应用ANSYS有限元软件进行了井下天线磁场的仿真研究,由于天线的轴对称特性,选取1/4进行建模,其仿真模型如图2所示,图中灰色为金属外壳,黑色为铁氧体环,红色为井下天线。

图2 井下天线磁场仿真模型

通过仿真获得铁氧体安装前后的天线磁场分布图,通过图3的对比可以看出,未安装铁氧体时,磁场分布在天线内部以及天线与外壳之间的空间内;安装铁氧体后,天线外环空已无磁场分布,磁场完全集中在天线内部,这表明铁氧体很好的发挥了电磁屏蔽作用,隔绝了磁力线与外壳金属的接触。

图3 铁氧体安装前后的天线磁场分布对比

仿真获得铁氧体安装前后的天线内部磁场强度和金属外壳涡流强度,并以无金属外壳的理想情况作为对比,如表1所示。

从表1可以看出,安装铁氧体后,天线内部磁场强度显著提高,其值已接近于无金属外壳的理想情况,外壳金属涡流消弱殆尽。这说明采用安装铁氧体这种优化方式,消除了井下金属涡流对系统通讯磁场的干扰,天线内磁场强度接近于理想状态,有利于RFID标签信息的读取,提高了RFID通讯系统的工作稳定性。

表1 不同情况下天线内部磁场强度和外壳金属涡流强度

2.液压执行系统优化设计

2.1 控制原理

液压执行系统控制原理如图4所示。液压活塞与刀翼连接轴为机械连接,液压活塞左右两个液压腔用管路连接,液压管路的通断由电磁阀控制,电磁阀的开闭由RFID通讯电控系统控制。当两腔连通时,液压油可以通过油道在两腔内自由流动,液压活塞可以自由移动,扩眼刀翼在连接轴的带动下打开或者关闭。当电磁阀关闭,油道断开,液压油无法流动,因其不可压缩性,液压活塞位置锁定,进而实现对连接轴上刀翼的锁止。

图4 液压执行系统控制原理

2.2 液压锁止优化设计

要实现液压执行系统可靠锁止刀翼,就必须使控制液压回路通断的电磁阀的截止压力和液压回路承压能力大于液压系统在静止状态或刀翼活动状态时所承受的最大承压值,保证液压油无泄漏。

2.2.1 液压系统静态压力计算

扩眼器处于未工作状态时,液压系统静态压力计算公式为:

(1)

式中:p—液压系统承压,Pa;A—液压活塞有效受力面积,m2;Fy—钻井液压力,N;Ft—弹簧压缩复位力,N。

结合设计的液压系统尺寸参数,计算得到液压系统静态压力为17.48 MPa。

2.2.2 液压系统动态压力计算

液压执行系统工作时是一个动态过程,可通过计算机仿真模拟整个过程,从而获得液压腔动态压力变化。本文使用AMESim软件进行液压系统仿真,分别建立了扩眼器液压执行系统在扩眼刀翼打开和关闭过程中的模型,如图5所示。

图5 液压执行系统动态仿真

仿真获得了刀翼打开和关闭过程中两个液压缸的压力变化。

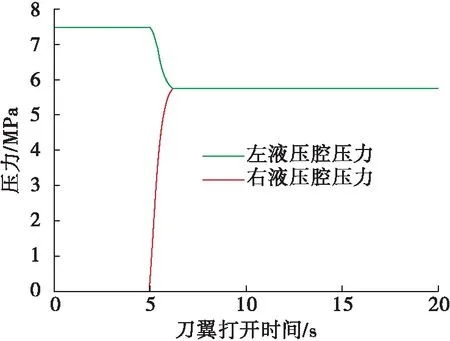

(1)扩眼刀翼打开过程。初始时电磁阀处于断电关闭状态,当电磁阀通电打开后,钻井液的压力克服弹簧力,推动活塞运动,此时左右两个液压腔的压力的变化曲线如图6所示。

图6 扩眼刀翼打开过程中左右液压腔内的压力变化

由图6可以看出,扩眼刀翼打开过程中液压腔中最高压力7.5MPa。

(2)扩眼刀翼关闭过程。初始时电磁阀处于断电关闭状态。当电磁阀通电打开后,压缩的弹簧推动液压活塞运动,此时左右两个液压腔的压力变化曲线如图7所示。

由图7可以看出,扩眼刀翼关闭时液压腔中的最高压力为15 MPa。

图7 扩眼刀翼关闭过程中左右液压腔内的压力变化

综合比较液压系统在静止和扩眼刀翼运动这两种状态,系统所承受的最大压力为17.48 MPa,因此,在进行电磁阀优选时,电磁阀的最大截止压力必须大于液压系统最大承受压力,整个液压回路的最大承压也要大于这个值,这样液压系统才不会在工作中泄漏失效,从而保证扩眼刀翼可靠锁止。

三、应用实例

本文设计的RFID随钻扩眼器已在临25-平11井、胜1-3斜57井、胜2-斜105井和中盐顺89井成功实现了现场应用,取得了不错的效果。

以中盐顺89井为例,这口井是中盐淮安盐化公司的芒硝井,井身结构为二开斜井,垂深2 180 m,造斜点1 200 m。要求的扩眼井段为868~968 m,处于直井段,该段地层为三垛组一段,要求扩眼井径从215.9 mm扩至250.8 mm。

整个扩眼过程中,控制命令下传与识别成功率100%,液压执行系统正常工作,实现刀翼完全打开和关闭,一次性扩完全部井段,平均扩眼速度4.55 m/h,扩眼井径达到设计要求,扩眼作业获得成功。

四、结论

(1)理论分析确定了井下环境对系统信息接收性能的影响因素,通过在RFID天线外部安装铁氧体屏蔽环的方式,解决了井下金属涡流对天线磁场强度的削弱问题,保证了井下RFID通讯电控系统对控制命令的可靠接收。

(2)通过理论计算和AMESim仿真的方式确定了液压执行系统所承受的最大压力,为电磁阀优选和液压回路承压设计提供了理论依据,从而使设计的液压系统能够实现扩眼刀翼的可靠锁止。

(3)设计的RFID随钻扩眼器已成功实现了4口井的现场扩眼应用,验证了工具工作的可靠性和稳定性。