裂缝暂堵—控藏体积压裂技术在长宁区块的应用

肖勇军,何先君,刘 望,胡志朋,李文鑫

(1四川长宁天然气开发有限责任公司 2捷贝通石油技术集团股份有限公司)

近年来,水平井分段压裂技术使页岩气得到了经济有效开发。目前,桥塞射孔联作技术是页岩气水平井压裂的标准技术,现已在国内外广泛应用[1]。国内外水平井长度持续增长,压裂级数、液量缓慢增多,加砂量、排量逐渐增大[2]。然而,现场大量微地震波监测、产液剖面测试、示踪剂测试的结果显示,约有1/3的射孔簇由于没有进液,即未被压裂改造或改造不充分,从而造成这些射孔簇没有产能贡献[3-4]。此外,国内页岩气基本压裂模式已定型,技术参数整体进步缓慢,岩气储层存在水平应力差大,压裂后裂缝形态单一,难以形成复杂裂缝的特点[5],这些因素在一定程度上都制约了页岩气的增储上产。页岩气产量由人工裂缝的复杂程度及有效改造体积控制,即“裂缝控制产量”。因此,如何提高射孔孔眼进液有效率、提高缝内净压力、提高缝控产量、增加裂缝复杂程度等,是目前国内页岩气压裂改造面临的主要难题。

一、技术原理及优化

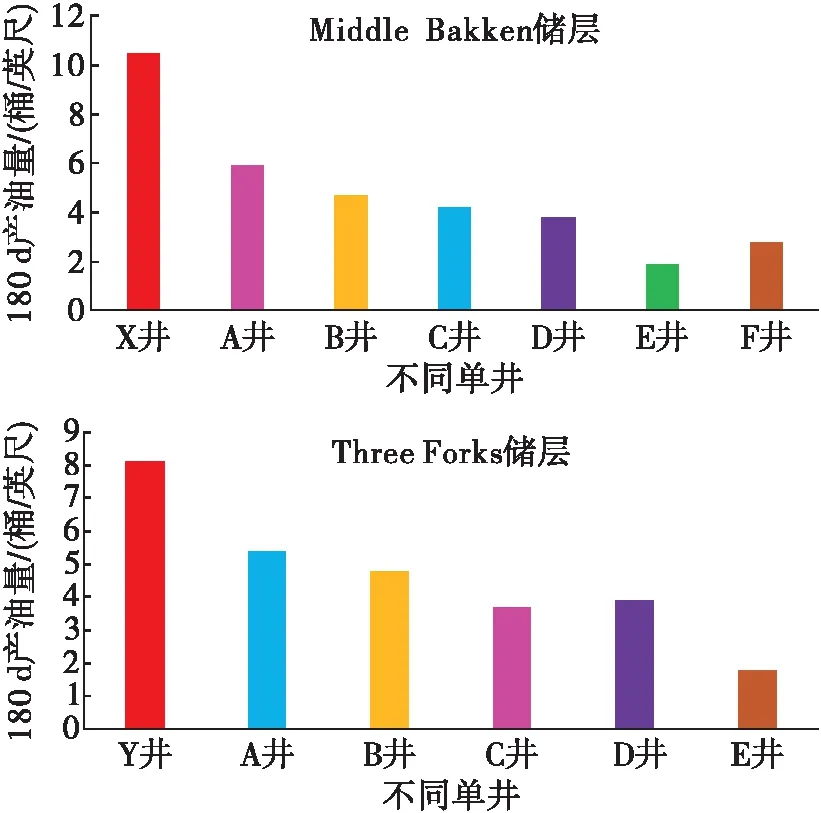

国外Paul Weddle[6]等人研究发现,在Middle Bakken储层及Three Forks储层应用裂缝暂堵技术,水平井射孔簇改造效率分别提高至85%及79%。如图1所示,试验井180 d产量分别为邻井同期产量的240%及194%(其中X井、Y井为实验井)。

图1 Middle Bakken及Three Forks储层试验井与邻井产量对比图

本文提出的裂缝暂堵—控藏体积压裂技术可有效解决提高射孔孔眼进液有效率、提高缝内净压力、增加裂缝复杂程度等主要难题。该技术利用自主研发的暂堵剂的封堵作用迫使液体在地层内转向,提高射孔孔眼进液效率以及裂缝内净压力,从而打通未被充分改造的射孔簇,使未被改造的射孔簇进液、增加进砂量,实现井筒与油气藏接触面积最大化,最终提高采收率[7-9]。该技术主要包括缝内转向及缝口转向两种工艺,核心是利用不同粒径的暂堵剂对射孔孔眼、裂缝口或天然裂缝进行有效封堵。

1.缝内暂堵原理

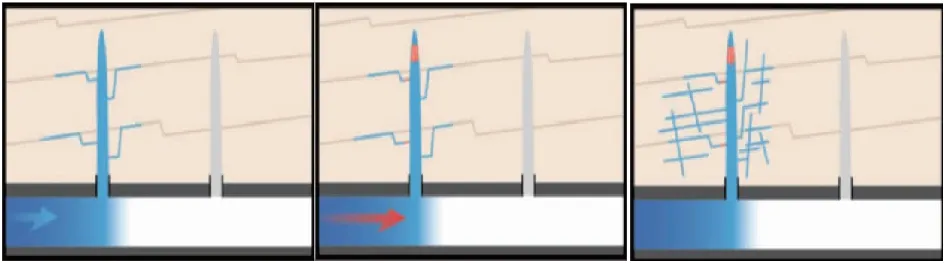

在水力压裂过程中加入暂堵剂,使主裂缝通道内形成桥堵,待压力升高后,压开新的支裂缝或更多微裂缝。通过各类裂缝转向,增加裂缝网络的复杂程度,从而提高射孔簇改造效率、增加气藏改造体积[10]。如图2所示,缝内转向是在压裂时主裂缝延伸过程中,采取粉末暂堵剂封堵主缝,裂缝在长度上停止延伸,裂缝中的净压力持续增加,迫使裂缝壁面应力薄弱处发生破裂,产生新的裂缝,促使和加剧次生裂缝网络形成。缝内暂堵剂主要适用的地质条件:目的层段跨度不大或纵向上应力差异较小、无明显隔层的地层。

图2 缝内暂堵转向原理示意图

2.缝口暂堵原理

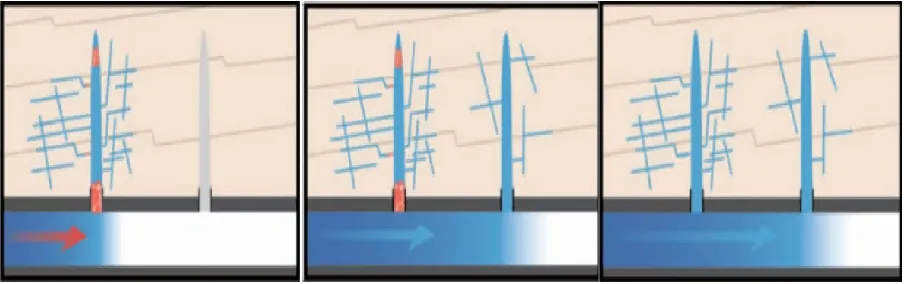

缝口转向(如图3所示)是在压裂施工中通过一次或多次投放高强度水溶性颗粒暂堵剂在炮眼和裂缝高渗透带形成滤饼,临时封堵老裂缝,提高井筒中的压力,结合射孔技术,促使水平产层段其他位置裂缝的开启,最终形成多条新裂缝,达到密集切割储层的目的,有效增加单井改造体积。缝口暂堵剂主要适用的地质条件:目的层段跨度较大的地层,无法或不适宜下过多封隔器的地层,纵向上应力差异较大、有多个明显隔层的地层。

图3 缝口暂堵转向原理示意图

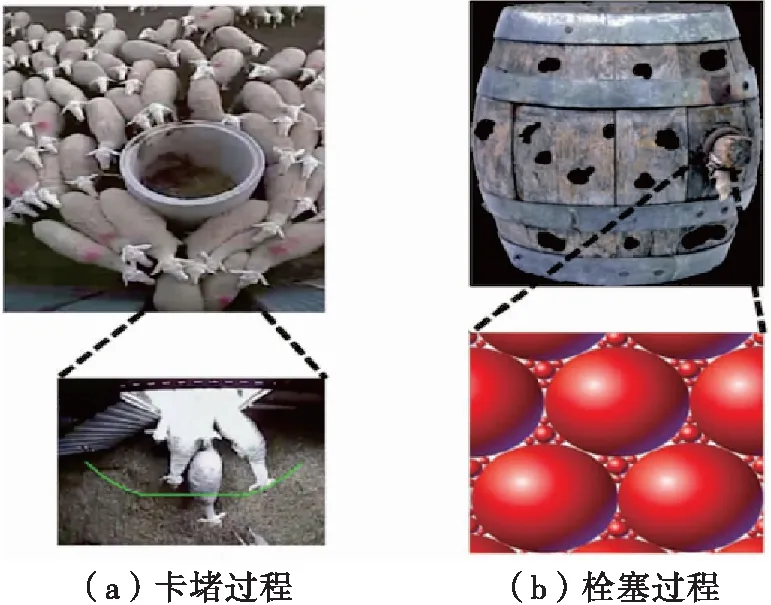

在暂堵压裂施工过程中,颗粒暂堵剂的微观暂堵机理主要是通过“卡堵”和“栓塞”来实现的,其微观机理示意图如图4所示。“卡堵”阶段中,较大的暂堵剂颗粒在通过孔眼或其他开放孔道时由于其尺寸使自身流动受限,因此大量大粒径暂堵剂在开放孔道入口处形成稳定的颗粒卡堵结构;“栓塞”阶段中,小颗粒暂堵剂进入“卡堵”结构内部填充空隙,并在“卡堵”结构表面和内部同时形成滤饼达到完全封堵的目的。一旦有效的“栓塞”结构成功形成,流体将不再能够进入开放孔道中,压力系统不再联通,从而达到压力升高封堵转向的效果。

图4 暂堵剂封堵微观机理

二、暂堵剂应用室内研究

长宁区块水平井实施分段分簇体积压裂过程中,通过添加高强度暂堵剂对大量进液的孔眼进行暂堵,迫使液体进入到进液少的孔眼,保证每个射孔孔眼能够均匀进液,实现每段每簇每孔都能得到有效的体积改造,提高改造系数从而实现“缝控储量最大化”。

在每条裂缝改造过程中,添加粉末型高强度暂堵剂在裂缝内部不断形成瞬时暂堵,提升裂缝内净压力,使得原来难以开启的微裂缝开启,并形成更多新的分支裂缝。由于地层中主裂缝周边产生大量的微裂缝及分支缝,致使形成的裂缝更加复杂、覆盖范围更广,增产改造体积压裂的裂缝网络、改造体积大幅增加,达到控制气藏体积的目的,从而进一步发挥井周围气藏的产气贡献。

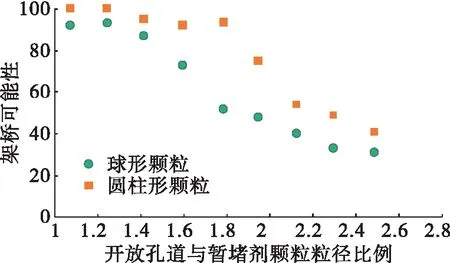

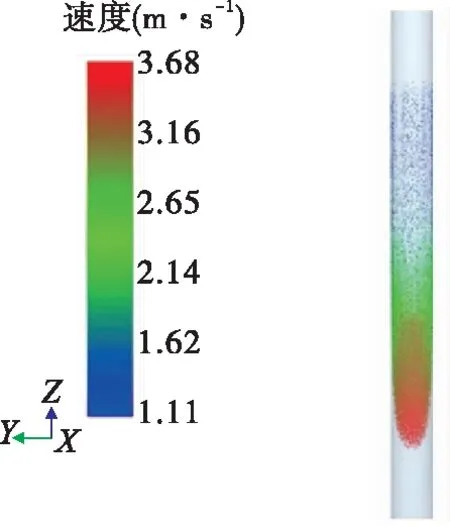

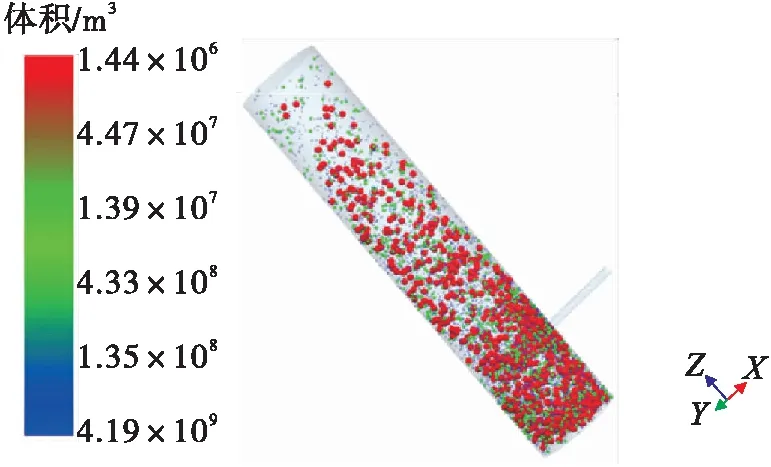

通过耦合计算流体动力学和离散单元法数值模拟分析及相关室内试验,结合四川地区页岩气现场实际应用对自主研发的暂堵剂进行优选,详细研究暂堵压裂施工过程中暂堵剂的粒径大小、注入排量、尺寸组合、加入时机、加入浓度等参数(见图5~图7),为页岩气井暂堵压裂设计提供指导。

图5 暂堵剂颗粒形状对架桥影响

图6 模拟最佳排量下暂堵剂分散程度

图7 模拟最佳浓度下暂堵剂分布

经过筛选出的暂堵材料具有刚性及柔性双重特性,能够满足长宁页岩地层温度及压裂工艺的需求。该暂堵材料抗压强度大于40 MPa,降解彻底无残留,降解率达99%以上,降解后岩心渗透率恢复率可达到98%以上;降解液无生物毒性,安全环保;暂堵材料尺寸可系列化,能够满足不同几何尺寸裂缝的要求。在实际现场应用中,单井分段压裂所需缝内及缝口暂堵剂的用量根据相应公式及经验版图计算;暂堵剂投放时机根据压裂设计及现场指挥确定,并由混砂车随段塞液一起打入目的层段。

三、暂堵剂现场应用

在长宁区块现场应用裂缝暂堵—控藏体积压裂技术,主要解决了两个方面的问题:一是提高射孔有效率,改善两向水平应力差及裂缝复杂程度不够的情况、套变段采用暂堵体积压裂不丢段;二是优化了长宁区块压裂暂堵材料加入数量、浓度、时间等参数并增加了裂缝复杂程度。采用裂缝暂堵—控藏体积压裂技术对42口井、206段井段进行了现场应用,暂堵材料进入地层后平均升压4.9 MPa,最高升压达12 MPa,暂堵后SRV较暂堵前提高26%,证实该技术的现场实际应用增加了气藏的产气贡献。

1.提高射孔有效率增加裂缝复杂程度

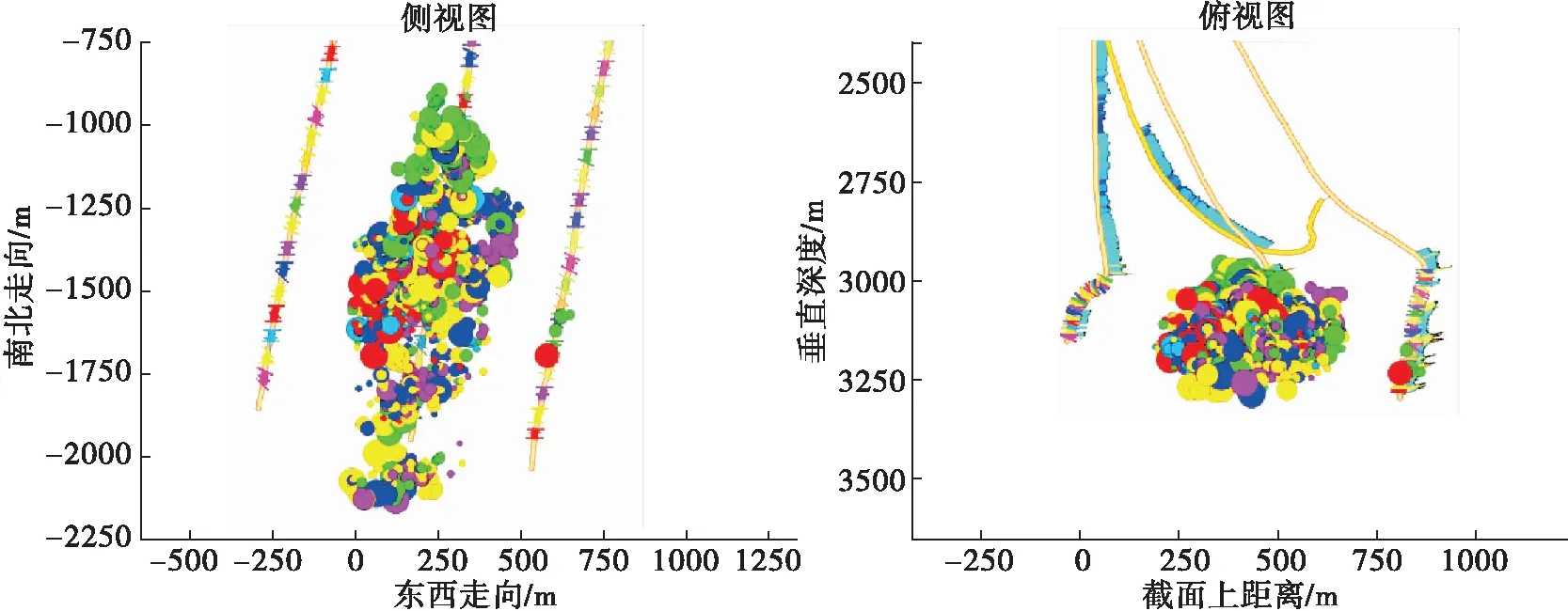

A井水平段长2 011 m,分39段压裂。其中,在1~3、5、13、20~24、26、35~36段共13段采用裂缝暂堵—控藏体积压裂技术增加裂缝的复杂程度。现场实际施工,平均单段加入暂堵材料300 kg,暂堵材料添加段平均单段事件点356个,较未加入暂堵材料段增加49个;暂堵材料添加段平均改造SRV为11.14×106m3,较未加入暂堵材料段增加2.7×106m3;暂堵材料添加段平均裂缝复杂指数0.679,而未加暂堵材料段平均裂缝复杂指数为0.628。现场反馈资料证实(见图8),裂缝暂堵—控藏体积压裂技术确实能提高射孔有效率,改善两向水平应力差并增加裂缝的复杂程度。

2.暂堵转层发挥套变段产气贡献

某平台4号井连续290 m(4 340~4 630 m)发生套变,现场采取一次射孔,使用裂缝暂堵—控藏体积压裂技术合压290 m。施工过程中暂堵材料分为4次加入,施工曲线显示,每次加入暂堵材料后压力分别上升了8 MPa、3 MPa、5 MPa、2 MPa;微地震监测结果(见图9)显示套变段转层明显,该次体积压裂覆盖了全部套变段。压后同平台井产气测试资料显示,压后测试产量为30×104m3/d,证实该技术能够发挥套变段的产气贡献。

图9 套变段微地震监测图

四、结论

针对如何提高射孔孔眼进液有效率、提高缝内净压力、增加裂缝复杂程度等问题,本文提出裂缝暂堵—控藏体积压裂技术。该技术充分发挥出两个重要作用:一是“暂时性作用”,暂时封堵且能完全降解(降解率大于99%、降解时间可调),降解后岩心伤害低(岩心渗透率恢复率大于98%);二是“封堵承压作用”,暂堵材料能够堵得住且承压大于40 MPa。

本文详细介绍了该技术涉及的缝口、缝内暂堵剂封堵裂缝机理,模拟优化于暂堵剂的相关参数并提出相应适用地质条件。该技术通过缝口暂堵调整每一个射孔簇进液,增加裂缝复杂程度,扩大复杂裂缝的范围,同时能够针对套变段进行体积压裂。通过缝内增压暂堵,提高地层缝内净压力,改善由于水平两向压力差大、裂缝的复杂度不够等情况。

通过在长宁区块现场应用裂缝暂堵—控藏体积压裂技术,显示该技术明显增加了裂缝的复杂程度,提高了射孔孔眼进液的有效率并能发挥套变段压裂产气贡献,为经济有效开采长宁区块页岩气提供了依据。

——以准噶尔盆地玛湖凹陷致密砾岩为例