30%碳纤维增强PA6复合材料的超声焊接-铆接复合连接工艺

张国涛,王垚, 杨瑞宾,刘忠侠

(1.郑州大学,材料物理教育部重点实验室,郑州 450052;2.郑州工程技术学院,郑州 450044)

0 前言

碳纤维增强尼龙复合材料由于其比强度高、强度大、耐高温等优点,能够满足汽车轻量化的设计要求,在汽车工业中得到了广泛的应用[1-4]。碳纤维增强尼龙复合材料的连接技术直接影响到接头的性能和使用环境,因此寻找合适的连接技术来制造高质量的部件是碳纤维增强尼龙复合材料应用的关键。超声波焊接是依靠超声波振动引起的焊接材料表面的库伦摩擦和分子间摩擦为热源来熔接板材的一种焊接方法[5],是玻璃纤维[6-8]或碳纤维[9-14]增强热塑性复合材料应用最广泛的连接技术之一。然而,实际的接头强度受到各种因素[15-17]的影响,如连接材料几何形状、尺寸和力学性能、超声波焊接参数、环境温度和湿度、焊接板材之间的接触、焊头尺寸及接头实际服役过程中受到的拉伸、压缩、弯曲、剥离等外部载荷。因此,保证超声波焊接接头具有足够的强度是超声波焊接接头应用的关键要求。

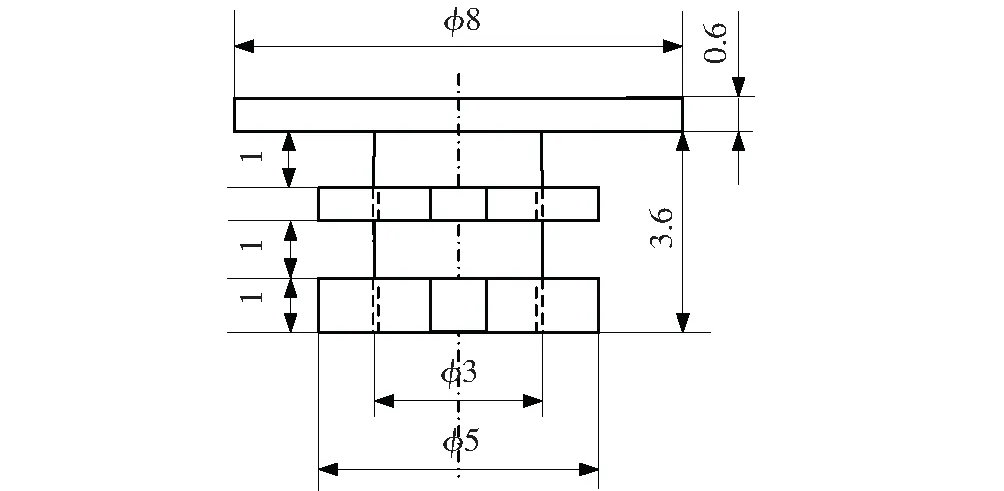

搭接接头是汽车车身制造中应用最广泛的一种热塑性塑料超声波焊接接头结构,搭接接头的强度通常采用单搭接头的抗剪强度来评价。然而,在许多情况下,结构可能受到如剥离、扭转、剪切其它类型的载荷,剪强度并不总能反映接头的实际承载能力。研究表明,点焊、粘结、自冲铆接、超声波焊接等接头对剥离载荷的抗力远低于对剪切载荷的抗力,因此存在较大的安全隐患,有必要改善超声波焊接接头的剥离强度。然而,目前对超声波焊接接头的抗剪强度的研究较多,对于超声波焊接接头的剥离强度的相关研究很少。近年来,研究人员为提高接头的力学性能,推出了一系列同质和异质材料的焊接、铆接和粘接技术相结合的混合连接技术,发现将金属材料或热塑性复合材料的铆-焊复合连接、粘-铆复合连接[18]是一种很好的提高接头抗剪强度、剥离强度和能量吸收能力的方法。因此,为了协同改善30%的碳纤维增强PA6复合材料焊接接头的抗剪强度和剥离强度,该研究开发了一种超声波焊接-铆接复合连接工艺,利用一种具有φ8 mm钉帽,φ3 mm的钉身φ5 mm中间凸缘和φ5 mm的钉尾的新型双凸缘钉子,制备了超声焊接-铆接复合接头,研究了超声波焊接参数对超声波焊接-铆接复合接头的抗剪强度和剥离强度的影响,分析了超声波焊接-铆复合连接机制及其对超声波焊-铆接头强度的改善机理。

1 试验材料与试验方法

30%碳纤维增强PA6复合材料试片的尺寸为132 mm × 38 mm × 2.3 mm,双凸缘铆钉采用35钢制备,几何图形如图1所示。复合材料以及铆钉的力学性能见表1。超声波焊-铆复合连接在图2所示型号为KZ-2026的多功能超声波焊接机上进行,超声波焊接机的额定功率为2.6 kW,额定频率为20 kHz。超声波焊-铆接头的制备方法如图3所示,首先将双凸缘铆钉放在焊头的下方(图3a),然后;对铆钉施加超声波振动(图3b),在超声波的振动下钉子铆入上、下板,待铆钉全部铆入下板后继续振动一定时间,使上下板之间的焊合面上形成围绕铆钉的焊核(图3c)。为了研究接头的超声波焊接-铆接机制,采用位移传感器记录了焊-铆过程中焊头的位移-时间曲线。

图1 双凸缘铆钉的几何形状

表1 30% 碳纤维增强PA6复合材料以及铆钉的力学性能

图2 超声波焊-铆设备示意图

图3 超声波焊-铆复合连接工艺的焊铆过程

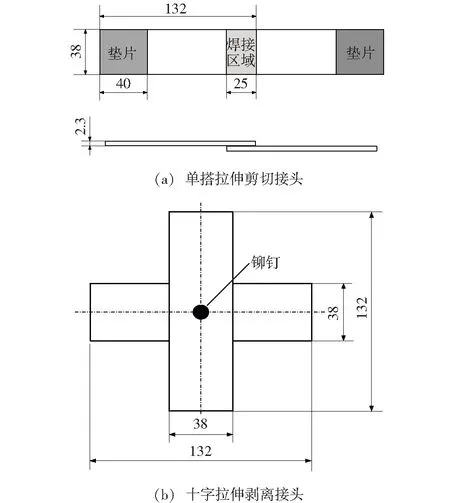

接头强度采用两种接头进行评价,一种为搭接长度为25 mm的单搭拉伸剪切接头(图4a),用于评价接头的抗剪强度。一种为十字拉伸剥离接头(图4b),用于评价接头的剥离强度。抗剪强度和剥离强度均采用MTS810拉伸试验机进行测量,拉伸速度2 mm/min。剪切拉伸和剥离拉伸示意图如图5所示。为避免拉伸过程中产生扭转力,在2种接头的夹持部分均放置有长度40 mm,与复合材料板材同厚度的垫片。抗剪强度和剥离强度均以拉伸试验获得的峰值载荷表示,接头的能量吸收能力以载荷-位移曲线包围的面积表示,通过方程(1)给出的接头的载荷-位移曲线积分进行估算:

(1)

式中;Q为接头吸收能量;F为载荷;x位移。每组接头均试验3个试样,以3个试样的强度和吸收能量的平均值表示接头强度和吸能性能。为了分析超声波焊-铆接头的复合连接质量,采用金刚石线切割机沿铆钉的径向切割焊-铆接头,接头截面经过抛光后采用用奥林巴斯BX51光学显微镜进行检查。

图4 单搭拉伸剪切试样

图5 剪切拉伸和剥离拉伸原理图

2 试验结果与分析

2.1 超声波焊-铆接头的连接机制

为了分析复合接头的超声波焊接-铆接机制,采用直径为14 mm的滚花焊头和焊接压力为0.38 MPa,焊接时间为2.3 s,2.5 s,2.7 s的3组超声波焊接参数制备了3种超声波焊-铆接头,接头制备过程中的焊头位移-时间曲线如图6所示。该研究将焊接过程中将焊头接触铆钉开始直至焊接结束的全部超声波振动时间定义为焊接时间,焊头下降的位移定义为焊头位移,焊头施加到铆钉和板材上的压力定义为焊接压力,焊头从焊接开始至焊接结束下降的距离定义为焊头位移。从图6可以看出,焊-铆接头的焊头位移-时间曲线明显不同于超声波焊接的焊头-位移曲线,焊-铆接头的焊头位移明显大于超声波焊接接头,且在振动1.5 s后出现较大的拐点。对比分析焊-铆接头和超声波焊接接头的焊头位移-时间曲线可以发现,超声波焊接接头的焊头位移-时间曲线可以分为4个阶段,如图7所示,即库伦摩擦阶段(o-a)、不稳定熔化阶段(a-b)、稳定熔化阶段(b-c)、凝固阶段(c-d)[9]。不同于超声波焊接接头的焊接过程,焊-铆接头的铆钉首先放入焊头下方,超声波焊接时铆钉下方材料首先熔化,铆钉在焊接压力下依次被焊头铆入上板和下板,所以超声波焊-铆过程可以大致分为5个阶段:钉子与上板的库伦摩擦阶段(o′-a′)、铆钉铆入上板阶段(a′-b′)、铆钉铆入下材阶段(b′-c′)、焊合面材料的熔化阶段(c′ -d′)和凝固阶段(d′ -e′)。焊合面上铆钉周围的材料熔化吸收了一部分的超声波能量,熔化的材料进入铆钉沟槽与铆接板材形成机械互锁。当铆钉完全铆入上、下板后,需要进一步延长焊接时间或增加焊接压力使焊合面上的材料继续熔化以形成焊核,因此,焊-铆接头的焊接需要较高的超声波能量输入。

图6 超声波焊接接头和超声波焊-铆接头的焊头-位移曲线特征

图7 焊接过程分析示意图

2.2 超声波焊-铆接头的外观形貌

为了分析超声波焊接-铆接的连接效果,对前述制备的3种焊-铆接头的外观和截面进行了观察,图8示出了各种焊接参数下的焊-铆接头的外观形貌,可以看出,接头的外观除了具有焊头的压痕以外,即使在长的焊接时间及高的焊接压力下,没有出现过多熔化材料的溢出,表明在超声波焊接的过程中,所设计的铆钉沟槽有效阻止了焊合面熔化材料的溢出,这将有利于铆钉与焊接板材机械互锁的形成和焊接板材的焊合面上焊核的形成。为更好说明焊-铆接头的连接效果,将焊-铆接头沿铆钉中心沿径向切开,观察接头的截面形貌,如图9所示。可以看出,各种超声波焊接参数均可制备出良好的焊-铆接头,铆钉的的凸缘、钉帽形状完好,说明钉子的机械互锁情况良好,达到了预期的焊-铆效果。焊合面上的焊核尺寸随着超声波时间的延长或者焊接压力的增大而增大,但过长的焊接时间造成铆钉凸缘断裂,如图9c所示。铆钉与板材的良好结合以及铆钉周围形成的焊核会对焊-铆接头的承载能力产生影响,进而影响超声波焊-铆接头的力学性能,这将2.3,2.4中讨论。

图8 不同焊接参数下超声波焊-铆接头的外观形貌

图9 不同焊接参数下超声波焊-铆接头的截面形貌

2.3 焊接参数对超声波焊-铆接头力学性能的影响

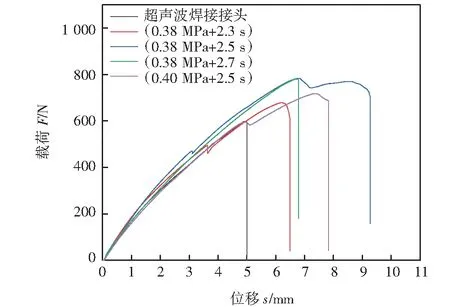

为了分析焊-铆接头的焊接强度,采用单搭拉伸接头和十字拉伸接头测量了超声波焊-铆接头的抗剪强度和剥离强度,结果如图10~12所示。作为对比,采用0.12 MPa焊接压力,2.5 s焊接时间制备的单一超声波焊接接头的抗剪强度和剥离强度也示于图10中。从图10~12中可以看出,超声波焊-铆复合连接可以提高超声波焊接接头的抗剪强度和剥离强度。随焊接时间的延长,焊-铆接头的抗剪强度和剥离强度均高于单一超声波焊接的接头强度,并呈现了先增高后降低的趋势。在超声时间为2.5 s时,接头的强度最大,载荷位移也最大,相较与超声波焊接接头,抗剪强度和剥离强度分别提高了29.9%和39.2%。 在焊接时间为2.5 s的参数下增加焊接压力,焊-铆接头的强度几乎没有提高。值得注意的是,从图11,图12发现,不同于超声波焊接接头的剥离载荷-位移曲线的单调增加,超声波焊-铆接头的剥离载荷-位移曲线可以分为2个阶段,接头载荷随位移单调增加到第一个峰值时突然下降,然后再次随位移增加直至接头彻底失效。第一个峰值载荷之前的阶段为焊核失效阶段,剥离载荷达到峰值后铆钉周围焊核断裂,但接头没有彻底破坏。之后铆钉开始起作用,剥离载荷随着铆钉的拔出稍有增加直至完全拔出,从而表现出较单一超声波焊接接头更高的接头强度。

图10 焊-铆接头的抗剪强度与剥离强度

图11 十字拉伸接头的剥离载荷-位移曲线

图12 单搭拉伸接头的剪切载荷-位移曲线

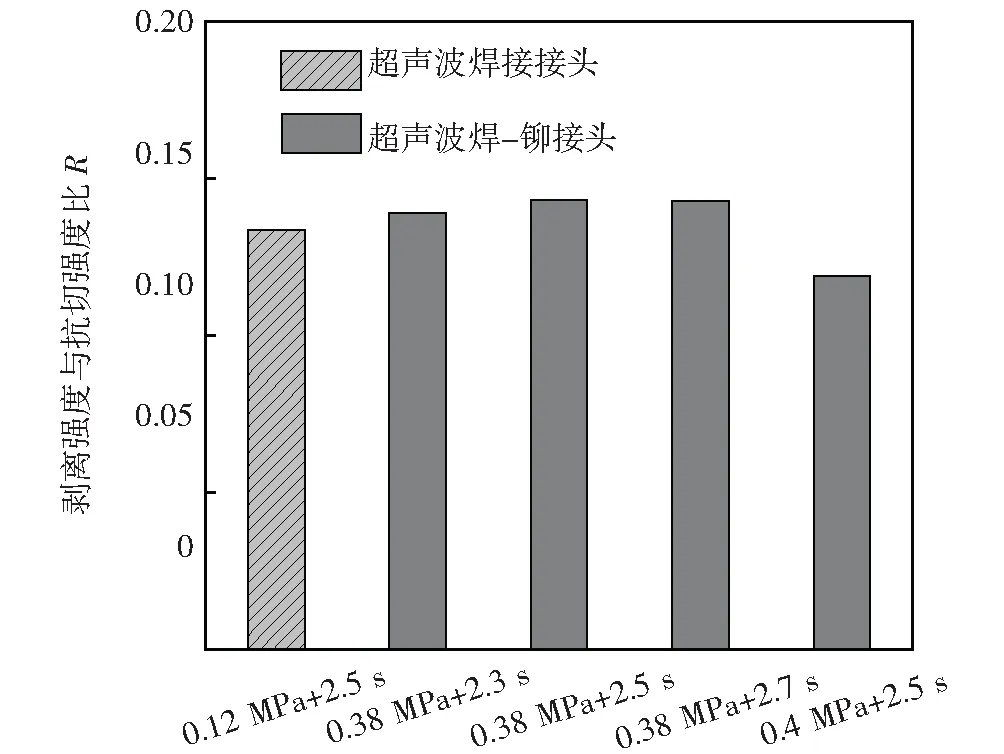

由于接头对于剥离强度的敏感性高于抗剪强度,为了更加直观的判断焊接参数对超声波焊-铆接头性能的影响,采用方程(2)估算了超声波焊接接头和超声波焊-铆接头的剥离强度与抗剪强度的比值,将其定义为R:

(2)

R越大,剥离强度提高越显著。相反,R值越小,抗剪强度的提高越显著。2种接头的R值如图13所示,可以看出,采用0.38 MPa焊接压力,2.3~2.7 s的焊接时间制备的超声波焊-铆复合连接的接头不仅具有较单一超声波焊接接头高的抗剪强度和剥离强度,而且其R值也高于单一超声波焊接接头,超声波焊接2.5 s制备的焊-铆接头具有最大的R值,表明超声波焊-铆连接对碳纤维增强PA6复合材料接头的剥离强度的改善优于对抗剪强度的改善。但采用0.4 MPa焊接压力,2.5 s制备的焊-铆接头的强度和R值均低于超声波焊接接头,表明过高的超声波焊接压力对超声波焊-铆复合接头剥离强度的改善不利。综合分析焊接参数对焊-铆接头抗剪强度和剥离强度的影响,超声波焊-铆接头的最佳超声波焊接参数组合为0.38 MPa焊接压力,2.5 s焊接时间。

图13 超声波焊-铆接头在不同焊接参数下的R值

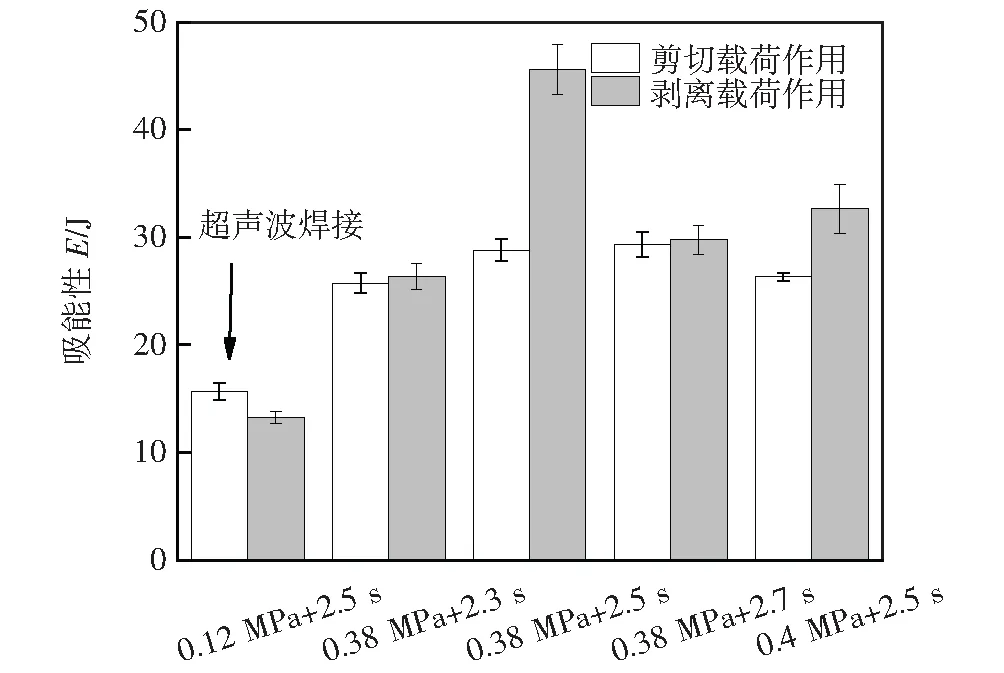

接头吸能性是车身耐撞性能的评价指标之一。根据图10~12的研究结果,超声波焊接参数不仅影响焊-铆接头的剪切载荷和剥离载荷,而且影响2种接头的载荷-位移曲线中的位移,表明超声波焊-铆复合连接可能影响焊-铆接头的能量吸收能力。为了分析焊-铆工艺如何影响焊-铆接头的能量吸收能力,分别估计了超声波焊-铆接头和单一超声波焊接接头的剪切载荷-位移曲线和剥离载荷-位移曲线的面积,结果如图14所示,可以看出,在剪切载荷和剥离载荷作用下,超声波焊-铆接头的能量吸收能力均优于单一超声波焊接接头。延长焊接时间,两种载荷作用下的接头能量吸收能力先增加后减小,与接头的强度变化规律一致。增加焊接压力,剪切作用下的接头能量吸收能力有所减小而剥离载荷作用下的接头的能量吸收能力有所上升,在最佳焊铆参数下(焊接压力0.38 MPa,焊接时间2.5 s)焊-铆接头的吸能性最好。

图14 超声波焊-铆接头在不同焊接参数下的吸能性

2.4 超声波焊-铆接头力学性能改善机制

为确定双凸缘钉子对2.3 mm厚30%碳纤维增强PA6复合材料超声波焊接-铆接复合连接的接头力学性能的改善机理,对接头进行了失效分析,结果如图15所示。可以看出,焊-铆接头有拔出失效和板材断裂2种失效形式,在超声波焊接时间较短时,失效形式为拔出失效,或当超声时间过长或者焊接压力过大时,接头的断裂形式为拔出失效,板材断裂是当接头强度较高的情况下才会出现的断裂机制。对拔出失效接头的断口进行观察发现,铆钉铆入板材后,铆钉周围板材结合面材料在超声波作用下依靠超声波振动引起的分子摩擦发热、熔化,从而在冷却后在铆钉周围存在一定尺寸的焊合区,铆钉的尾部凸缘已经断掉。结合焊-铆接头拉伸时的载荷-位移曲线的对比分析,可以发现,焊-铆接头的失效是按照焊核断裂-铆钉拔出的顺序失效。对比分析焊-铆接头的强度和焊核面积发现,接头的强度与焊核面积存在正相关性,这表明铆钉周围的焊核为接头提供了初始承载能力,焊-铆接头承载能力决定于焊核尺寸。铆钉拔出后其尾部的凸缘已经断掉说明钉子的凸缘与板材之间的机械互锁有效地抵抗了焊核断裂后的铆钉拔出,从而在铆钉周围焊核断裂后使焊-铆接头仍保持一定的承载能力,表现出较高的剥离强度和吸能效果,因此铆钉与板材间的机械互锁决定了焊-铆接头的剥离强度和吸能效果。这些结果表明,超声波焊-铆接头力学性能的改善是铆钉周围焊核和铆钉与板材间的机械互锁综合作用的结果,要想实现超声波焊-铆接头力学性能,特别是剥离强度的改善,除了需要在铆钉周围形成较大的焊核面积外,铆钉与焊接板材之间形成良好的机械互锁至关重要。

图15 焊接参数对超声焊-铆复合接头失效形式的影响

3 结论

(1)超声波焊接-铆接复合连接过程可以分为以下5个阶段:库伦摩擦阶段、铆钉铆入上板阶段、铆钉铆入下板阶段、铆钉周围焊合面熔化阶段及焊合面凝固阶段。所制备的焊-铆接头中的铆钉沟槽有效阻止了焊合面熔化材料的溢出,促进了铆钉与铆接板机械互锁的形成。铆钉周围的焊核尺寸随着超声时间的延长或者焊接压力的增大而增大,但过长的焊接时间造成铆钉凸缘断裂。

(2)超声波焊-铆连接可以提高超声波焊接接头的抗剪强度、剥离强度和吸能效果,相对抗剪强度,其对剥离强度的改善效果更显著。在最佳焊接参数下(焊接压力0.38 MPa,焊接时间2.5 s),焊-铆接头具有最高的的抗剪强度、剥离强度和吸能效果,相较与单一超声波焊接接头,抗剪强度、剥离强度及在剪切和剥离接头的吸收能量分别提高了29.9%,39.2%,84.2%和244.6%。

(3)超声波焊-铆接头强度的改善机制缘于铆钉周围形成的焊核及铆钉与铆接板材间的机械互锁。铆钉周围的焊核为接头提供了初始承载能力,焊核尺寸决定了焊-铆接头的承载能力。铆钉与板材之间的机械互锁有效地抵抗了焊核断裂后铆钉拔出,决定了焊-铆接头的剥离强度和吸能效果。