水泥粉磨车间助磨剂系统设计

师华东,杜自彬,王应丽,曲佳佳(中信重工机械股份有限公司,河南 洛阳 471039)

0 引言

在水泥生产中,粉磨过程的能源消耗占了生产全过程的大部分,约占水泥生产总能耗的60%~70%[1]。因此如何提高粉磨效率、降低粉磨电耗、提高磨机台时产量一直是我国水泥技术工作者研究的课题。助磨剂具有消除静电,分散颗粒的作用,能够消除水泥粉磨时物料的结块及黏糊研磨体及衬板的弊端,改善钢球磨粉磨条件,提高粉磨效率,从而提高水泥产品的比表面积,降低水泥的电耗,降低水泥成品的温度[2]。

我公司在缅甸某5000t/d水泥总包项目,通过在水泥粉磨车间增加助磨剂系统来优化水泥粉磨的工艺,助磨剂系统由液料罐、计量泵、流量计组成,其中计量泵采用高精度齿轮计量泵,精度为±0.5%。该系统的应用提高了水泥的比表面积,降低了系统的电耗,降低水泥成品的温度。对水泥企业节能减排,提高企业的自动化水平,具有很好的参考价值。

1 工艺设计

1.1 工艺流程简介

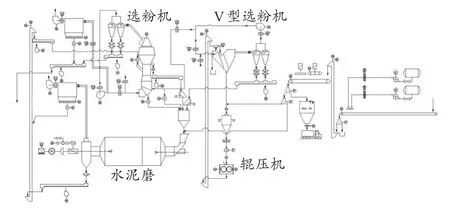

缅甸某5000t/d水泥总包项目水泥粉磨车间工艺流程见图1,粉磨系统采用联合粉磨工艺,其主机设备主要有辊压机、水泥磨、组合选粉机。其中,辊压机型号:RP170-140,能力:710~830 t/h,功率:2×10250kW。水泥磨型号:Φ4.2m×14.5m,能力:180 t/h,功率:4000kW。组合选粉机型号FZN-36,风量:330000m3/h,风压:2000~2500Pa,能力:870t/h,功率:280kW。水泥助磨剂为液体,通过加入到进水泥粉磨车间的进料皮带上,来实现水泥的高效粉磨,通过加入到粉磨车间进料皮带上,更有利于助磨剂的分散。

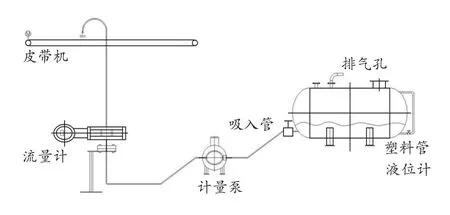

助磨剂系统主要由液料罐、计量泵、流量计组成,工艺流程如图2。其中,液料罐储量:4000L。计量泵型号BS475,能力:0~90L/h,功率:1.1 kW,变频调速。流量计型号UKJL-10。计量泵采用高精度齿轮计量泵,精度为±0.5%。高精度齿轮计量泵是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵。具有流量稳定,不易泄露,精度较高,不易老化的特点。水泥粉磨系统助磨剂的添加采用变频控制的高精度齿轮计量泵是一种比较好的选择。

图1 水泥粉磨车间工艺流程图

图2 助磨剂系统工艺流程图

1.2 计量泵的选型设计

工艺要求:考核水泥品种为波特兰水泥I类(美国测试材料标准ASTM生产普通波特兰1类水泥,名称为C-150,1类)组成,92.5%熟料,5%石膏,2.5%石灰石;产量:180 t/h;平均比表面积:3 500±100 cm2/g;电耗:34.5kWh/t;最高水泥温度:90℃。

助磨剂加入量:水泥台时的0.1%;助磨剂密度:1.15kg/L;计量泵流量=180×0.1%×1000/1.15=164L/h。计量泵选型流量应大于工艺所需流量,并保留一定的富裕。计量泵应在其额定流量范围的30%~100%的范围内工作,此时计量泵的精度会比较高,使用寿命会比较长。同时考虑经济实用的原则,工艺选取两台0~90L/h的计量泵。

2 控制系统

通过将助磨剂系统接入中控,实现该系统的远程控制,将助磨剂加入量,累计值,流量反馈到中控操作界面。使助磨剂系统和粉磨系统一样,时时处在监控之下,中控操作员根据助磨剂加入量和磨机产量、磨机工况、系统电耗的关系,实时调控系统相关参数。这样能使助磨剂加入量更加精确,有利于控制成本,减少电耗,提高产品质量。

该系统既可以中控控制,又可以就地控制。在控制柜上设有“远程/本地”转换开关。需要“远程”控制时,控制柜上“远程”开关打开,在中控室对助磨剂系统进行操作。当需要就地控制时,控制柜上“本地”开关打开,由现场操作员就地操作。中控控制方式简介如下:①上电并且打到自动挡,反馈“备妥”信号;②中控给定“运行”信号;③系统给中控“应答”信号;④中控给定“流量”信号,4~20 mA对应0~90 L/h;⑤反馈“流量”信号,4~20 mA 对应0~90 L/h;⑥有故障反馈“故障”;⑦管路堵塞或者无料等会有“报警”;⑧给定和反馈都有信号隔离器需要中控7个点,其中“给定”和“反馈”是4~20 mA 信号,其余是AC220V 3A触点信号,“故障”和“报警”信号是无故障或者无报警的时候断开,有故障或者有报警的时候吸合。其中,计量泵启动是闭合以后,触点会有220V电源通过,其余都是干触点。手动控制通过在控制柜中输入需要流量,并按需要调整好给定流量。

助磨剂系统与磨机台时联动时:①设置助磨剂加入系统的量程,4~20mA 对应0~90L/h;②采集磨机台时数;③助磨剂加入量(L)=磨机台时×加入量÷密度×1000;④把磨机的加入赋值给助磨剂的加入量,就可实现和磨机的联动。

整套系统功能完善,操作方便,顺序启动、停止,性能稳定、可靠。

3 调试效果

按照熟料92.5%,石膏5%,石灰石2.5%,助磨剂,水泥台时0.1%配比加入。每1h统计1次做对比分析,结果见表1。

表1 加水泥助磨剂性能对比表

由表1可知,(1)在产量大致不变的情况下,加入助磨剂后,比表面积提高约100cm2/g。

物料被粉磨后,颗粒越来越细,由于颗粒间静电的作用,越细的物料越容易团聚在一块。加入助磨剂之后,助磨剂颗粒吸附在物料颗粒的表面,引起颗粒表面特性的变化,具体表现在物质的表面硬度以及强度发生了改变,同时也消除了颗粒间的静电吸附。物料表面硬度、强度的降低,物料的分散,更有利于物料粉磨的进行,故加入助磨剂后比表面积提高[3]。

(2)在产量大致不变的情况下,加入助磨剂后,水泥电耗降低约0.8kWh/t。随着粉磨过程的进行,在静电及各种力的作用下,物料团聚在一块,不利于物料进一步磨细。助磨剂加入后,助磨剂颗粒吸附在物料颗粒的表面,引起颗粒表面特性的变化,消除了颗粒间的静电。相当于物料被进一步分散,从而提高了磨机的产量进而降低粉磨电耗[3]。

(3)在产量大致不变的情况下,加入助磨剂后,水泥温度降低约9℃。助磨剂加入之后,在其他工况不变的情况下,磨机的产量会增加,产量的增加有利于降低水泥的温度。再者助磨剂能消除物料的静电,减少磨内粘附及选粉机内的团聚,提高磨机及选粉机效率,在一定程度上降低水泥温度。

4 结语

随着水泥行业的高速发展,节能降耗的需求越来越迫切。水泥助磨剂在节能降耗方面有很大的优势,越来越多的水泥企业在水泥粉磨车间,增加助磨剂系统,来降低能耗,节约成本。助磨剂系统主要由液料罐、计量泵、流量计组成。其中计量泵的选型是系统设计的核心。水泥粉磨系统助磨剂的添加采用变频控制的高精度齿轮计量泵是一种比较好的选择。通过在相同配比,大致相同的产量下,添加助磨剂能提高水泥比表面积约100 cm2/g,降低水泥电耗约0.8 kWh/t,降低水泥温度约9℃。