基于STM32F103C8单片机的铁路车辆无线轴温报警仪设计

史 骏,冯小庭,毕恩兴,代礼前

(西安铁路职业技术学院机电工程学院,陕西 西安 710014)

随着第一次铁路大提速,我国铁路货运逐步向运行速度快、牵引质量大、运行密度高的方向发展。轴温作为铁路货车行驶的安全检测项目,也越来越被重视。轴温过高会出现燃轴、热切现象,从而导致货车出现脱轨、倾覆等事故[1]。针对上述问题,铁路公司现阶段主要采用铁路车辆轴温检测系统(THDS)[2]对轴温进行监测,但现有的检测系统存在以下4点不足[3]:

1)THDS是地面检测站,采用的是定点检测方式,两个检测站之间存在监测空白区;

2)THDS检测出的数据主要由货车运用各级主管部门负责提出主导性意见,故障的最终确认要依靠现场人员的经验,存在漏检的可能性;

3)铁路货车编组较长,虽然THDS中包含车号检测装置,但是人工复检时轴承检修人员找到对应故障点的效率不高;

4)THDS从检测出故障到现场检修人员查找到故障点所需时间较长,当轴承检修人员抵达故障点时,轴承温度并不是发生故障时的温度,故障判断依然要依靠轴承检修人员的经验,存在漏检的可能。

本文主要针对现有轴温检测系统的不足设计了一种铁路车辆无线轴温报警仪,该设备采用钕磁铁直接吸附在转向架侧架上[4],能够实时监测车辆轴承温度。当车辆轴承温度大于90 ℃或与环境温度差大于40 ℃时,该设备发光报警电路将会闪烁报警,主动提示故障点的位置。检修人员在到达故障点后可以通过无线通信方式查询轴温的历史数据。该设备可大幅度提高轴承检修人员的工作效率,减小故障轴承漏检的概率。

1 无线轴温报警仪硬件设计

铁路车辆无线轴温报警仪的硬件系统分为发送与接收两部分,具体的系统框图如图1,2所示。硬件系统主要以STM32F103C8单片机最小系统为核心[5],通过I2C总线与LM75A芯片连接实现对环境温度的测量。轴承温度信号由K型热电偶采集,经MAX6675芯片A/D转换后通过I/O接口发送给单片机,实现对轴温的检测。RF24L01芯片通过SPI接口与单片机相连可以实现无线数据的通信。发光报警电路通过I/O接口与单片机相连可以实现故障点指示。

1.1 温度传感器选型

根据现有THDS系统对铁路货车轴承的热轴故障等级划分,将轴承热轴故障分为激热、强热、微热三级[6-9],具体的热轴预报标准见表1。表1中温升为列车各轴轴温与环境温度之差,列温升差为列车各轴温升与该列车同侧平均温升之差,辆温升差为该辆车各轴温升与该辆车同侧平均温升之差。

图1 发送终端系统框图

图2 接收终端系统框图

表1 热轴预报标准 ℃

首先轴温测量传感器的温度测量范围应该满足现有热轴预报检测标准的要求;其次由于需要测量温升,轴承温度测量值必须与环境温度进行比较,故硬件设计中还需加入环境温度测量功能。综合两方面因素,环境温度测量传感器采用具备I2C接口的LM75A型温度传感器,可满足最小0.125 ℃的测量精度要求;轴承温度传感器采用MAX6675芯片加K型热电偶的方案,可以满足冷端-20 ℃~+85 ℃、热端0 ℃~+1 023.75 ℃、最小0.25 ℃的测量精度要求。

1.2 轴温检测传感器硬件电路设计

轴温检测对传感器的外型及机械强度有一定的要求,铠装热电偶由于具备可弯曲、耐高压、热响应时间短和坚固耐用等优点成为了本文设计中轴温测量传感器的首选[10]。在使用时热电偶参考端通常需要恒定的温度,参考端的稳定程度极大地影响热电偶的测量精度。在轴温测量电路中采用MAX6675芯片作为K型热电偶的冷端补偿及数据采集电路,具体的电路图如图3所示。

图3 轴温测量电路

其中铠装K型热电偶通过插件U7与MAX6675的T+(3脚)与T-(2脚)相连,虽然MAX6675支持SPI(串行外设接口),但是只支持主设备数据输入和从设备数据输出,因此在本文设计中采用单片机I/O接口模拟SPI时序的方式实现与MAX6675芯片的数据通信,在具体电路中通过单片机的PB12、PB13、PB14引脚实现该功能。

1.3 发光报警及无线收发电路设计

1)发光报警电路。

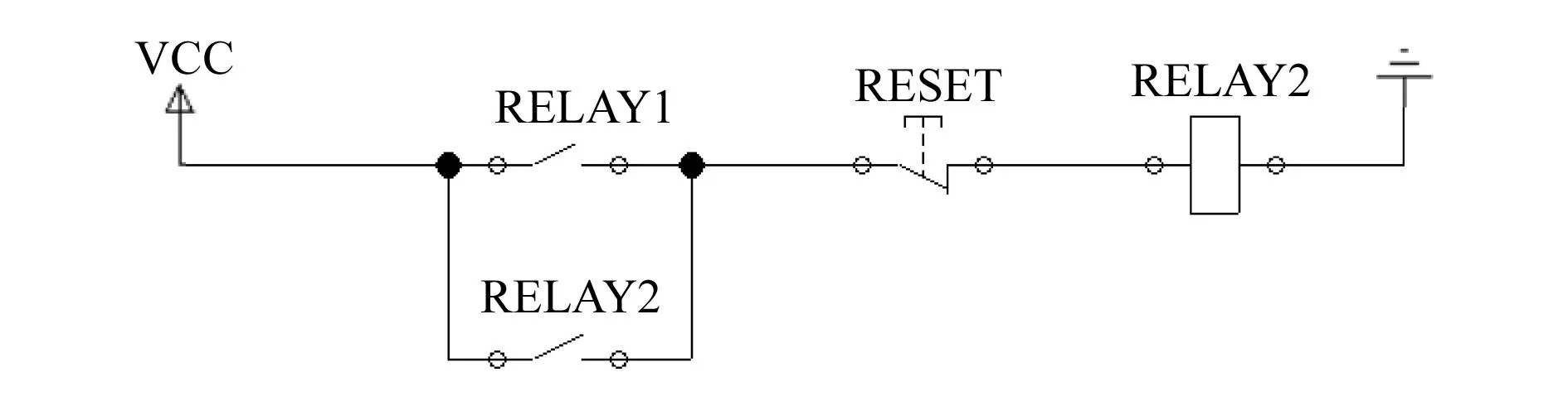

铁路货车在编组时车厢的节数最多可达100节,单节普通货车车厢有8个轴箱。轴箱中的轴承出现过热故障时列车检修人员无法快速确认故障的位置。本文采用NE555定时器设计的多谐振荡器实现了LED的闪烁报警功能,具体的电路如图4所示。当轴箱过热时,单片机会使继电器RELAY1得电,常开触点RELAY1使继电器RELAY2得电,从而使多谐振荡器得电驱动LED发出闪烁红光,检修人员可以用肉眼确认发光点的位置,快速找到故障点。故障产生时的状态需要锁定,设计中采用自锁电路对报警状态进行锁定,具体电路如图5所示。当检修人员到达故障处理点并处理完故障后,可以通过RESET按键对设备进行复位操作。

图4 发光报警电路

图5 故障状态锁定电路

2)无线收发电路。

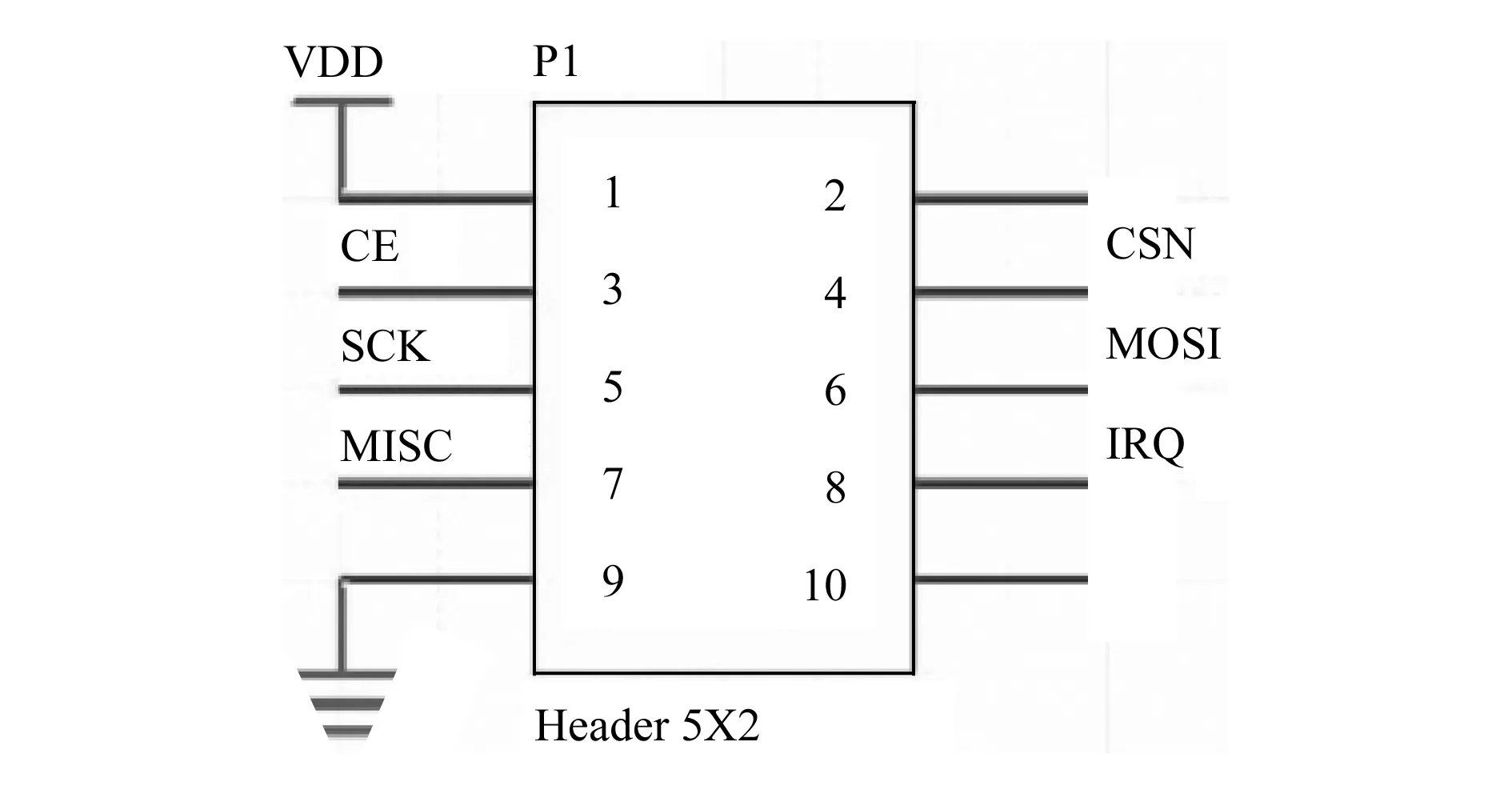

列车编组长且轴箱检测点多,当检修人员到达故障点时,所测得的温度数据并不是故障时的实时数据,容易造成故障漏检。RF24L01无线数据传输模块具有功耗小、成本低、容易实现多对一数据传输等优点[11]。本文采用RF24L01无线数据传输模块与STM32F103C8单片机的标准SPI接口连接,实现故障历史温度数据的无线发送和接收。检修人员可以通过手持终端查看轴承的历史故障数据。具体的RF24L01模块接口电路如图6所示。

图6 RF24L01模块接口电路

2 轴承温度检测程序设计

轴承温度检测也就是MAX6675芯片将轴承实时温度的变化通过A/D转换为12位二进制数,并通过A/D转换模型计算温度值。因此,如果要计算轴承的温度值就必须准确建立A/D转换模型。

2.1 轴温计算模型的建立

以铂电阻温度计为参考标准,使用MAX6675对K型热电偶进行A/D值采样,具体采样数据见表2。

表2 K型热电偶温度A/D采样值

根据最小二乘法对采样值进行线性拟合与二次曲线拟合,可得[12]:

L(x)=0.119 7+0.258 1x

(1)

Q(x)=-0.981 2+0.284 2x-0.000 100 1x2

(2)

式中:L(x)为线性拟合函数;Q(x)为二次曲线拟合函数;x为A/D转换值。

由式(2)可知,二次曲线拟合函数Q(x)中因子x2的系数为-0.000 100 1,可以忽略二次项,因此轴温计算函数可以直接用式(1)计算。

2.2 温度转换与报警指示程序设计

1)温度转换程序设计。

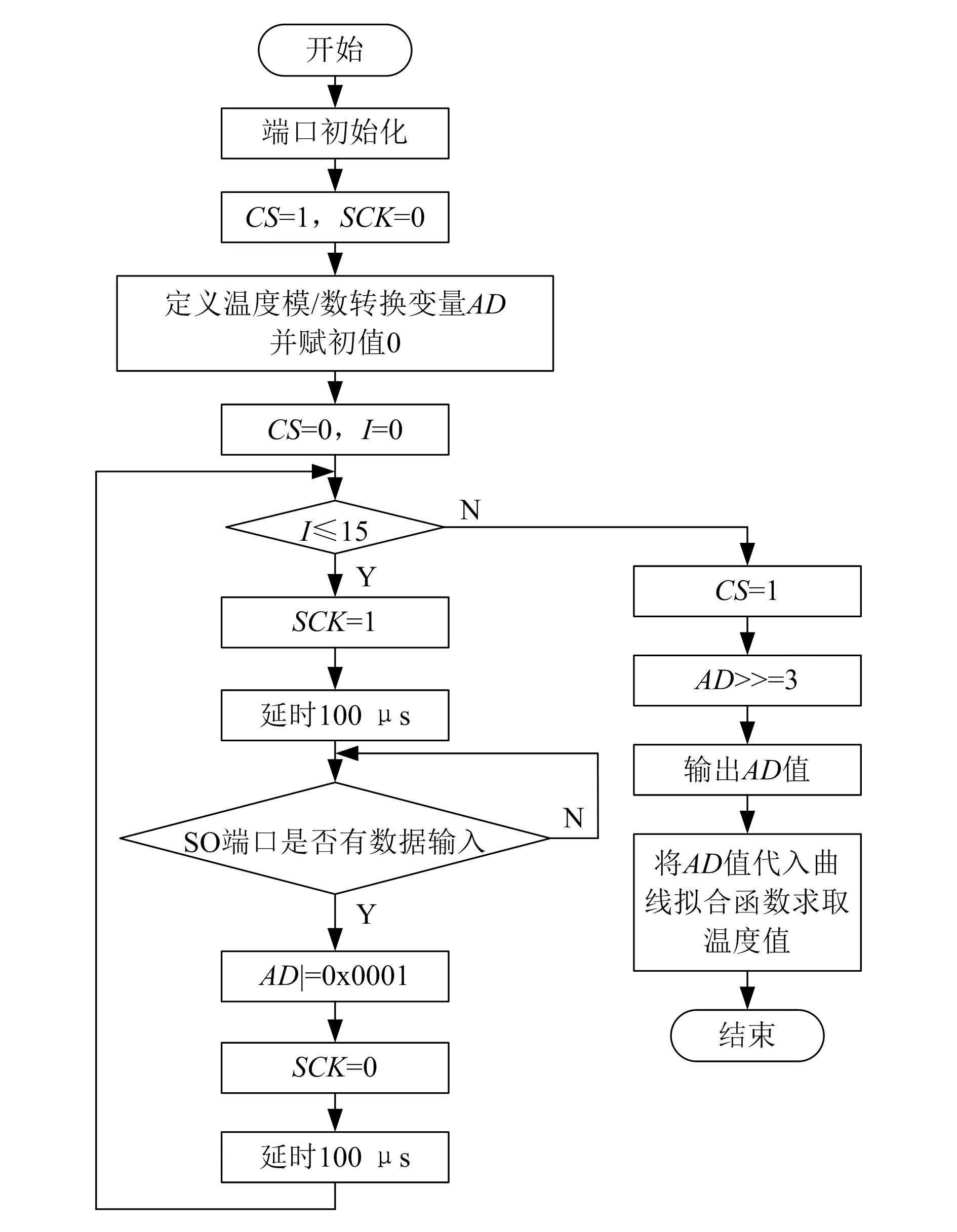

温度转换程序是将STM32F103C8单片机的PB12、PB13、PB14引脚与MAX6675模块的CS、SCK、SO引脚连接,通过模拟SPI时序的方式实现MAX6675的通讯功能[13],其中CS为片选信号输入端(低电平有效),SCK为A/D转换时钟信号输入端,SO为A/D转换结果输出端。在CS引脚有效的情况下,单片机在SCK引脚模拟高电平持续时间100 μs、低电平持续时间100 μs的时钟信号,在SO端得到轴承温度A/D转换的结果。由于MAX6675芯片转换的结果存储在AD变量的高12位,因此需要在变量AD中将结果数据右移3位得到实际A/D转换结果,最后将12位A/D转换结果代入式(1)计算得到温度值。具体的MAX6675温度转换程序流程图如图7所示。

2)报警指示程序设计。

列车热轴故障的判断依据为轴承本体温度超过90 ℃或本体温度超过环境温度40 ℃。在报警指示程序中首先调用MAX6675芯片的温度转换程序读取K型热电偶的数据,其次调用LM75A芯片的温度转换程序读取环境温度。在进行数据处理时采用取10组温度数据去掉最大值和最小值并求平均值的方法对温度检测结果进行数字滤波,若轴承温度超过90 ℃,判断为激热故障,单片机将记录

图7 温度转换程序流程图

最高的温度值并启动无线数据发送功能,发光报警装置闪烁示警。当轴承温度大于环境温度40 ℃时,判断为轴承温度异常,程序的处理措施与激热时一致。具体的报警指示程序流程图如图8所示。

图8 报警指示程序流程图

3 设备安装测试与实验结果分析

3.1 设备安装测试

1)设备安装说明。

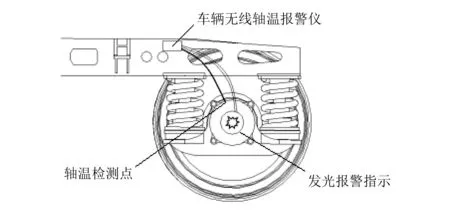

车辆无线轴温报警仪采用铝合金外壳加灌胶封装工艺,可以满足列车在行驶过程中的强度及防水要求,具体的实物图如图9所示。车辆无线轴温报警仪内部安装有钕磁铁,可以将设备直接吸附在列车转向架的侧架上,发光报警装置安装在轮对轴端用以指示故障点的位置,热电偶传感器通过螺栓安装在轴温检测点,具体的设备布置图如图10所示。

图9 车辆无线轴温报警仪实物图

图10 车辆无线轴温报警仪的布置图

2)设备测试。

为了对车辆无线轴温报警仪的测温准确性进行测试,采用主动加热的方式对转向架轴承进行加热。首先用铂电阻温度计测得轴承的温度(标准值),然后将列车无线轴温报警仪测得的温度与标准值进行比较,来检验车辆无线轴温报警仪的准确性。具体的实验结果见表3。

表3 实验结果 ℃

3.2 实验结果分析

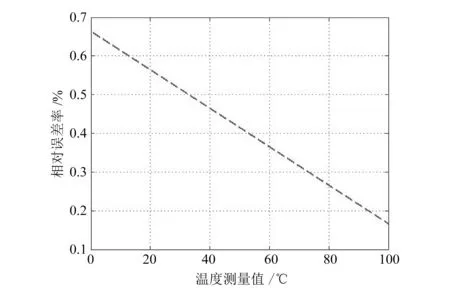

令δ为误差率,δ=误差/标准值×100%[14],在0~100 ℃范围内,将设备测量值与标准值进行比较,可以拟合得出误差率变化曲线如图11所示。

图11 误差率变化曲线

由图11可以看出,K型热电偶在低温下的测量误差大于高温的误差,这说明热电偶一般适用于中高温测量的场合,在0~100 ℃的测量范围内该设备的最大误差小于0.7 ℃。因此可以满足铁路车辆轴承温度测量静态标定在温升40 ℃时误差不大于±2 ℃、温升在70 ℃时误差不大于±3 ℃的精度要求。

4 结束语

本文设计了一款铁路车辆无线轴温报警仪,该设备采用实时检测方式克服了现有系统实时性差的不足;采用发光报警电路主动指示故障点解决了现场检修人员无法快速定位故障点的弊端;采用无线数据传输电路实现了轴承历史数据查询的功能,方便现场检修人员进一步确认故障。实验证明,该检测设备可以满足铁路车辆轴温检测的精度要求。