锈蚀作用下钢筋—砂浆界面粘结性能退化研究

(江苏省中成建设工程总公司,江苏 南京 210041)

0 引言

钢筋锈蚀作为影响锚固体系耐久性能的影响因素之一,对钢筋与砂浆间的粘结性能有着重要影响[1]。而粘结力作为钢筋与砂浆两种材料共同作用的前提和基础,粘结作用的退化会导致锚杆锚固性能的降低[2]。鉴于此,本文基于法拉第定律推导得到钢筋锈蚀率、电流密度、通电时间三者间的定量关系,并以此为理论基础对试件进行电化学加速腐蚀试验。通过MTS 疲劳试验机,进行了钢筋-混凝土试件的中心拉拔试验,得到不同试件的荷载—滑移曲线,并根据试验数据建立钢筋—砂浆界面粘结强度退化模型。

1 试验内容

1.1 试件设计及材料

试验采用的钢筋等级为HRB400,直径为16mm。制备砂浆的等级为M30,水泥、砂、水配合比分别1:1.38:0.43。其中水泥采用海螺牌标号为42.5 号的硅酸盐水泥,砂子采用ISO 标准中砂,试验用水采用洁净的自来水,配比砂浆时掺入聚羧酸系高性能减水剂。考虑到后期部分试件要进行通电腐蚀,因此在拌制砂浆的时候添加约3%水泥质量的氯盐以保证腐蚀速率。养护28d后试件的抗压强度为31.2MPa。

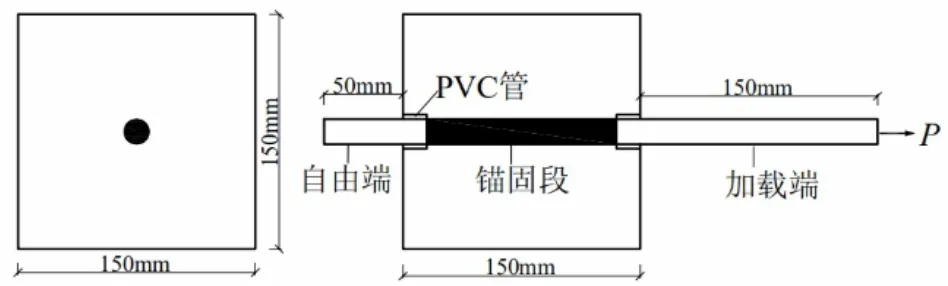

试件中钢筋长度设定为35cm,混凝土试件尺寸为150mm×150mm×150mm。同时,为避免加载端发生局部破坏以及控制钢筋锚固段的长度,在拔出钢筋两端的加载端和自由端各设置一段PVC 管作为拉拔试件的无粘结段。本实验拉拔试件的具体尺寸和钢筋布置如图1所示。

图1 拉拔试件示意图

1.2 电化学加速腐蚀

在试件中钢筋伸出较短的一端连上导线,进行焊接,并用环氧树脂进行密封。同时为了防止在试验过程中溶液渗入PVC 管道内,用玻璃胶对PVC管端部进行密封。待环氧树脂胶和玻璃胶干后将试件放在盛有3.5%NaCl 溶液的塑料槽中浸泡3 天后取出,准备进行通电。试验电源采用上海全力电器双路可调直流稳压电源。每组4 个试件进行并联接线,同时将电源正极与钢筋相连,塑料槽中的铜板与电源负极相连进行通电。试件通电腐蚀示意图如图2所示。

图2 试件通电布置图

1.3 试件加载

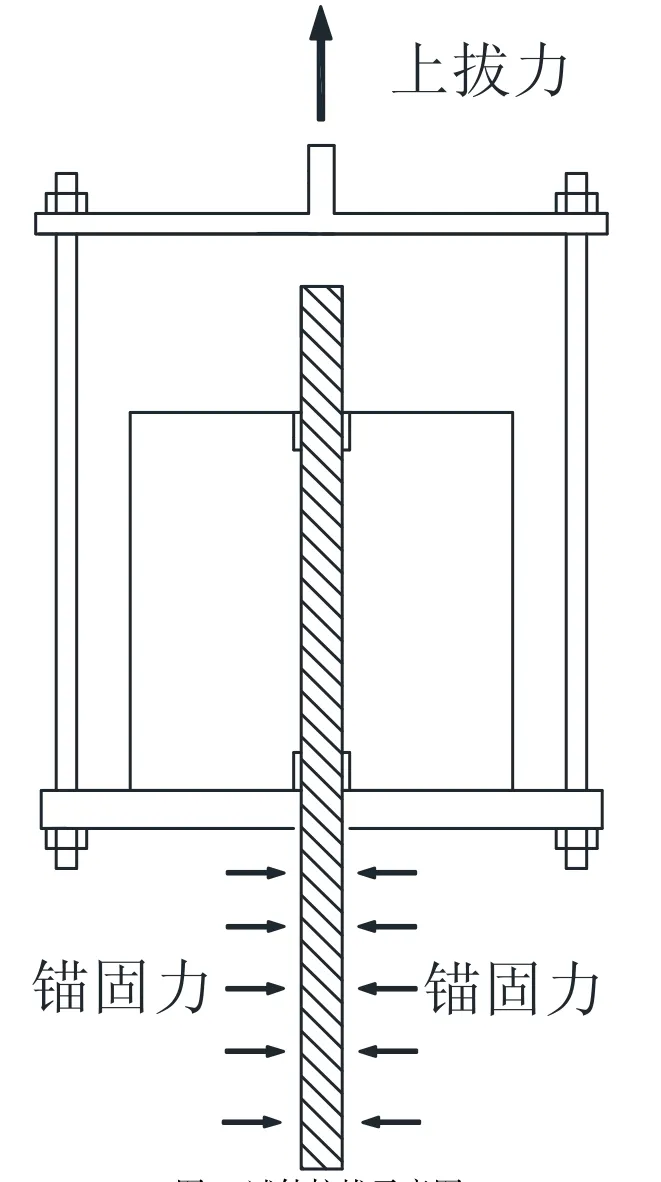

实验加载仪器为MTS 疲劳试验机,其最大加载量1000kN。采用定制的钢架作为本试验的加载装置。将试件放置于该钢架底部,加载端钢筋穿过下侧铁板的孔洞,并用试验机自带的平头夹板夹住,同时试验机上的夹具夹住钢架上方的铁柱,此时钢筋被夹具固定,而试件随铁架向上运动,钢筋会被逐渐拔出。拉拔试验的加载速率设定为2mm/min,连续加载至试件破坏。试验中在试件的加载端和自由端分别布置两个位移计,用以测量试验过程中钢筋自由端和加载端的位移。试件拉拔示意图如图3、4 所示。

图3 试件拉拔示意图

图4 试件拉拔布置图

2 试验结果及分析

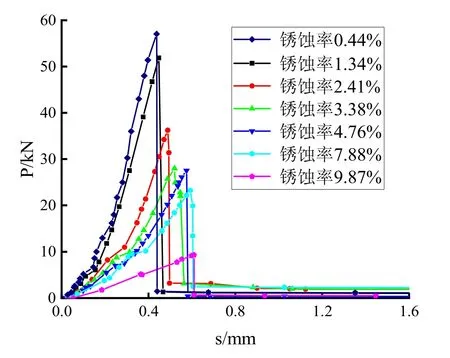

试件在通电腐蚀的过程中,由于钢筋产生电化学反应,锈蚀产物膨胀,导致试件表面产生一定的锈胀裂缝,并且在试件拉拔过程中裂缝沿着原有的锈胀裂缝继续扩展,最终形成一条贯穿截面的裂缝,发生劈裂破坏,砂浆对钢筋握裹力基本消失,残余荷载近乎为0。各锈蚀试件的拉拔—滑移曲线如图5所示。

图5 不同锈蚀率下的荷载—滑移曲线

由图5可知,钢筋与砂浆的界面粘结性能随着钢筋锈蚀的加剧而不断衰退,但在锈蚀率达到0.5%时,钢筋与砂浆界面粘结强度得到一定提高,出现这种现象有两点原因:其一,微量的锈蚀产物产生后填充了钢筋与砂浆界面的空隙,导致钢筋与砂浆间的摩擦力增加。其二,钢筋通电后产生的锈蚀物的体积约为锈蚀前的2~4 倍,该膨胀力挤压钢筋四周的砂浆,导致砂浆对钢筋的握裹力增加,粘结强度因而得到增强。随着钢筋锈蚀率的增加,产生的锈胀应力继续增加,试件表面开始出现裂缝。裂缝的出现直接导致前期产生的锈胀应力得到释放,钢筋与砂浆的握裹力显著下降,进而导致两者之间的粘结力降低。当锈蚀率达到10%时,粘结强度基本消失。

3 小结

本文通过钢筋钢筋—混凝土试块的中心拉拔试验,研究了不同锈蚀率情况下钢筋—混凝土界面粘结强度的变化规律,得到的结论如下:在钢筋锈蚀初期,钢筋表面产生的锈蚀产物增加了砂浆对钢筋的握裹力,粘结强度得到提高。随着锈蚀加剧,试件表面产生裂缝,锈胀应力被释放,粘结强度开始呈衰减趋势。