滚动轴承的加工工艺探讨

韦开伟 广西理工职业技术学校

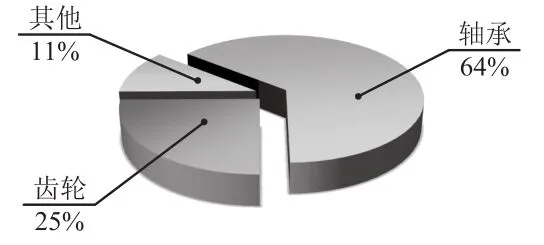

滚动轴承因其具有摩擦系数小、回转精度高等特点而被广泛用于各类工程机械,但由于恶劣的使用工况和承担较大径向力的原因,使其也是较为容易受损的部件。如图1所示,据统计,在所有的机械故障中,由轴承直接或间接引发的故障所占的比重最高为64%,次之是齿轮引起的故障占25%。旋转机械的各类故障中有30%的故障与轴承损伤有关,仅有10%-20%的滚动轴承可以达到设计寿命[1]。而滚动轴承一而滚动轴承一般用于支撑轴类等旋转零部件,支撑件的工作状态直接关系到整个动力传动系统的工作效率,从而其在设备动力传递中起着至关重要的作用。一旦滚动轴承发生故障或失效将会直接影响设备的正常工作,甚至导致设备停机带来巨大的经济损失及人员伤亡[2]。从而研究滚动轴承的加工工艺,针对其中的关键工序提出相应的质量控制方法,以保质保量的完成滚动轴承的加工,对于提高滚动轴承本身乃至整机的寿命和可靠性具有十分重要的意义[3]。

图1 引起设备故障的各部件占比

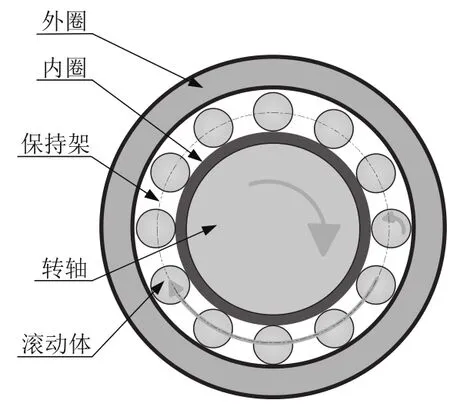

以滚动轴承中典型的深沟球轴承为例,其一般由内圈、外圈、滚动体和保持架四部分构成。如图2所示,滚动体在将滑动摩擦转化为滚动摩擦的过程中起着关键性的作用,而内、外圈是其承受径向力的关键部件,故本文以应用最为广泛的深沟球轴承为研究对象,主要研究其滚动体和内外圈的加工工艺,并针对其中的关键工序提出相应的质量控制方案,以期为滚动轴承的加工和制造提供一定的参考。

一、滚动体加工工艺

图2 深沟球轴承结构

滚动体的原材料为钢丝,目前各生产厂家使用的钢丝主要以国产为主,也有部分钢丝从日本、韩国等地进口。滚动体的加工主要包含以下八个工序,分别是:①钢丝采购及质量检验→②球坯冷镦成形→③光磨→④热处理→⑤强化→⑥硬磨→⑦细研→⑧抛光。在这些工序中,①④⑦对于滚动体的质量有直接的影响。首先,在采购钢丝时,要选择有相应资质和良好口碑的厂家,在钢丝到货后,要严格执行抽检制度,客观真实的进行原材料的测试,以保证所采购的钢丝强度、刚度和耐疲劳能力能够达到设计要求;其次,在进行热处理的过程中,要严格控制好处理的温度和时间,以保障热处理的质量;最后,细研工序属于钢球的精加工,是保障滚动体质量最后的保障,故在细研的过程中要合理控制研磨时间,在研磨后要严把质量关,并制作专用的量具,控制好滚动体的上下偏差。此外,对于研磨后滚动体的质量检测可以在使用简单量具的基础上,引入基于涡流探伤原理的内部质量检测仪器,进而保障滚动体外部尺寸的同时也易于了解滚动体内部的质量。

二、内外圈加工工艺

滚动轴承的内外圈均为薄壁件,但是承受着被支撑件传来的径向力,而且这种径向力对于内外圈的局部是周期循环的,所以内外圈易于出现疲劳,产生疲劳缺陷。为了提高内外圈的强度、刚度和耐磨性,使使用寿命能够达到设计寿命,在内外圈加工过程中需要对其进行热处理的基础上还要进行渗碳处理。一般而言,滚动轴承内外圈的加工工艺流程为:①原材料采购及检验→②锻造毛坯③退火→④粗车→⑤渗碳→⑥精车→⑦钻铣槽或孔→⑧淬火→⑨精磨。上述工艺中原材料的检验、渗碳、精磨对内外圈的质量起到十分关键的作用。原材的质量直接影响到内外圈的质量,所以在原材料的检验过程中务必要控制好钢棒料的质量,做到粗检的同时抽样精检其内部合金元素、金相等。渗碳过程中,要严格控制渗碳层深、渗碳层的梯度变化率和各深度的硬度等。精磨是内外圈加工的最后工序,在精磨的过程中要严格控制研磨参数,研磨后也要做好相应的质量检测,控制好精检和粗检的比例。此外,由于内外圈属于薄壁件,热处理的过程中易于出现不规则、不可预料的变形,所以在精磨前和精磨后一定要做好相应的检测工作。

三、结论

本文以滚动轴承为研究对象,针对其滚动体、内外圈的加工工艺,在分析现有工艺的基础上,指出了其中主要影响滚动轴承质量的工序。并针对其中的关键工序,提出了相应的质量控制策略,以期能够保证滚动体和内外圈的质量,最终使得滚动轴承的使用寿命能够达到设计寿命,为整机的安全运行提供可靠保障。