桥梁基础钻孔灌注桩施工技术应用

(贵州宏信创达工程检测咨询有限公司,贵州 贵阳 550014)

一、工程概况

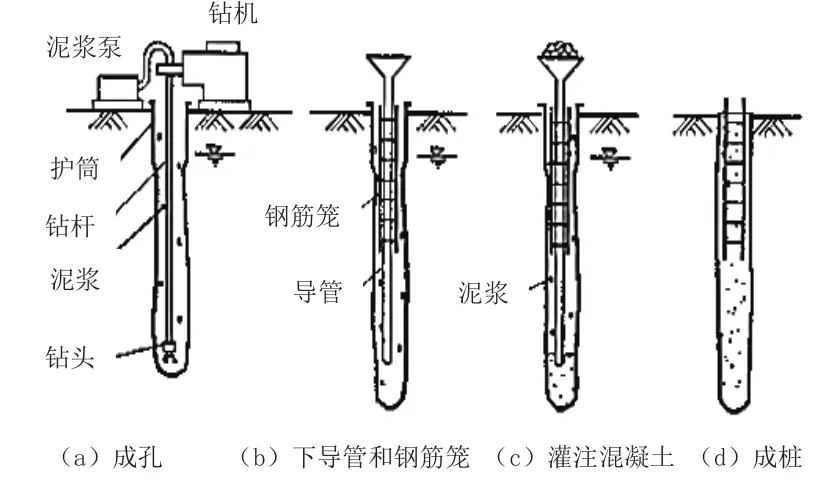

某长江公路二期项目按高速公路标准设计建设,全线长49.385km,包括13座桥梁、1处隧道、5处互通式立交、3处匝道收费站、1处路段管理中心和2处养护工区。其中,跨江主桥长1.855km,引桥长12.45km,主桥跨径布置为100+300+800+300+100m,按双塔四索面分离式钢箱梁斜拉桥型式设计,索塔高度为255.4m,并在承台下设置30根变直径桩基设计的钻孔灌注桩,将承台底面到冲刷线以下10m以内的桩径设置为3.5m,其余桩径设置为3m。本桥梁基础钻孔灌注桩设计施工流程详见图1。

图1.钻孔灌注桩施工工序

二、施工技术要点

(一)护筒埋设

护筒是钻机沿桩位垂直顺利钻孔的基础,还具有保护孔口、提升孔道内泥浆水头且避免塌孔等作用。根据桩径尺寸,埋设护筒的内径应控制在20~40cm以内,并保证护筒中心线和灌注桩中心线重合,偏离程度不能超过50mm,且竖直线倾斜程度不超过1%。振捣位置按照挖坑埋设法施工,并严格控制护筒四周黏土结构的密实度。根据本工程桥梁设计要求以及工程区水文地质条件,确定护筒的埋设深度为2~4m。

(二)制浆及泥浆性能要求

1.泥浆性能参数

泥浆和4℃同体积水的质量比即为泥浆的相对密度,随着相对密度的增加,其对孔壁侧的压力随之增加,孔壁稳定性及悬浮携渣性能也越来越好。但相对密度的增加也会导致浆液失水量增大,附着于孔壁的泥皮增厚,给混凝土灌注和清孔施工带来很大难度。

粘度是泥浆运动过程中,各分子或颗粒之间产生的摩擦力。泥浆粘度越大,孔壁泥皮越厚,越有利于预防翻砂、阻隔渗漏以及增强悬浮携渣能力,但会增大泥浆净化难度,影响钻速及泥浆泵性能的正常发挥。

静止的泥浆受外力开始流动所需的最小力即为静切力。静切力太大,会阻碍泥浆正常流动,且沉淀池内泥浆沉渣不容易沉淀,净化速度及钻速减缓;相反,静切力过小,则不利于悬浮携渣效果及钻速的提升。

2.泥浆制备

本工程在选用黏土时,着重挑选水化快、造浆性能优良、粘度大且具有以下特征的膨润土:自然风干后不易掰开,刀切切面光滑且颜色深,浸水后粘滑感强烈,加水拌和成泥膏后能轻易搓出1mm的长条。考虑到施工成本,可采用品质略差的黏土,并按30%比例掺加塑性指数至少为25、粒径超出0.1mm、颗粒含量6%以内的黏土。

为缩短泥浆制备时间,可事先打碎黏土。此外,必须严格按照设计要求进行泥浆制备及用量的确定。

(三)钻孔及清孔

在钻孔施工前,先将钻机安放在钻孔侧,并防止钻机出现偏移。开始钻孔后,严格按设计要求控制钻速,并开启泥浆泵循环钻进,在护筒底部钻进的过程中,先放慢速度,待钻头全部进入地层再恢复正常钻速。钻进结束后,全面检查钻孔质量,待钻孔质量达设计要求后再进行后续工作。钻孔施工过程中,泥浆的性能指标要求如表1所示。

表1.钻进施工对泥浆性能的要求

全面检查孔深与孔径,待各项指标符合设计要求后,根据孔道内的实际情况选择合适的清孔方式进行孔道清理,以防止塌孔。清孔过程中,尽量不采用加深钻孔方法,清理完毕后,应提取孔底泥浆进行性能检测,清孔后泥浆相对密度应达到1.05~1.1,粘度应为18~20Pa.s,含砂率应不超过2.5%,胶体率应至少达98%。

(四)制作钢筋笼、安装导管

本工程采取分段方式进行长骨架制作,由吊装及运输条件决定每段骨架长度,接头处应交错分布,并在骨架外侧按2m的竖向间距增设垫块,在骨架顶端安置吊环。主筋及箍筋间距误差应不超过±10mm和±20mm,骨架顶面、底面高程误差应在±20mm、±50mm范围内,倾斜度在±0.5%以内,骨架保护层厚误差应不超出±20mm。

通过对水密和接头抗拉等部位的导管试验检测导管性能,确保水压至少为孔道内水深压力的1.3倍,且不低于导管壁内压力最大值的1.3倍。

(五)灌注混凝土

根据设计及相关规范严格控制混凝土配合比,并按照设计配合比进行混凝土拌和。使用强度等级为42.5的硅酸盐水泥,并将其初凝时间控制在2.5h以上;集料主要为卵石,集料最大粒径应控制在导管内径的1/6~1/8范围内。本工程主要采用汽车泵送方式灌注混凝土。

为保证混凝土灌注的连续性,应在首批混凝土灌注结束后立即进行第二批的灌注,并加强混凝土灌注误差控制。导管深度控制主要以孔道内所灌注混凝土高度为依据,导管提升过程中必须保证轴线竖直居中,如果被卡住,应缓慢转动导管,使其与钢筋笼离开一定距离并移至钻孔中心后再均匀慢速提升。根据孔道内混凝土的上升程度及时拆管,并加强拆除速度控制,保证一次到位,拆除后的导管必须及时冲洗。

三、施工质量控制

(一)孔壁塌落控制

护壁泥浆配合比设计不合理、护筒埋深不足且埋设位置不当、未精确控制成孔速率、孔内水头高度不足等是导致桥梁基础钻孔灌注桩孔壁塌落的重要原因。

为有效防止和解决孔壁塌落问题,应结合工程区水文地质条件严格控制钻速,并合理选择泥浆材料及配合比,如地下水变化幅度较大,必须升高护筒、增大水头。在安装钢筋笼时,必须严格遵循钢筋笼绑扎、吊装等设计步骤,一旦出现孔壁塌落,首先必须明确塌落位置,再用砂与黏土混合料填充塌孔,对于尺寸较大的塌孔,应将其填充密实并检测无误后再进行钻孔施工。

(二)混凝土灌注堵管控制

灌注导管安装之前,应全面检查导管性能质量以及是否存在孔洞和裂缝,并进行水密承压及接头抗拉试验。严格按照设计配合比进行混凝土浆液的拌和与运输,加强灌注时间控制,避免因混凝土浆液拌和不均匀、塌落度过小及混凝土浆液在导管内停留时间过长而导致卡钻。

(三)桩身混凝土断桩控制

在混凝土灌注过程中如遇桩身混凝土断桩,必须加强导管埋深控制,并安排技术人员进行拔管施工指导,根据重锤实测孔内混凝土面的实际值控制拔管长度,导管埋深应控制在1m及以上。

四、结语

本桥梁工程基础钻孔灌注桩施工过程及运行结果表明,基础钻孔灌注桩施工技术具有承载力强、工期较短、受其他因素影响小等优势,在桥梁工程中应用相当广泛。需要注意的是,基础钻孔灌注桩施工技术隐蔽性较强,地下作业环境复杂,施工质量控制难度较大,为避免施工过程中发生安全事故,技术人员必须加强对泥浆配置质量、钻进施工各个环节的质量控制以及返浆性能参数的检验,保证桥梁基础桩基成孔施工顺利进行。