注水系统节能措施研究与挖潜

张兴波 常超(大庆油田有限责任公司第四采油厂)

油田的注水开发系统是一个比较重要的系统,这一系统是由多个部分共同组成的,每一个部分都相互连接并且相互作用,共同构成的系统在整个注水开发的过程中占据了一个相当重要的地位[1]。某油田采用分压注水、注水泵匹配提质增效、注水站避峰填谷的措施降低能耗[2]。另外,某油田提出停运区块内1 座注水站及1 座深度污水站结合高低压注水管网连通性确定优化方式[3]。

1 现状

某注水站自投产以来保持外输水驱井排,2007 年开始增加三元井排,目前注水站注水泵5台运2备3,外输水驱三元井排,日耗电量86 509 kWh,日注水量14967m3,单耗5.72kWh/m3。

由表1 可知,注水泵效率不高,平均泵效为76%。现场通过对电动机温度进行录取发现,电动机温度高,导致冷却水更换频繁,增加用水量,最大用水量为833 m3/d。通过计算得出,注水泵轴功率升高,注水单耗上升,增加用电量,最高单耗为5.72 kWh/m3。

表1 注水泵泵效统计

2 注水系统简介

随着科学技术的发展,经过一系列的完善之后, 当前的地面注水系统形成了注水管网联网、污水处理系统等完善的设备,达到了油田开发的需求标准[4]。

2.1 工艺

注水站工艺流程如图1 所示。深度污水单元、三元污水单元来水进入注水罐,通过注水泵将罐内污水外输至水驱、三元驱井排,同时利用冷却水系统对注水电动机进行冷却,利用润滑油对轴瓦进行润滑。

图1 注水站工艺流程

2.2 生产

伴随着油田的开发,随之而来的注采不平衡的问题日益严重。而注水站作为整个油田系统的能耗大户,所用能耗日益提升,平均泵水单耗在5.72 kWh/m3左右,单耗过高,面对目前油田整体形势,单耗过高问题需要妥善解决。针对以上问题提出三项措施降低注水系统能耗。

3 注水系统节能措施的研究与挖潜

3.1 调整优化注水泵抬量与轴窜量

注水泵转子在定子中必须有较好对中,否则会产生磨擦造成泵的振动。这种振动不会太大但泵效下降很快;因此,在泵的组装过程中必须按标准将转子与定子的对中调整好,将转子的抬量调整到最佳,并盘车灵活[5]。注水泵抬量为注水泵运行过程中泵轴径向移动的距离,注水泵窜量为注水泵运行过程中泵轴轴向往复运动的冲程。

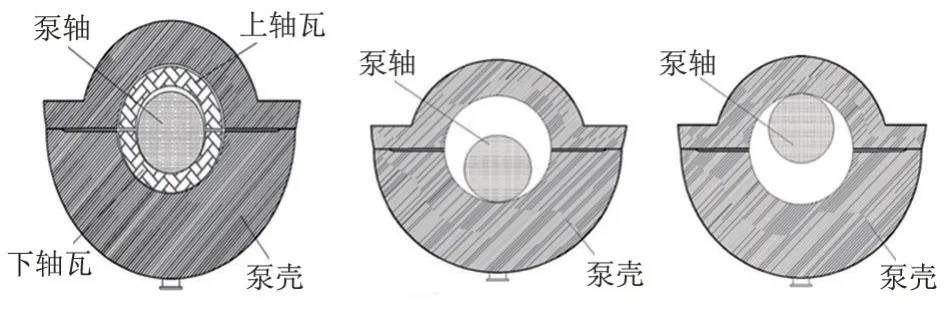

3.1.1 轴瓦抬量测量

取下上下轴瓦,用百分表进行测量,测量数值为总抬量。取下上瓦,用百分表法对轴径向位移进行测量,测量数值为上抬量,具体方法见图2。

图2 抬量测量

3.1.2 轴窜量测量

高压离心泵运行中,当导叶中心与叶轮中心正好对准时,水泵的水力损失较小、效率较高是理想的经济运行状态[6]。测量时将平衡盘卸下,装上轴套用游标卡尺法对轴轴向位移进行测量,测量数值为总窜量抬量;将平衡盘装上,再次进行测量,测量数值为工作窜量,具体方法如图3所示。

图3 轴窜量测量示意图

3.1.3 抬量与窜量的调整标准与调节方式

轴瓦抬量:上抬量等于总抬量的二分之一减0.05 mm;轴窜量:工作窜量等于总窜量的二分之一减0.5 mm。抬量通过松紧一下顶丝让瓦架和轴瓦上升或下落一点,窜量通过磨削平衡盘或加垫片增大或减小窜量。

3.1.4 现场试验

通过以上操作方法,对目前运行的1#注水泵进行现场试验得出以下结论:顶丝需上调0.25 mm,平衡盘需加垫片0.4 mm。具体调节情况见表2。

表2 注水泵调节情况

对调节前后10 天的数据进行录取比对发现,平均电动机温度下降4 ℃,平均单耗下降0.25 kWh/m3,平均泵效提升3.1%。

3.1.5 抬量调整周期的摸索

通过对注水泵年运行数据进行汇总分析得出,年初调节后,2—11月泵效维持较为平稳,11 月后泵效降低,将调整周期设置为9个月。

3.2 绘制注水泵特性曲线,寻找最佳排量

3.2.1 录入与计算注水泵的基本数据

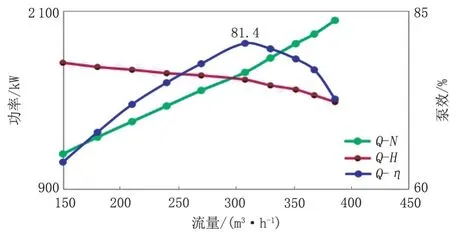

离心泵的特征曲线可用H-Q曲线表示。为了控制离心泵的流量, 必须改变管路或泵的特征。管路特征曲线的改变可利用泵排出口阀门进行调节,泵特性曲线的改变可利用泵转速进行调节。并联泵工作时,流量增大,是由管路特性的工作点发生变化引起的。当采用调速泵时,水泵的流量与扬程的关系及流量与工作效率之间的关系随转速的改变而变化[7]。选择1#注水泵分8次对注水泵的基础信息进行录入,录入结果注水泵基础信息见表3。

表3 注水泵基础信息

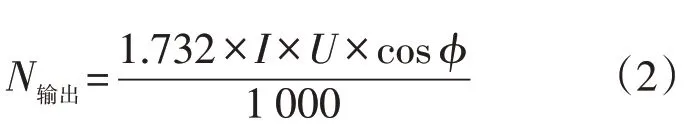

对录取的注水泵电压、电流、流量、泵压等数据进行汇总,通过公式(1)、(2)计算出轴功率、泵效[8],并绘制1#注水泵特性曲线(图4),得出1#注水泵最佳流量;同时,应用次方法计算出5台注水泵最佳工作点泵效及流量见表4。

式中:η泵为注水泵效率,%;N有为注水泵有用功率,kW;N轴为注水泵轴功率,kW;N输出为注水泵轴功率,kW;I为注水泵电动机电流,A;U为注水泵电动机电压,V。

图4 1#注水泵特性曲线

表4 注水泵最佳工作点泵效及流量

3.2.2 现场试验

对运行的4#注水泵进行实验,每2 h 录取注水泵数据。当数据变化时,先通过曲线找出最佳排量,然后通过泵出口调节至最佳排量,最后计算当天单耗与前1 天对比。平均单耗下降0.12 kWh/m3,耗电量下降1 289 kWh,年节约成本110余万元。

3.3 安装空气换热冷却装置,降低冷却水用量

油田注水系统是油田投资的主要环节之一,强化注水管理、提高注水设备的运行效率对降低油田生产成本有重要意义[9]。冷却效果差,会导致冷却水需求量增加,冷却水泵负荷增大,电动机温度过高,影响安全运行[10]。

3.3.1 冷却水用量

原注水泵电动机的冷却是采用清水强制冷却方法。1 天要换3~4 次水,冬季日用水量为500 m3,夏季日用水量为700 m3,暑天最热时日用水量达800 m3左右。研制此装置的目的就是用自然空气换热的方法对电动机进行冷却,从而节约清水的用量,减少员工劳动强度[11]。

3.3.2 工作原理

在电动机外壳两侧各安装1个(360mm×290mm×50 mm)通风装置,内有两到三层灰尘过滤网,对电动机进行通风,达到换热降温节水的目的。

3.3.3 效果对比

通过改造后2年的实际运行来看,用水量平均每天在300 m3以下,冬天在200 m3以下,甚至更少。现在1 天换1 次水即可满足生产需要,此项革新不仅大幅降低了冷却水的用量,年节约冷却水16.2×104m3,而且对电动机温度的控制也起到了积极的作用,年经济效益创48.6万元。

4 结论

1)通过对注水站实施措施探索,确定了注水站内注水泵总抬量为0.65 mm,总窜量为7 mm。

2)针对注水系统能耗高的问题,通过调整注水泵抬量与窜量、摸索注水泵最佳排量,该站能耗有所降低,单耗由原来的5.72 kWh/m3降至5.35 kWh/m3;同时,也延长了在用机泵的使用寿命,年节约成本110余万元。

3)研发空气换热冷却装置,年降低注水泵冷却水16.2×104m3。