紧凑型水力旋流器在线清洗方法研究与实践

王维诚,李智勇,蒋孟生,朱冬银

(1.中海石油(中国)有限公司深圳分公司, 广东 深圳 518000)

(2.海南民益工程技术有限公司, 海南 海口 570100)

20世纪80年代以来,以水力旋流器技术在液-液分离领域的成功开发应用为标志,油田集输处理系统进入一个新的技术改革期。目前,中海油的水力旋流器主要应用于原油除砂、原油脱水和污水除油等方面,尤其是污水除油方面有大量应用实例。海上油田普遍具有无水采油周期短、含水上升快、油田产液量大的特点,油田进入高含水期后,生产水的处理成了海上采油的核心工作[1],由于油田生产水高矿化度,且含污油、泥沙和化学药剂等杂质,水力旋流器运行一段时间后,容易出现分流口堵塞问题,影响水力旋流器的除油效率[2],而频繁的开盖清洗不仅影响油田产量,还增加采油成本。

针对水力旋流器分流口频繁堵塞,水力旋流器处理效率下降问题,为减少开盖清洗频率,本文在水力旋流器现有的在线清洗措施上,进行深入研究和改造,提供了一种更高效、实用性更强的在线清洗方案。

1 水力旋流器的工作原理

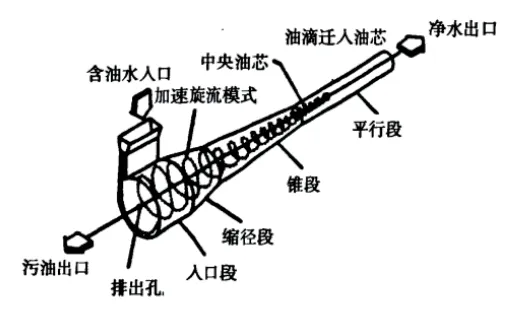

水力旋流器是一种应用于非均匀相混合物分离的设备,其工作原理是利用内部建立的离心场将不同密度差的两相液体混合物有效分离。如图1所示,以应用于污水除油为例,在压力作用下,流体通过入口进入旋流管腔内,沿轴向螺旋流动,在向下流动的锥段缩径面上得以加速,逐渐产生油水分离所需要的强离心力。其中细锥段补充离心和摩擦损失以保持流体高速流动,作用在重质水相的离心力使水沿锥段壁运动,轻质油相移向中心形成低压油芯[3]。最终,外部水相进入尾管段从水相出口流出,低压油芯由于底流口的背压沿逆水流方向流动,从同心设置的油相出口流出。

图1 水力旋流管结构图

2 水力旋流器处理效果的影响因素

从水力旋流器工作原理可知,旋流器内部流动结构复杂,影响分离效果的因素较多,目前已确定的主要影响因素有油滴粒径、温度、含油浓度、密度差、压力差和旋流管堵塞情况等[4]。

(1)油滴粒径:油滴粒径越大,其向中心轴部位运动的速度越快,旋流器的分离效率越高[5];

(2)温度:它同时影响液体密度和黏度;

(3)含油浓度:在一定的入口含油浓度范围内,分离效率随着含油浓度的增加而增加;

密度差:油水分离的动力,密度差越大,两相分离速度越快,当油水密度差小于50kg·m-3时,不宜采用旋流器作为污水处理装置使用;

(4)压力差:压差量不直接影响分离效率,但影响水力旋流器的流量和分流比,进而对分离效率产生影响;

(5)旋流管堵塞:进入水力旋流器的生产水多少含有污油和泥沙,当水力旋流器长时间运行之后,这些污油和泥沙很可能就会堵塞旋流管内部细小的孔径,降低水力旋流器的处理效果。

上述影响因素中,如果改变含油浓度、油滴粒径、温度和压力差,会引起系统波动,使整个生产流程受影响,在实际操作上存在很大的局限性。

旋流管堵塞,是每台水力旋流器运行一段时间后都会面临的问题,旋流管溢油口尺寸一般只有2mm左右[6],在来液中油泥、悬浮颗粒较多的情况下容易堵塞,影响水力旋流器的除油效率。我们通过对水力旋流器工作原理,内部结构,外部流程进行分析,通过试验-改造-再试验,寻找一种实际应用上具有使用价值和经济价值的操作方案,解决旋流管堵塞问题,提高水力旋流器处理效果。

3 水力旋流器在线清洗措施

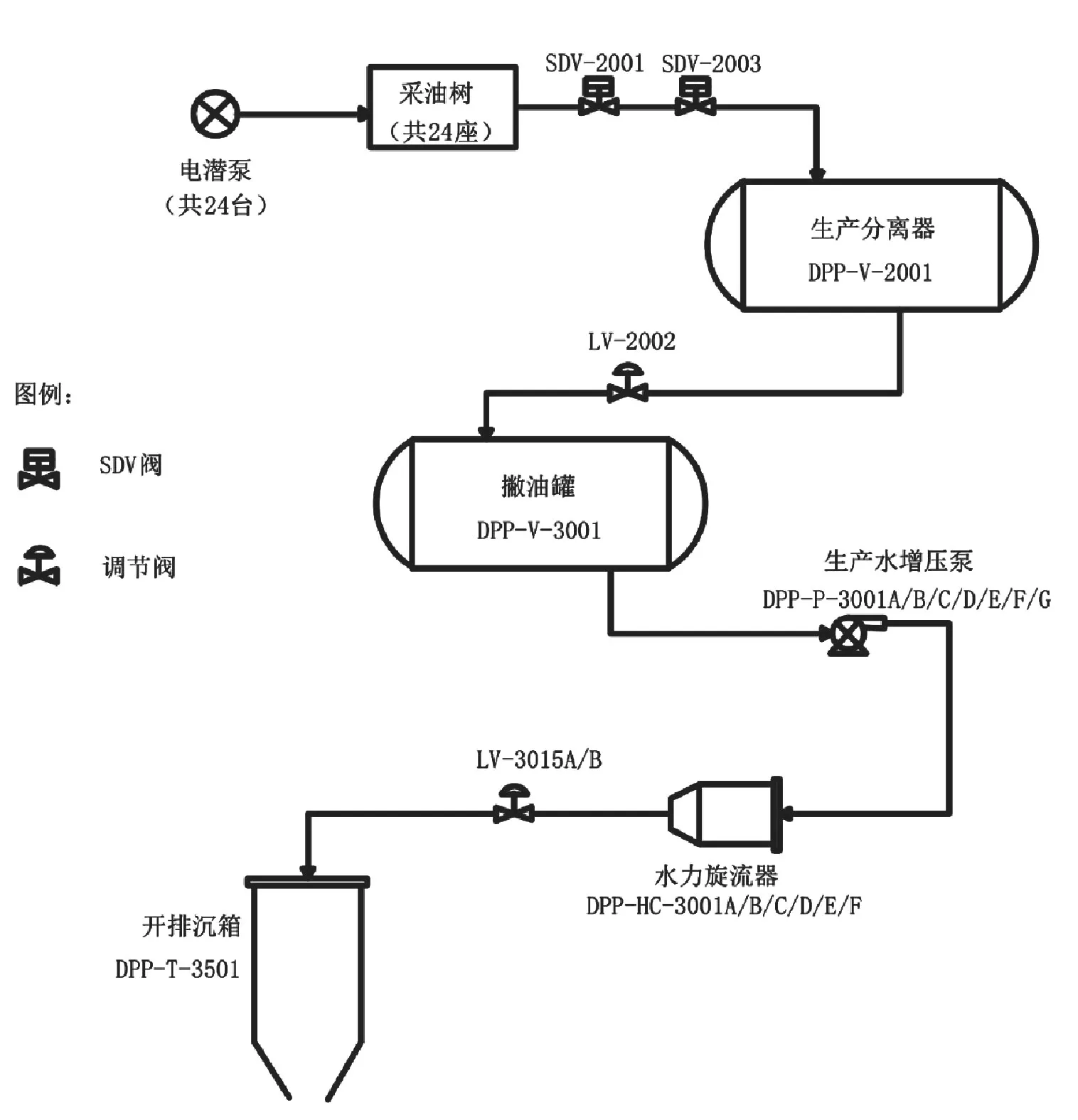

南海某采油平台目前日产液45000m3,综合含水率94.4%,平台含油生产污水经一级分离器处理后(OIW<150mg/L)进入撇油罐处理(OIW<50mg/L),再经生产水泵增压进入水力旋流器处理(OIW<30mg/L),最后进入开排沉箱,污水在开排沉箱以重力流形式流入海里,平台水处理流程见图2。

平台在投产后采取过一系列方法以提高排海生产水质量,如增注化学药剂、容器扩容、加大设备开盖清洗频率,优化维护保养等技术手段和措施,但收效甚微。平台排海水OIW月均浓度为17mg/L,流程波动期间外排水质变差,超过20mg/L。随着国家对海洋环境污染问题治理力度的加大,各项环评指标不断提升,因而降低平台生产排海水指标成了势在必行的工作目标。

3.1 水力旋流器在线清洗方案一

平台根据水力旋流器厂家推荐的在线清洗做法,制定了一套水力旋流器在线反冲洗方案一,

图2 某采油平台生产水处理流程

具体过程如下:

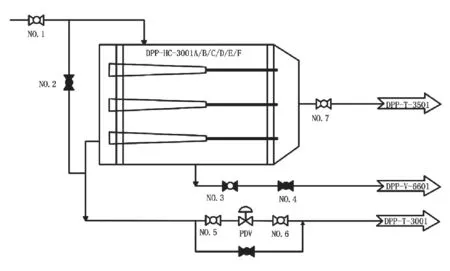

(1)关闭油相出口管线上的阀门NO.5和NO.6(如图3);

(2)打开旋流器进口管线至油相旁通管线上的阀门NO.2,此时高压水通过旋流器油腔经旋流管小孔反向进入旋流器水出口线,旋流管中的杂物在反向高压下被冲走;

(3)为保证更好的反冲洗效果,反冲洗时可反复开关反冲洗阀NO.2数次,利用水力冲击作用,冲洗堵塞的旋流管溢油小孔;

(4)反冲洗结束后,恢复正常流程,调整PDV开度,PDR控制在推荐值1.8-2.5之间。

图3 水力旋流器处理流程

3.2 水力旋流器在线清洗优化方案二

通过对水力旋流器的工作原理分析,旋流器运行期间大腔室液相处于一个相对稳定流态[7],流体中携带的污油、泥沙等大颗粒物会在腔室内沉淀聚集,积累一段时间后会掩埋底部旋流管,现场开盖清洗时也多次验证部分旋流管被沙埋。另外部分分散态油滴及轻质颗粒物会在腔室内上浮,在顶部聚集[8],随时间增加逐渐占满腔室上部空间,通过现场在线排放,并取样化验证实该项分析正确。

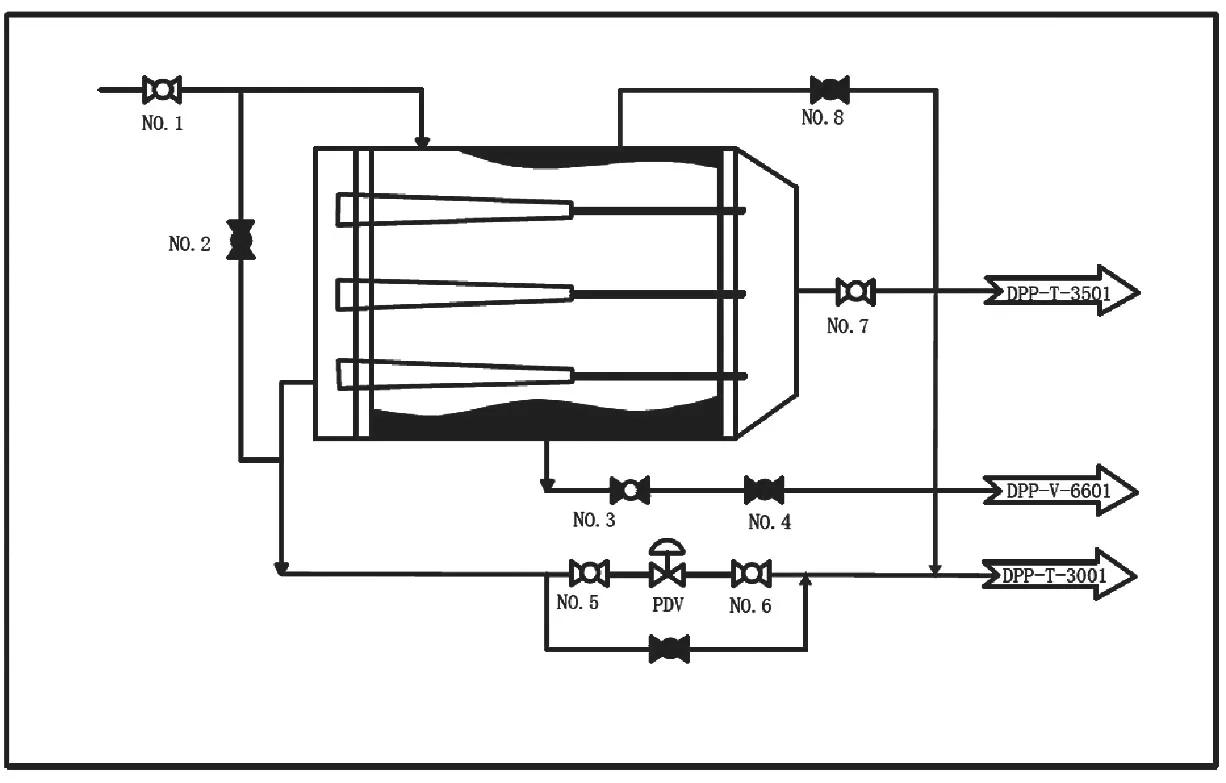

基于上述分析结果,在方案一的基础上,结合现场流程和管线安装情况,对水力旋流器在线清洗措施进行优化,新增一条从水力旋流器大腔室顶部排放至污油罐的管线,如图4,优化后的在线清洗措施如下:

(1)全开油相PDV阀,大水量正向冲洗旋流器油相,将旋流器油腔污油向污油罐排放,冲洗5-8分钟;

(2)排放腔室顶部污油:打开排放阀NO.8,将旋流器腔室顶部悬浮的污油杂质排放至污油罐,排放2-3分钟,取样口观察无污油后关阀;

(3)清洗旋流管:关闭油相出口管线上的阀门NO.5和NO.6,打开旋流器进口管线至油相旁通管线上的阀门NO.2,为达到更好的反冲洗效果,反复开关阀门NO.2,利用水力冲击作用力疏通堵塞的旋流管溢油小孔,清洗2-3分钟;

(4)冲洗腔室底部污泥:打开旋流器腔室至闭排罐的出口阀NO.3和NO.4,冲洗1-2分钟;

(5)清洗结束后,恢复正常流程,调整PDV开度,PDR控制在推荐值1.8-2.5之间。

图4 水力旋流器处理流程优化改造

4 效果对比分析

针对两种不同的水力旋流器在线反洗方式,我们在反洗结束,流程稳定后,通过提取水力旋流器水相出口的水样,化验水中含油浓度OIW值来分析这两种反冲洗方案对水力旋流器除油效果的影响。

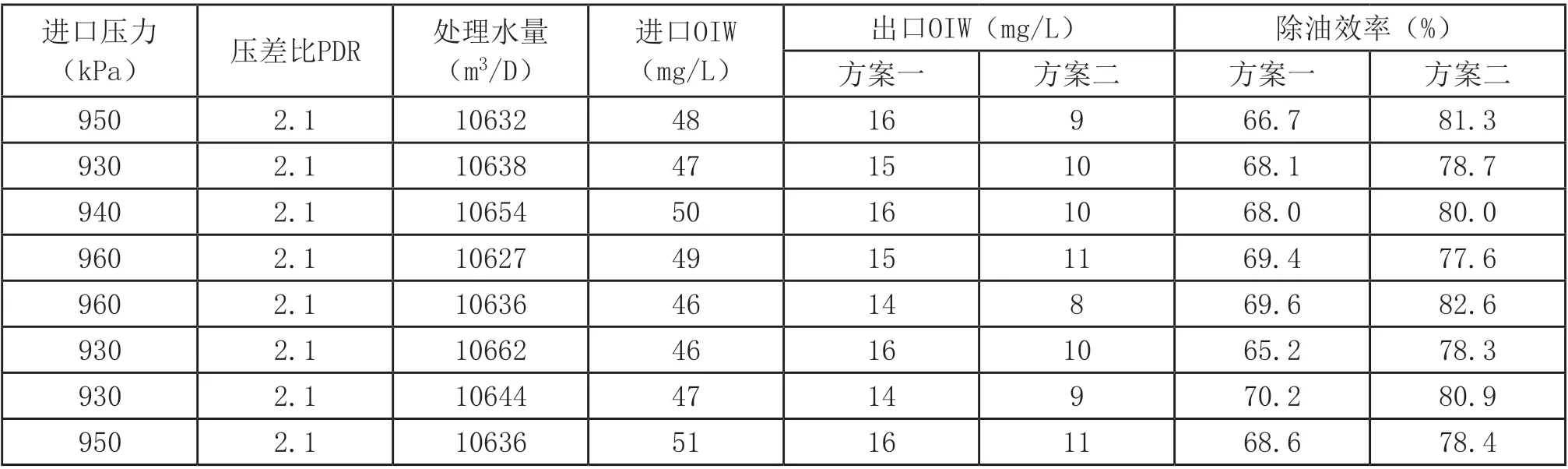

表1 单台水力旋流器在线清洗调试数据

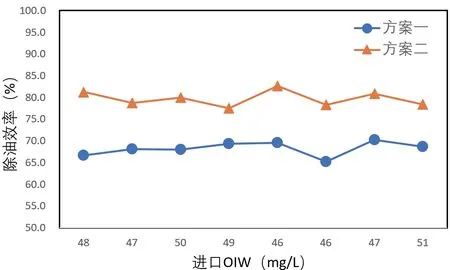

结合表1数据和图5曲线分析,正常工况运行下的水力旋流器,采用方案一或方案二的方法进行在线清洗,均能在一定程度上降低水相OIW浓度,有效解决旋流管堵塞问题,但是方案二的除油效率明显比方案一高。在确定两种水力旋流器在线清洗方案均有理想效果后,下一步,确定哪种方案将水力旋流器水相出口OIW值维持在较低的理想值的时间更长。

图5 两种水力旋流器在线清洗方案的除油效率(PDR=2.1)

图6 对比三个在线冲洗周期内方案一和方案二的效果

根据图6中两种方案的对比结果分析,可看出方案二在线清洗结束后,水力旋流器水相出口OIW能降至一个较低值,之后会缓慢上升,上升速度比方案一慢,上升至20mg/L的时间比方案一长。如果采用方案二的在线清洗方式,可延长水力旋流器的在线清洗周期,减少人员工作量。

5 结论

(1)水力旋流器旋流管的溢油口较小,尺寸一般只有2mm左右,在悬浮颗粒较多的情况下,容易形成堵塞,导致油水分离效果不佳;

(2)经过优化改造后的水力旋流器在线清洗措施,对水力旋流器清洗得更全面,可以满足现场操作要求,保持旋流器处于一个较高的处理效率,将排海水指标控制在较低值;

(3)对长时间连续运行的水力旋流器要进行清洗保养,保持在线清洗和定期停机拆卸清洗的方法相结合,能有效保护水力旋流器旋流管,维持较好的工况;

(4)海上平台由于空间受限,维修作业成本高,水力旋流器开盖清洗难度大、费用高。方案二的水力旋流器在线清洗方式对海上污水处理具有重要实用价值。目前,我国海上大部分采油平台上,基本都配备水力旋流器进行污水处理,而环保部门对生产排海水指标要求越来越高,提高水力旋流器的处理效果已成为海上原油生产的瓶颈问题。此操作方法简单、可行性高、效果明显,在经济、安全、环保等方面有重要意义。

◆参考文献

[1] 欧阳丽虎.水力旋流器在中海油的应用研究[J].中国石油和化工标准与质量,2012,32(5):128-129.

[2] 王涛. 水力旋流器清洗研究与应用[J].精细与专用化学品,2015,23(6):37-40.

[3] 李潇,陈巍. 水力旋流分离原理在海上平台的应用[J].石油和化工设备,2013,16(2):48-50.

[4] 刘杨,王振波. 水力旋流器分离效率影响因素的研究进展[J].流体机械,2016,44(2):39-42.

[5] 李枫,熊峰,刘彩玉,等. 油滴聚并破碎行为对水力旋流器分离性能的影响[J].石油机械,2019,47(6):73-78.

[6] 程博,代文. 惠州19-2油田水力旋流器调试实践[J].石油工业技术监督,2015,31(9):44-46.

[7] Mustafa Al Kayed Quteishat.Hydrocyclone flow characteristics and measurements[J].Elsevier Ltd,2020,73.

[8] Jaseer E.Hamza,Hussain H.Al-Kayiem,Tamiru A.Lemma.Experimental investigation of the separation performance of oil/water mixture by compact conical axial hydrocyclone[J].Elsevier Ltd,2020,17.