催化裂化烟气轮机及烟气管线故障分析

李超,李凤宇,宋林,崔问师,吴忠义

(大庆炼化公司炼油一厂一套ARGG车间, 黑龙江 大庆 163411)

1 烟气管线泄漏分析

1.1 情况说明

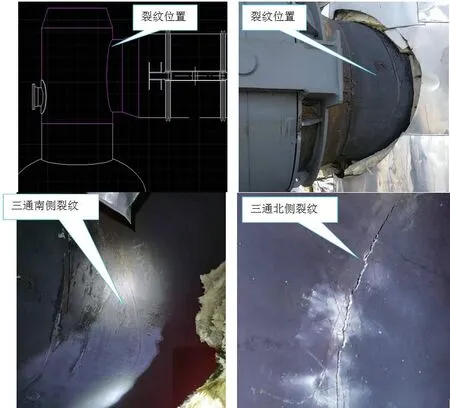

(1)2019年10月11日三旋出口至双动滑阀三通冲制部位相贯线处出现裂纹,分别于11日、12日两天先后处置裂纹并补强,具体情况见图1。

图1

(2)10月20日烟气管线至烟气轮机水平段1420×1220×500大小头处发现裂纹,具体情况见图2。

图2

1.2 原因分析

1.2.1 应力腐蚀开裂(SCC)腐蚀的特征非常明显,均是由外向内开裂,排除了因介质原因造成的开裂。

1.2.2 腐蚀原因及机理

应力腐蚀是拉应力和特定腐蚀介质共存时引起的腐蚀破裂。残余应力在本次泄漏事件中主要是焊道在焊接过程中的残余应力。发生SCC的基本条件:①材料因素:不锈钢的合金元素镍决定了发生SCC的敏感性,其含镍量在8%~10%的范围内,更容易发生应力腐蚀开裂。②环境因素:氯离子是最为常见的造成奥氏体不锈钢SCC的腐蚀介质,其他卤化物,如溴化物、碘化物等,也会造成奥氏体不锈钢SCC;③力学因素:焊接残余应力,冷加工残余应力和运行工况下的循环应力都是拉应力的来源。当这些拉应力的组合超过一定的限度时,将使金属很容易发生SCC。奥氏体不锈钢的氯化物SCC,最普遍接受的是阳极溶解机理,即阳极金属的不断溶解导致了应力腐蚀裂纹的形成和扩散,当裂纹一旦形成,裂纹尖端的应力集中导致裂纹尖端前沿区发生迅速屈服,晶体内位错沿着滑移面连续地到达裂纹尖端前沿表面,产生大量瞬间活性溶解质点,导致裂纹尖端(阳极)快速溶解。

1.3 主要腐蚀原因

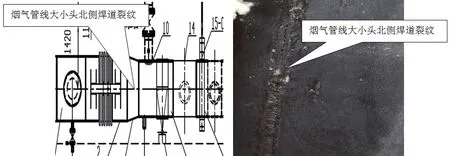

(1)三旋至双动滑阀应力开裂原为双动滑阀关闭后两侧膨胀严重不同步造成的(本次检修更换了双动滑阀阀板、修复了双滑节流锥处衬里,双动滑阀密封性能得到极大改善)。且垂直管段无吸收膨胀的方式,造成冲制管件开裂。如图3所示一套ARGG装置三旋出口垂直管段并无吸收膨胀设备,温差过大极易造成管线应力开裂。

图3

(2)有可能存在的焊接缺陷。烟气管线更换日期为2013年9月,出现开裂时间为2017年之后,如图4。

当初更换部分为除垂直管段外全部进行了更换,包括7个膨胀节、3个三通、1件大小头以及水平管段。近几年发生泄漏部位均为设备焊道部位如图4所示,泄漏位置多数集中在水平管段焊道。

(3)设计膨胀系数不能满足拉伸。如图所示烟气管线在热态情况下是自右向左拉伸,膨胀节没能完全吸收膨胀,是致使水平管段焊道发生断裂的诱发因素之一。

图4

(4)防腐保温材料Cl-离子含量超标。GB/T 17393-2008《覆盖奥氏体不锈钢用绝热材料规范》规定可溶出Cl-和F-总和不得超过0.06%,SHS 01033-2004《设备及管道保温、保冷维护检修规程》要求Cl-含量不得超过0.002%,设备管段的初始设计也要求执行国家标准,根据文献《奥氏体不锈钢的氯化物应力腐蚀开裂研究进展》一文的结论,温度越高304不锈钢SCC越敏感,在温度低于100℃且氯离子浓度低于100000μg/g工况下,其SCC敏感性较低;当超过温度或氯离子浓度后,SCC敏感性急剧增加。烟气管线防腐材料Cl-析出情况如图5所示:保温层裸露部分发现浅黄绿色痕迹,符合氯化物的物理性质,保温材料氯离子析出肉眼可见,推断隔热材料氯离子含量超标,加快了应力腐蚀开裂SCC速度。

图5

1.4 下步措施

(1)联系设计部门对烟气管线进行重新核算和设计,争取在下个检修周期进行改造以消除应力。

(2)对现有的22处焊道进行补强,采用焊接固定不锈钢板的方式进行加固,防止裂纹出现扩大化,现已经加固12处焊道。

(3)重新更换保温材料,按照GB/T17393-2008《覆盖奥氏体不锈钢用绝热材料规范》的标准进行采购,施工过程严格执行SHS 01033-2004《设备及管道保温、保冷维护检修规程》相关要求。

(4)在现有工艺条件下保持双动滑阀微小开度,让烟气两路去向膨胀更为均匀。

2 YL10000C烟气轮机振动高故障停机分析

2.1 情况说明

2.1.1 设备简介

一套ARGG装置烟气轮机型号为YL10000C,由中国石油集团渤海石油装备制造有限公司兰州石油化工装备分公司生产制造。

烟机主要性能参数:介质:催化再生烟气;进气温度:660℃;进气压力:0.31MPa(A);进口流量:150000m3n·h;输出功率:10500kW;额定转速:5838r/min;跳闸转速:6247r/min

2.1.2 近期检修及运行情况

2018年至2019年共检修6次,烟机具体运行情况如下:

(1)2018年1月15日、3月25日、7月11日、8月18日检修处理结垢问题。

(2)2018年10月31日装置停工期间,对烟机进行检修。

(3)2019年8月15日至9月5日装置停工检修,烟机检修,更换过渡衬环、静叶组、烟机转子、气封体和蜂窝密封,9月16日开机后烟机前振16.3μm、后振27.4μm,壳体振动5.2mm/s。对静叶角度进行调整优化,更换后的静叶角度由33.2°调整为32.8°,进一步提高烟机回收能力。9月16日11:00主风机组启机,各轴瓦温度、振动均正常;烟机前振最高16.3μm、后振27.4μm,至10月31日17:10停机累计运行45天,约1086h。

2.1.3 故障经过

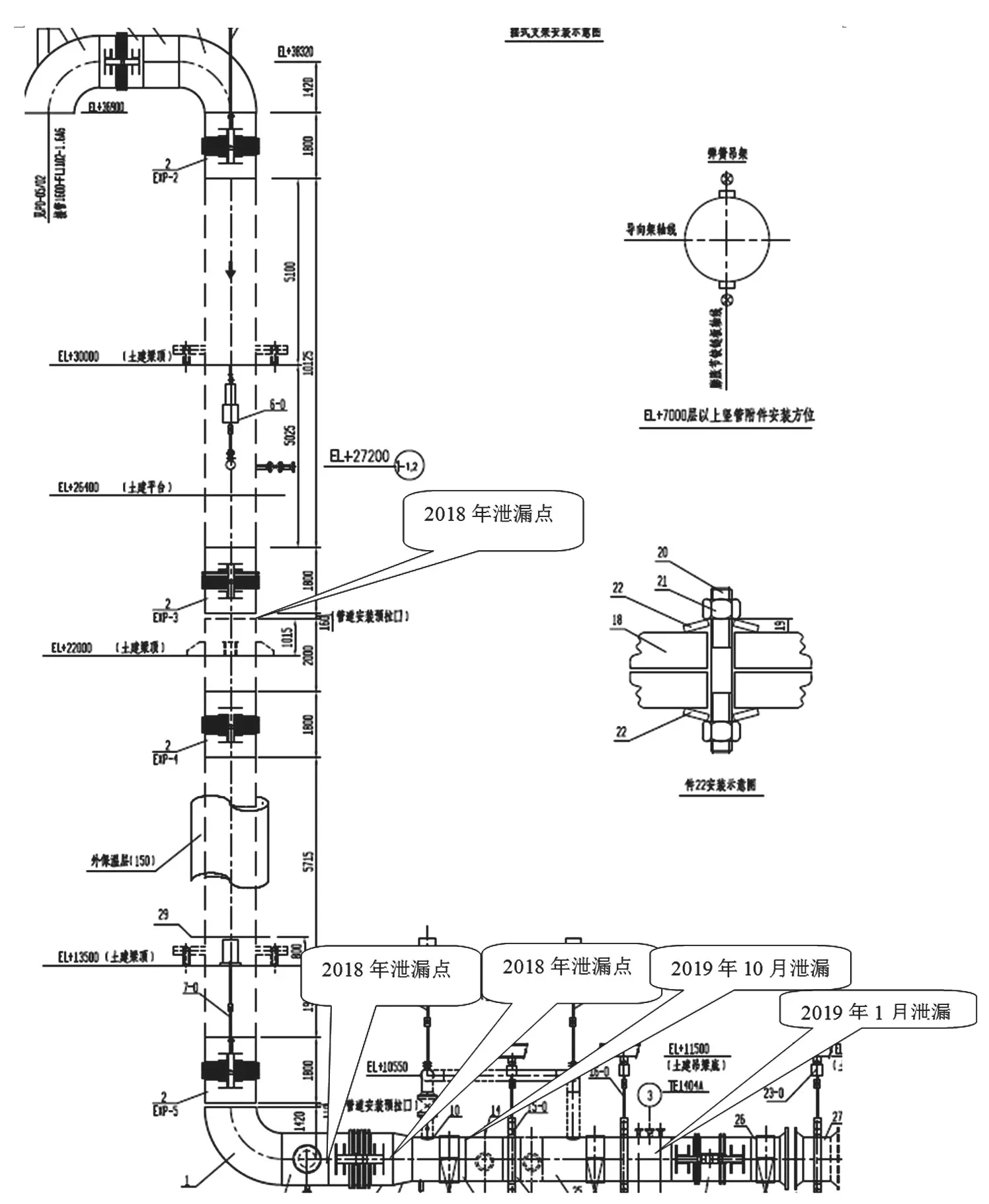

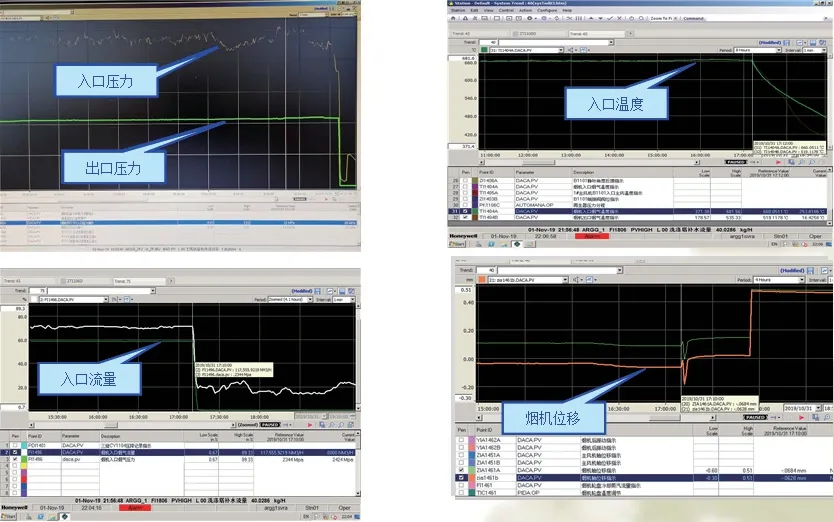

(1)2019年10月31日17:10烟机运行正常,前振YIA1461A/B振值分别为15.9μm和18.5μm、后振YIA1462A/B振值分别为15.9μm和17.6μm。

(2)2019年10月31日17:10:30烟机前振YIA1461A/B分别升至48μm和31.4μm,烟机后振YIA1462A/B分别升至31.6μm和23.2μm,随即恢复原值,未触发报警(报警值为50,联锁值为80),见图1。

(3)2 0 1 9 年1 0月3 1 日1 7:1 0:4 5 烟机振动Y I A 1 4 6 1 A/B、YIA1462A/B振值再次突然升高,YIA1461A振值超量程(无显示),Y I A 1 4 6 1 B 振值升至152μm,YIA1462A振值升至156μm,YIA1461B振值升至126μm,机组前后振分别触发2取2联锁停机,其中前振为第一联锁,见图2。

2.2 初步原因分析

2.2.1 解体检查情况

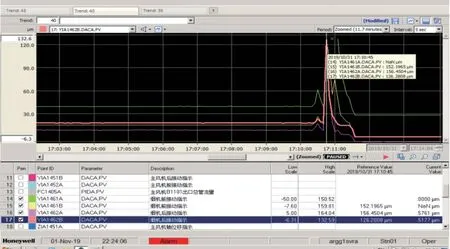

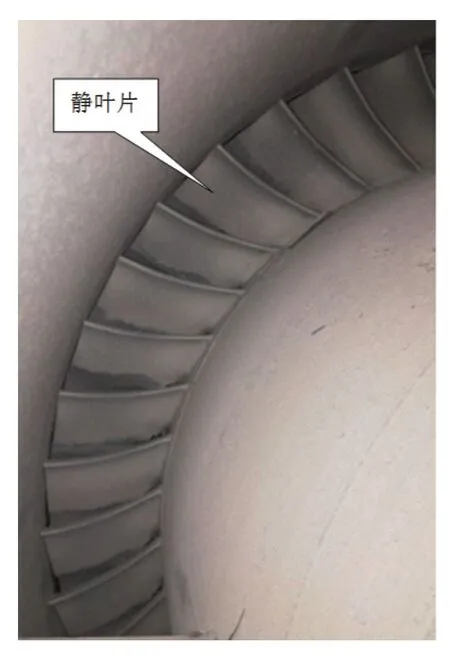

(1)拆除烟机导流锥时发现静叶组脱落,25片静叶片排气侧损坏(共43片),如图3、图4。

图1 烟机前后振第一次突然上升

图2 烟机前后振第二次突然上升

图3

图4

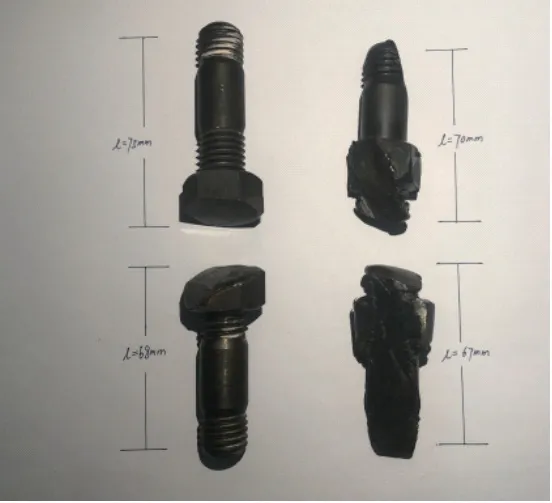

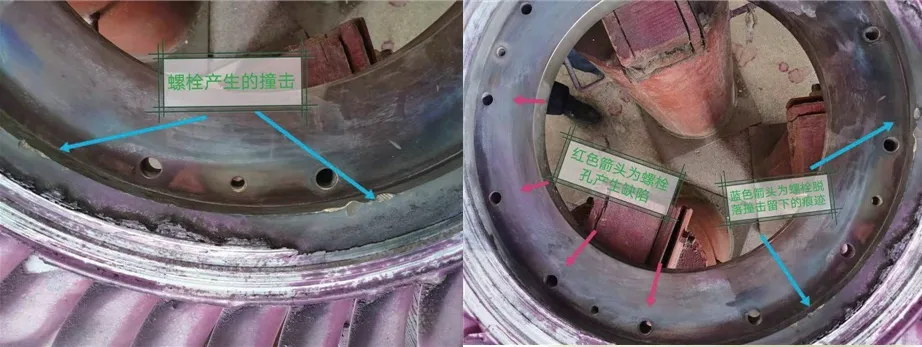

(2)解体检查,12条双头螺柱全部脱落,其中8条基本完好,仍在静叶组上;剩余4条掉落,有不同程度磨损,最严重的4号螺柱总长为67mm;所有螺母均在螺栓上。导流锥上的母扣均有1-4扣脱落,附着在螺栓上。此次螺栓为按图纸规格原厂新定。

图5

图6

(3)5条锁片完好,另1条锁片遭到大量磨损,所剩无几。锁片均进行了防松处理。见图7。

(4)烟机轮盘外沿至蜂窝密封配合面处严重磨损,宽度约80mm,蜂窝密封配合面的内径方向有约20mm宽的刮磨亮痕。

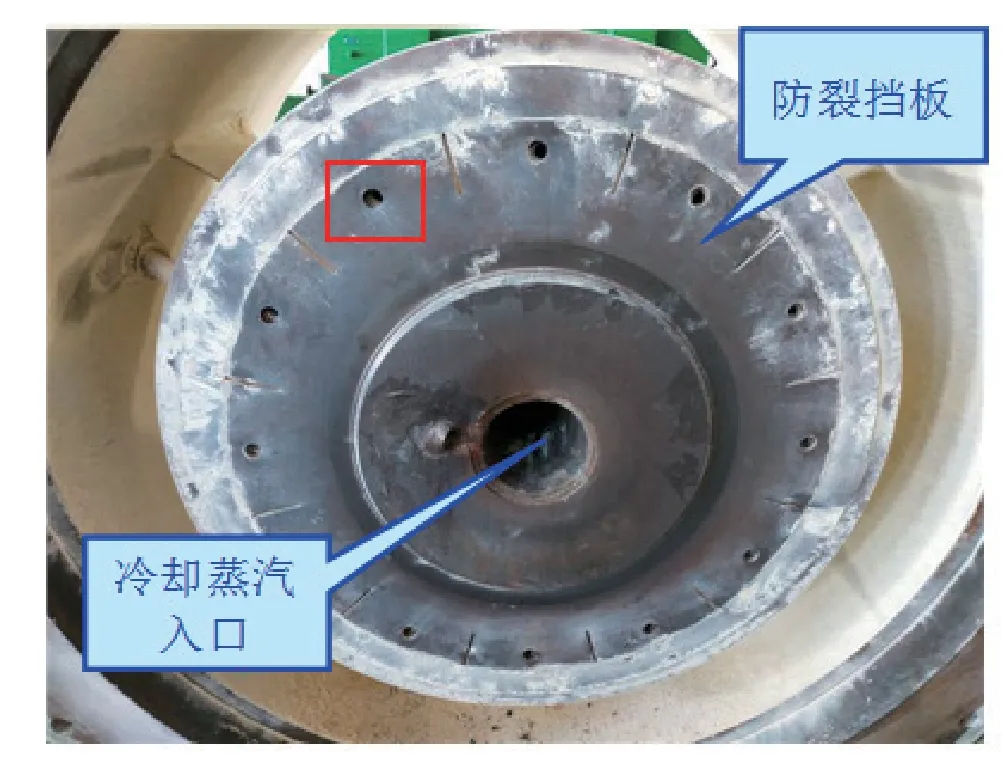

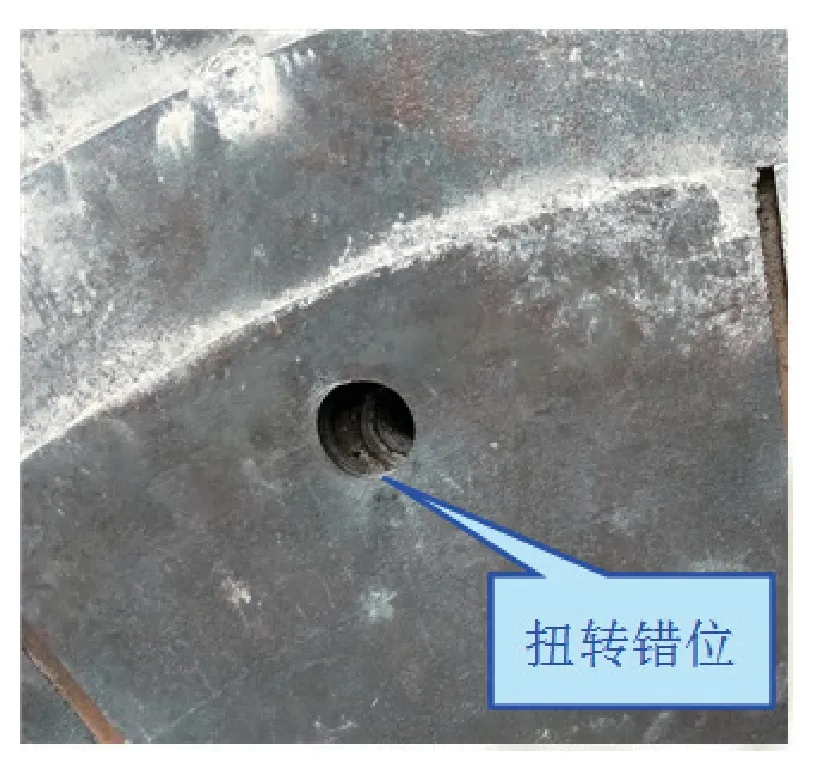

(5)导流锥冷却蒸汽入口内部焊道开裂,端部防裂挡板为8mm厚螺栓过孔(φ20)与紧固面螺纹孔(φ18)发生扭转错位。

图7

图8

图9

图10

(6)从静叶组进气端看,静叶迎风面完好,仅一片静叶从根部开裂,部分静叶排气侧崩边破损。

图11

图12

2.2.2 工艺运行和操作原因分析

停机前,烟机运行稳定,烟机出入口压力、温度、入口流量和位移均正常。

图13

2.2.3 叶片结垢原因分析

动、静叶片涂层完好未结垢,见图14、图15。

2.2.4 检维修和安装原因分析

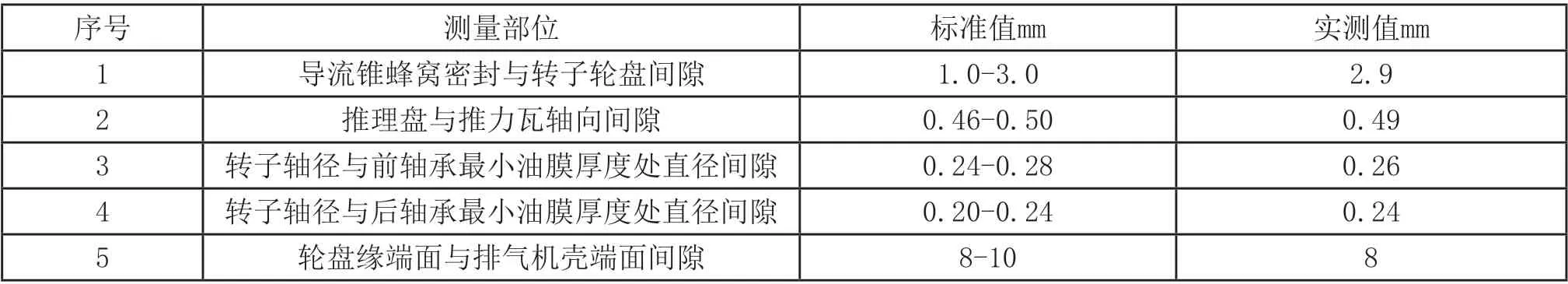

(1)2019年8月15日至9月5日烟机检修,更换过渡衬环、静叶组、烟机转子、气封体和蜂窝密封,并增设烟机前后振2取2联锁(联锁值80μm)。各部间隙如表1,各部间隙符合检修规程标准要求。

图14

图15

表1

(2)静叶片进气侧完好,25片叶片排气侧崩边破损;动叶片进气侧基本完好,排气侧有冲击破损,说明当时的冲击来源于动静叶之间,排除异物从静叶组入口进入发生碰撞的可能。

图16 静叶片叶身损坏

图17 动叶片叶身对应位置完好

(3)轮盘蜂窝密封配合面内缘处有20mm宽的刮磨亮痕,经测量刮痕内外径为∮680×∮720mm,静叶组紧固双头螺柱中心点直径为∮680mm,说明该处亮痕是由于双头螺柱松脱后与轮盘刮蹭产生的。

图18

(4)静叶组轮盘外缘由螺栓撞击造成的损伤和螺纹压痕。

图19

(5)从螺栓和锁片的损坏情况判断,本次故障中1、2号螺柱为一对,仅螺母与轮盘发生刮磨;3、4号螺柱由于螺母有锁片固定无法发生转动,但螺柱在烟气的冲击力产生的震动下逐渐发生松动并向外旋转,直至螺柱外侧触碰轮盘,导致前后振振幅第一次变化,刮碰瞬间导致螺柱脱落,异常振动消失,随后螺栓卷入动、静轮盘之间,造成蜂窝密封、动静叶片和轮盘严重磨损和刮蹭,巨大的冲击力造成振幅的第二次变化进而又造成其他螺栓松脱,静叶组脱落,机组联锁停机。原因可能是静叶组改造6次,多次拆装造成紧固面螺纹磨损,配合间隙增大,受热膨胀后易产生松脱和紧固力不足。

图20 严重磨损的螺栓

2.2.5 设计制造原因分析

(1)检查静叶组发现,一片静叶片根部部位翘起,其他叶片根部存在不同程度的裂纹。静叶安装固定方式为矩形槽镶嵌并焊接填充,存在强度不足的可能。

图21 锁片损坏情况

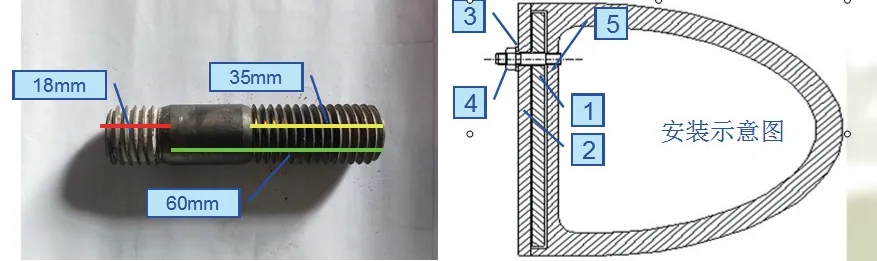

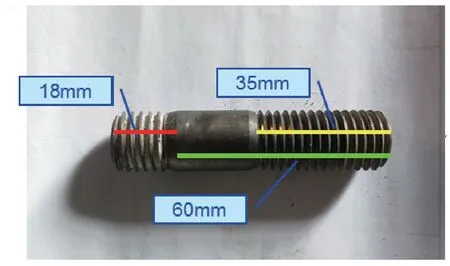

(2)静叶组双头紧固螺栓存在设计缺陷,规格为M18螺距2.5,螺柱总长78mm。紧固螺纹长度为35mm;栽丝长度为18mm(1D)螺纹波数为5扣,经试验,该螺栓实际有效螺纹仅3-4扣,旋入深度浅直接导致螺柱紧固力不足。

图25

注:(1)防裂端板厚度约为8mm;(2)静叶轮盘厚度40mm;(3)锁片厚度2mm;(4)螺帽厚度15mm;(5)紧固面螺纹20mm

2.3 原因分析

2.3.1 直接原因

(1)静叶组脱落与转子碰磨,造成振动突然升高,连锁停机。机组运行过程中,在烟气的冲击力产生的震动和温度升高螺栓膨胀预紧力降低同时作用下,有一根静叶组紧固螺栓(4号)松动,由于螺母有锁片固定,无法发生转动,螺柱逐渐发生松动并向外旋转,直至螺柱外侧触碰轮盘,导致前后振振幅第一次变化,刮碰瞬间导致螺柱脱落,异常振动消失,随后螺栓卷入动、静轮盘之间,造成蜂窝密封、动静叶片和轮盘严重磨损和刮蹭,巨大的冲击力造成振幅的第二次升高,进而又造成其他螺栓松脱,静叶组脱落,并与转子轮盘碰磨,机组联锁停机。

(2)从螺栓和锁片的损坏情况判断,本次故障中1、2号螺柱为一对,仅螺母与轮盘发生刮磨;3、4号螺柱由于螺母有锁片固定无法发生转动,但螺柱在烟气的冲击力产生的震动下逐渐发生松动并向外旋转,直至螺柱外侧触碰轮盘,导致前后振振幅第一次变化,刮碰瞬间导致螺柱脱落,异常振动消失,随后螺栓卷入动、静轮盘之间,造成蜂窝密封、动静叶片和轮盘严重磨损和刮蹭,巨大的冲击力造成振幅的第二次变化进而又造成其他螺栓松脱,静叶组脱落,机组联锁停机。原因可能是静叶组改造6次,多次拆装造成紧固面螺纹磨损,配合间隙增大,受热膨胀后易产生松脱和紧固力不足。

2.3.2 间接原因

(1)静叶组双头螺栓存在设计缺陷,螺栓的栽丝螺纹长度和紧固螺纹长度均不足。装配时螺柱与螺帽满扣无外露情况下,栽丝螺纹旋入长度偏短,这一缺陷直接导致螺栓紧固力降低,进而增加由于振动引起的螺栓松脱概率。

(2)静叶组紧固螺栓因多次拆装,造成导流锥静叶组紧固螺栓载丝母扣螺纹损伤,配合间隙增大,致使紧固力降低,在振动作用下更易松脱;母扣螺纹强度降低在振动情况下,螺纹拔脱导致导流锥脱落。

2.3.3 管理原因

(1)制造单位设计存在缺陷,直接导致紧固力严重不足,存在螺栓脱落的严重隐患。

(2)对改造过程中的变更风险识别不到位,参与改造的设备技术人员未考虑到改造后螺栓长度不足的问题。

(3)检修单位在检修过程中质量控制不到位,责任心不强,未对关键部位的螺栓紧固严格把关和确认,没能及时发现螺栓设计缺陷;对导流锥母扣螺纹未认真检查,未发现母扣松动的问题。

(4)检修过程中装置主责人对检修质量监督不到位,未能及时发现螺栓设计缺陷。

(5)对长周期设备部件运行寿命分析研判存在欠缺,长时间使用的螺纹等关键部位管理存在缺失。

2.4 下步措施

(1)螺栓整改措施。对螺栓进行改造,增加螺栓长度,增加载丝长度,提高紧固力;螺栓紧固后,对螺栓、螺母进行点焊固定,防止松脱。

(2)导流锥重新钻孔、攻丝,保证螺纹质量。

图26 改造前

图27 改造后

改造前原固定螺栓尺寸为M18×60,右侧螺纹长度为35mm,左侧栽丝长度为1D(D为螺栓直径),即18mm。改造后新固定螺栓尺寸为M18×70,右侧螺纹长度为45mm,左侧栽丝长度为1.25D(D为螺栓直径),即22.5mm。

◆参考文献

[1] 刘小辉.设备腐蚀与防护技术问答[M].北京:中国石化出版社,2014.

[2] 钱广华. 炼化动设备基础知识与技术问答[M].北京:中国石化出版社,2003.

[3] 胡安定. 催化裂化装置设备维护检修案例[M].北京:中国石化出版社,2015.

[4] 左景伊. 应力腐蚀破裂[M].西安:西安交通大学出版社,1985.

[5] 梁成浩. 现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2006.

[6] 孙秋霞. 材料腐蚀与防护[M].北京:冶金工业出版社,2001.

[7] 陆世英,王欣增,李裴钟,等. 不锈钢应力腐蚀事故分析与耐应力腐蚀不锈钢[M].北京:原子能出版社,1985.

[8] (日)须永寿夫. 不锈钢的损坏及其防护[M].北京:机械工业出版社,1981.

[9] 余寸烨. 对石化设备不锈钢应力腐蚀开裂的认识与反思[J].化工设备与管道,2012,49(1):58-66.

[10] 郦建立,王宽福. 奥氏体不锈钢在Cl-介质中应力腐蚀研究[J].化工机械,1998,25(2):106-111.