AV轴流风机REXA静叶控制双传感器优化

郑玉成,孙建

(沈阳东北电力调节技术有限公司电力工作部, 辽宁 沈阳 110179)

传统伺服控制的油站油品因氧化而变质,还因油中含水及油品杂质导致油品品质下降,进而造成调节可靠性降低,调节性能不稳定。增加滤油验油虽能提高可靠性,但随着时间的积累,设备管道内壁及装置内部死角均会产生结垢,影响设备可靠性。REXA液压伺服执行器设计特点为无管路连接,无外供油源或气源,封闭式正压油箱设计,很好地解决了传统伺服控制的问题,提高了设备可靠性。

在现场配合客户安装调试时,存在REXA单传感器断线故障,导致执行器动作异常,为了解决因传感器偶发故障带来的调节异常现象,拟对整个控制系统进行优化控制。

1 REXA伺服执行器静叶执行器介绍

REXA伺服执行器是将电信号转换为力输出的转换装置,是本系统的关键设备。采用美国REXA公司生产的智能型机电液一体化执行器(简称REXA执行器),包括控制器和动力模块两部分。动力模块由伺服电机和独立的封闭的无阀液压控制泵系统组成,采用高度集成化模块化设计,实现设备的小型化,维修简易化,独特的设计使外界因素对油品品质影响降到最低;控制器由独立的嵌入式单片机、伺服驱动器、高精度位置检测传感器组成,具有故障智能检测诊断,高精度控制,用户操作界面友好等特点。

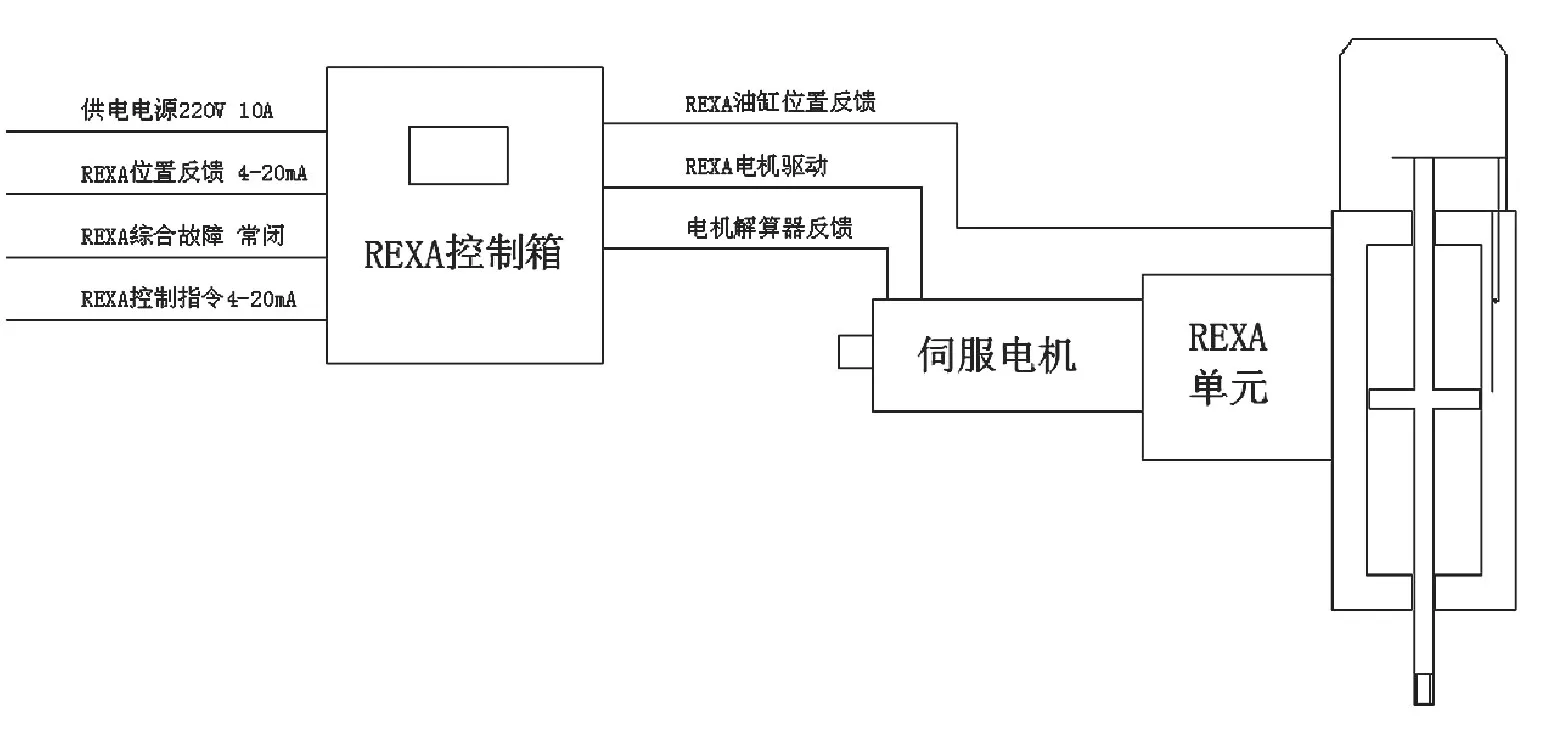

REXA执行器控制工作原理如图1,伺服电机接受控制系统的控制指令,控制动力模块,输出大力矩位移,驱动被控对象,同时通过自身位移反馈,完成闭环位置调节过程,实现高精度调节。

图1 REXA执行器控制工作原理

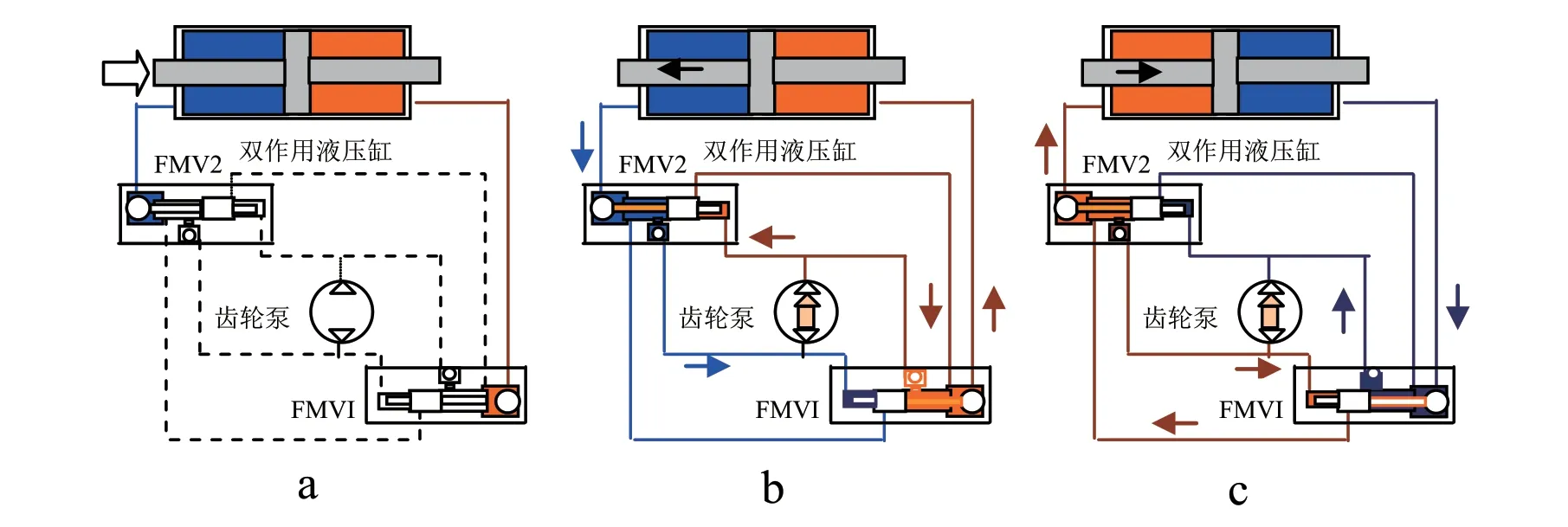

图2为动力模块的工作原理图。在油泵停止工作的工况下,执行器依靠液压锁FMV1、FMV2封闭液压缸两侧进、排油,使其处于保位状态,见图2a。

智能可控电机接受控制信号,驱动油泵正时针转动,向对应的系统侧供油,在14MPa高压油的作用下,开启液压锁FMV1、FMV2,液压缸左侧通过液压锁FMV2排油至油泵入口,高压油通过液压锁FMV1进入液压缸右侧,在压差的作用下,液压缸活塞向左侧运动输出位移,信号消失油泵停止转动,动作过程结束,执行器在新的平衡位置下保位,见图2b。

智能可控电机接受控制信号,驱动油泵逆时针转动,向对应的系统侧供油,在14MPa高压油的作用下,开启液压锁FMV1、FMV2,液压缸右侧通过液压锁FMV1排油至油泵入口,高压油通过液压锁FMV2进入液压缸左侧,在压差的作用下,液压缸活塞向右侧移动输出位移,信号消失油泵停止转动,动作过程结束,执行器在新的平衡位置下保位,见图2c。

图2 REXA动力模块工作原理图

REXA静叶调节系统由控制箱、动力模块和两个伺服油缸以及连接管路组成,其中两个油缸分别固定在轴流压缩机的两侧,通过连杆、手枪板等组件与轴流压缩机的调节缸连接,动力模块固定在轴流压缩机一侧的动力油缸上,通过不锈钢钢管与两个动力油缸连接(具体见图3),控制箱就近安装在易于操作和维护的位置。

原有静叶执行器反馈装置安装在动力装置油缸侧的油缸尾端,为单个薄膜电压反馈电位计,经过接线三根屏蔽线接到控制箱内部。

图3 REXA静叶调节执行器整体结构示意图

2 优化控制方案简述

本次控制系统优化控制,以尽量不改变原有REXA控制系统和改造后对原REXA系统影响最小为原则。

现场采用在非动力装置油缸侧外部增加磁致伸缩位移传感器和就地显示二次表,用于监视另外一侧油缸位置,通过DCS强大的逻辑判断能力,输出故障状态下的设备保位信号。为了在故障状态下能够及时地查找故障原因和监视风机状态,要求故障状态输出后仍能够监视风机运行状态和静叶位置参数,本方案采取了将REXA静叶伺服执行器切换到本地手动的控制方式(REXA在本地手动状态为开环控制,此时REXA传感器不参与控制)。

现场共设置两种故障状态下的输出自动锁位控制方式,第一种为REXA反馈传感器与新增加的传感器偏差超限输出保护,第二种为REXA指令和反馈偏差大输出保护。同时设置保护投切开关和风机事故状态下保护取消。

2.1 改造部件明细

(1)增加的部件

(a)磁致伸缩位移传感器型号MRU-4550-8.5一只(可利旧未改造前的反馈装置);

(b)磁致伸缩位移传感器就地及远传二次表;

(c)多触点继电器及插座一套;

(2)保护逻辑设置

(a)REXA反馈值与指令值偏差异常保护。将指令值与反馈值偏差进行比较,当偏差值超过3%(也可手动输入设置参数)时,且保护逻辑投入时和机组未发出保护停机时,保护发出1s后恢复正常。

(b)REXA反馈与增加传感器偏差异常保护。REXA反馈值与增加传感器值偏差进行比较,当偏差值超过3%(也可手动输入设置参数)时,且保护逻辑投入时和机组未发出保护停机时,保护发出1s后恢复正常。

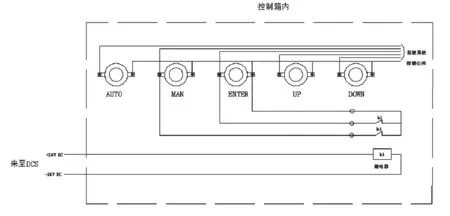

(3)控制箱改造接线设置

(a)控制箱内增加继电器,继电器取常闭触点,动作时闭合REXA手动按钮的“enter”和“man”按钮,模拟现场切手动,接线图如图4:

图4 控制箱内接线图

3 结论

此次改造极大地增加了轴流风机静叶调节系统的可靠性和稳定性,消除了REXA静叶调节系统由传感器异常带来停机的潜在风险。改造后的静叶调节系统经过现场模拟和2年多的稳定运行,充分证明改造优化控制技术的可行性。

◆参考文献

[1] 兰石保. 轴流风机静叶控制系统原理及应用[J].化工自动化及仪表,2012,39(11):1536-1538.

[2] 张承峰,邹青华,邓宗华. 催化裂化装置主风机静叶控制系统改造[J].化工技术与开发,2013,42(4):53-54.

[3] 宋燕. 石油化工项目SIL评估在设计环节中的注意问题[J].石油化工自动化,2011,47(6):13-16.

[4] 吴世权,王会刚. 机组静叶控制系统几种电液执行器对比分析[J].设备管理与维修,2016,(1):51-53.

[5] 颜嘉男. 电动机控制电路应用技术丛书—伺服电机应用技术[M].北京:科学出版社,2010.