平盖应力释放槽结构的探讨

蒋培培,刘军旺,张建秀,刘国振

(1.河北正元化工工程设计有限公司, 河北 石家庄 050061)

(2.河北阳煤正元化工集团有限公司, 河北 石家庄 050000)

1 不同标准对平盖开槽处尺寸的规定

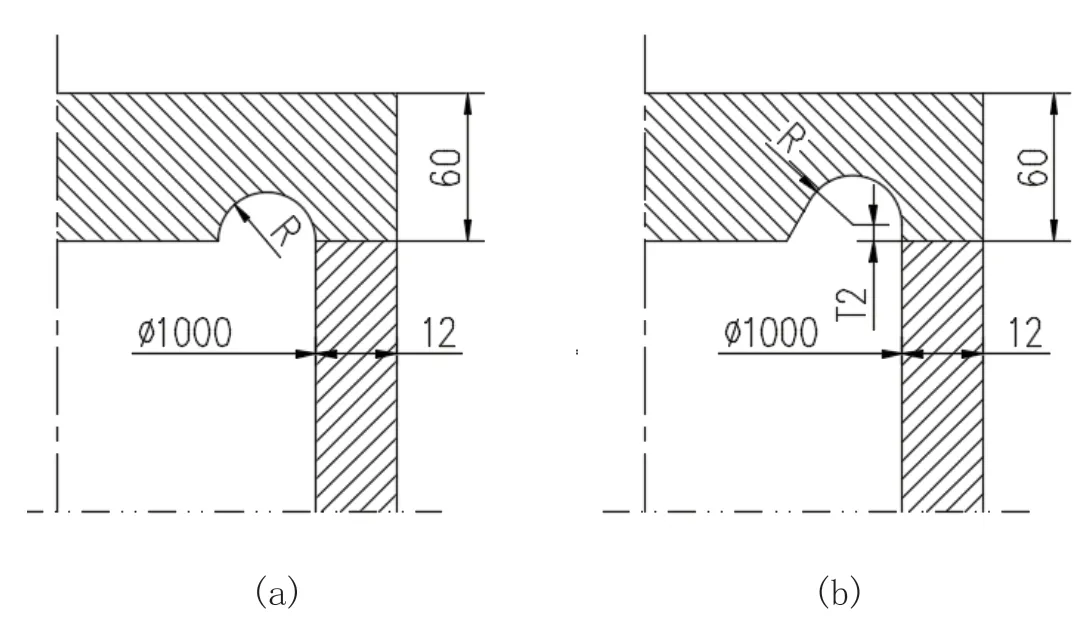

GB150-1998[1]中规定应力释开槽处平盖的厚度不小于平盖设计厚度的三分之二。GB/T150.3-2011[2]、JB4732-1995(2005年确认)[3]以及ASME B&P Code Ⅷ-1[4]均规定开槽处平盖的厚度不应小于平盖的设计厚度,释放槽半径规定,当筒体厚度不大于38mm时,释放槽半径不小于10mm,筒体厚度大于38mm时,释放槽半径大于0.25倍筒体厚度,不大于20mm,此类释放槽结构见图1(a)。而在EN13445-2009中规定应力释放槽处平盖的厚度不小于与平盖连接筒体的厚度,当平盖材料的许用应力值小于筒体材料的许用应力时,在该厚度的基础上乘以筒体与封头材料的许用应力值之比,释放槽半径未做规定,EN13445标准释放槽结构如图1(b)所示。本文对这两种结构进行分析比较。GB/T 150等标准称为第一种结构,EN13445称为第二种结构。

图1 带应力释放槽平盖结构简图

2 有限元模型建立及讨论

2.1 结构参数及边界条件[5]

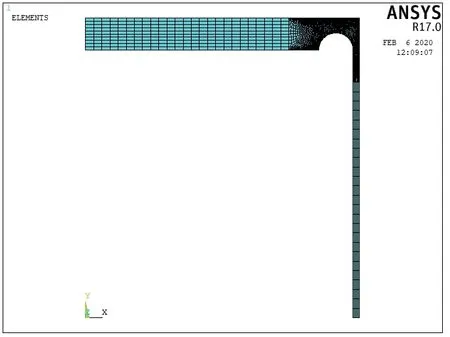

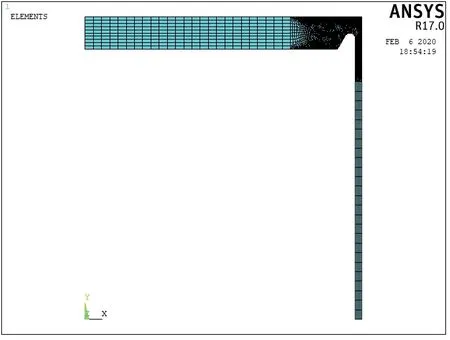

结构尺寸:分析设备结构简图见图1(a)所示,筒体长度取500mm,长度远大于边缘应力衰减长度。设备设计压力P=2MPa。应力释放槽附近网格加密处理。边界条件:设备内表面施加内压2MPa,筒体底部施加轴向位移约束,对称面施加对称约束。有限元模型[6]见图2。

2.2 第一种结构

图2 第一种结构有限元模型

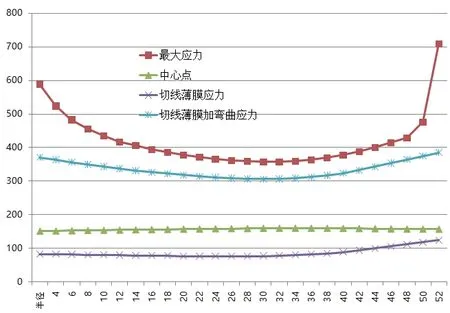

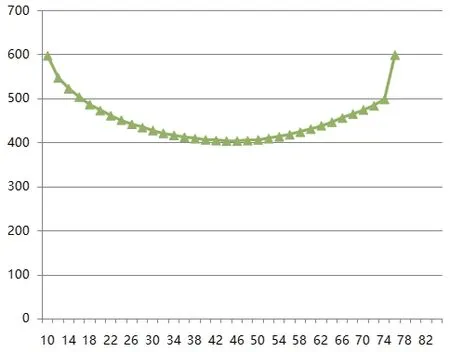

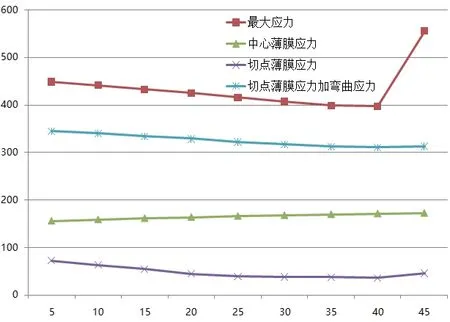

GB/T 150.3-2011中规定,当筒体厚度不大于38mm时,应力释放槽不小于10mm,上限未做规定,本文对应力释放槽半径从4~54mm,增量为2mm进行分析。从分析结果中,做两条线性化路径[7],a路径为平盖中心;b路径为筒体与平盖连接切点处。a路径提取平盖弯曲应力,b路径提取路径上的薄膜应力及薄膜加弯曲应力,提取结果做成折线图,如图3所示。从图3可以发现各应力强度与应力释放槽半径的关系:

(1)最大应力值应力:释放槽半径从4 ~1 2 m m,结构最大应力快速下降;半径在14~32mm区间,结构最大应力持续下降,下降幅度不大;在应力释放槽半径32mm时,最大应力达到最低值;半径从32~50mm,最大应力缓慢增大;半径从52~54mm,最大应力值骤增;释放槽半径在4~50mm之间,最大应力值均发生在释放槽靠近平盖与筒体连接处的圆弧上,半径在52mm和54mm时,最大应力发生在应力释放槽底部附近。

(2)平盖中心处弯曲应力:随着释放槽半径的增加,数值总体变化不大。

(3)平盖与筒体连接处的薄膜应力:释放槽半径4~28mm时,先缓慢下降,且变化不大;释放槽半径从30mm增至54mm,薄膜应力开始变大。

(4)平盖与筒体连接处的薄膜加弯曲应力:先缓慢下降,然后缓慢增加,拐点为释放槽半径32mm处。

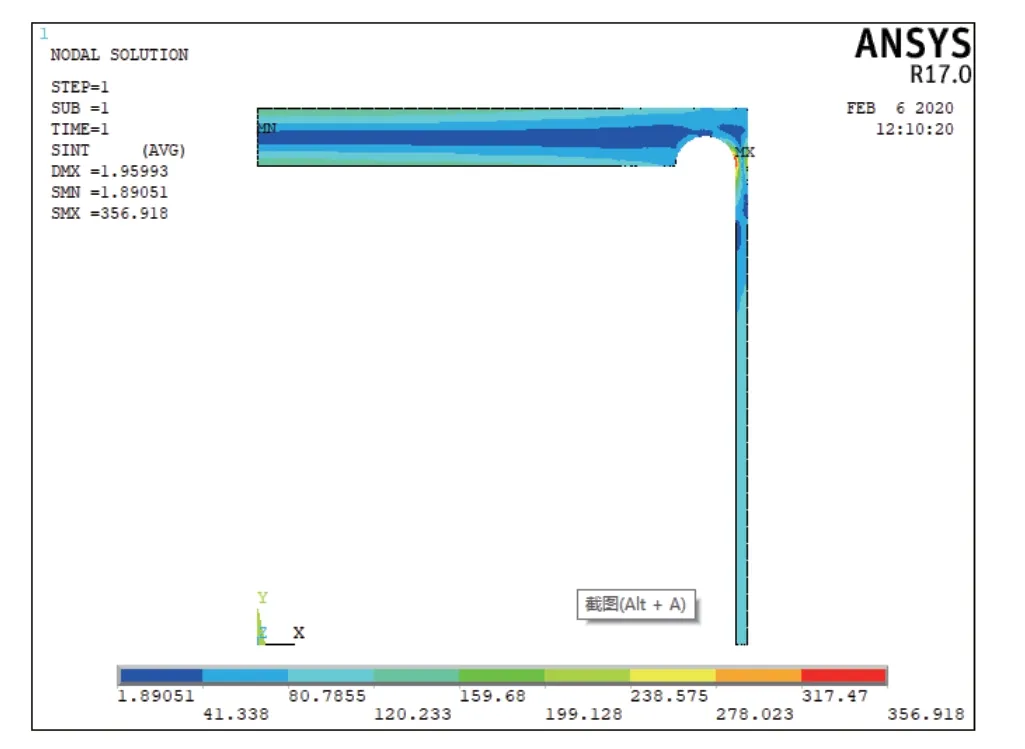

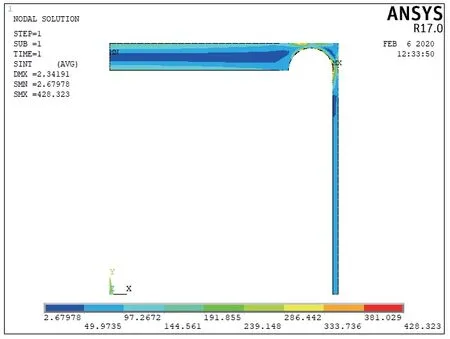

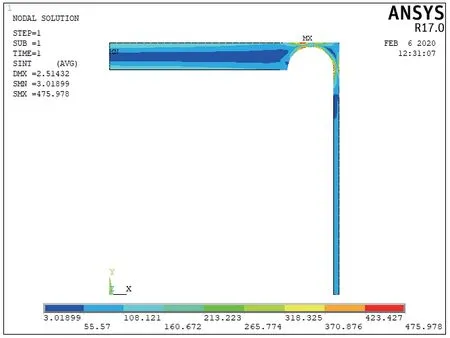

在此基础上,对最大应力值最小的结构进行分析,并继续做两条线性化路径,一条为通过最大应力点,另外一条路径为通过应力释放槽底部,并结合之前分析,校核结构强度的安全性,应力释放槽半径为32mm时的应力云图如图4所示,应力释放槽半径为50mm时的应力云图如图5所示,应力释放槽半径为52mm时的应力云图如图6所示;应力释放槽半径在32mm和50mm时的各路径校核结果见表1和表2。

表1 应力释放槽半径32mm时各路径应力强度

表2 释放槽半径为50mm时各路径应力强度

图3 释放槽半径与各应力强度关系图

图4 应力释放槽半径为32mm时应力云图

图5 应力释放槽半径为50mm时应力云图

图6 应力释放槽半径为52mm时应力云图

对不同压力(P=5MPa)、不同平盖厚度(90mm)、相同直径下的结构进行分析,得出最大应力变化曲线,如图7所示。

图7 设计压力5MPa,平盖厚度90mm时最大应力与开槽半径关系图

综上所述,开设应力释放槽并非使得结构的强度降低,反而在很大程度上,应力释放槽的开设对整体结构起到优化作用,不应该由于应力释放槽的开设,就增加平盖的厚度。对不同尺寸的结构进行分析,最大应力的变化趋势相同,且最大应力的最低点均发生在释放槽半径为平盖厚度一半附近,本文例子中只要开槽半径不大于50mm,即平盖开槽处厚度大于10mm,结构即为安全的,但考虑到制造等一系列因素的影响,开槽半径应在10~30mm为宜。

2.3 第二种结构

按图1(b)所示结构建立有限元模型,如图8所示,载荷条件与边界条件与第一种结构相同。分析结构按表3所示分别进行建有限元模型分析,对结构最大应力、平盖中心弯曲应力、筒体与平盖连接处薄膜应力及此处的薄膜应力加弯曲应力进行统计分析。

表3 有限元结构模型参数

图8 第二种结构有限元模型

应力释放槽半径为5mm时,各深度下各路径应力强度分析结果见图9所示。应力释放槽半径为10mm时,各深度下各路径应力强度分析结果见图10所示。应力释放槽半径为15mm时,各深度下各路径应力强度分析结果见图11所示。应力释放槽半径为20mm时,各深度下各路径应力强度分析结果见图12所示。

图9 应力释放槽半径为5mm时,各深度下分析结果

图10 应力释放槽半径为10mm时,各深度下分析结果

图11 应力释放槽半径为15mm时,各深度下分析结果

图12 应力释放槽半径为20mm时,各深度下分析结果

从图9~图12可知:

(1)最大应力:在开槽半径5mm和10mm时,开槽深度越大,最大应力值越小,在开槽处平盖厚度5mm时,最大应力剧增;开槽半径15mm时,最大应力值基本不变,在开槽处平盖厚度5mm时,最大应力剧增;在开槽深度20mm时,最大应力先基本不变,然后缓慢增加。四种开槽半径下,在开槽处平盖厚度5mm时,最大应力剧增。

(2)平盖中心薄膜应力随着开槽深度增加,其值缓慢增大。

(3)平盖与筒体连接处的薄膜应力在开槽深度增大,其值缓慢减小,开槽半径为5mm和10mm时开槽深度超过40mm时,缓慢增加。

(4)平盖与筒体连接处的薄膜应力加弯曲应力:开槽半径在5mm和10mm时,随着开槽深度的增加,应力值减小;开槽半径在15mm和20mm时,随着开槽深度的增加,应力值变大,开槽半径20mm时应力值反而缓慢增加。

综上所示,应力释放槽的深度对平盖结构在一定程度上起到优化的作用,在开槽直径较小时,开槽越深,最大应力越小,开槽直径达到一定数值后,开槽直径对最大应力影响很小。与第一种结构进行对比,随着开槽深度的增加,第二种结构的平盖与筒体连接处的薄膜应力要明显低于第一种结构。

3 结论

本文对GB/T 150等不同标准对于带有应力释放槽的平盖结构进行分析讨论,得出以下结论:

对于GB/T 150等标准中的结构,最大应力随开槽直径的增加,先是持续下降,直径达到一定数值以后,最大应力开始增加,因此标准中需对最大开槽直径进行要求。

对于EN13445标准中的结构,开槽直径较小时,开槽越深,最大应力越小,开槽直径达到一定数值后,开槽直径对最大应力影响很小。

应力释放槽的开设对结构起到优化的作用,不应当因设置了应力释放槽而增加平盖的厚度。

◆参考文献

[1] GB150-1998,钢制压力容器[S].

[2] GB/T 150.1~150.4-2011,压力容器[S].

[3] JB4732-1995,钢制压力容器—分析设计标准(2005年确认)[S].

[4] ASME Boiler and Pressure Vessel Code Ⅷ Dicision 1,Rules for Construction of Pressure Vessels[S].

[5] 李建国. 压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004.

[6] 余伟炜,高炳军. ANSYS在机械与化工装备中的应用(第二版)[M].北京:中国水利水电出版社,2007.

[7] 陆明万,寿比南,杨国义. 压力容器应力分析设计方法的进展和评述[J].压力容器,2009,26(10):34-40.