管道自动焊接过程中微调控制的作用机理

林红香, 端 云

(南京华东钢管制造有限公司, 南京212001)

0 前 言

在管道对接环缝焊接中, 常因管件尺寸和形状等条件限制, 难以进行管道里口的焊接, 其接头也往往未完全焊透。 为此, 通常采用单面焊双面成形技术(背面不加衬垫) 来保证焊道根部均匀平整, 避免出现咬边、 弧坑及未焊透等焊接缺陷[1]。 由于氩弧焊工艺具有工艺性能好、 易观察电弧及熔池、 热输入容易控制等特点, 结合自动打底焊技术可有效保证单面焊双面成形的要求,在压力容器及承压管道的预制和安装中得到了广泛应用[2]。

实践发现, 某些管道焊接采用自动打底单面焊双面成形技术, 同样受到管件、 管材质量及组对精度的影响[3], 由于在实际自动焊接过程中进行了规律性的适时微调, 很大程度上改善了焊缝质量在错边量、 间隙、 坡口面等变量因素条件下的波动[4]。 本研究重点探讨了与上述一元或多元变量因素条件下对应的微调作用机理, 为改善客观条件制约下的管道环缝焊接质量提供了参考依据。 微调控制在管道焊接全自动化、 智能化控制, 以及焊缝追踪系统中的应用具有重要的理论意义。

1 自动打底焊接过程的影响因素

管道环缝焊接时的组对质量受多重因素的影响。 从原材料生产工艺角度看, 来料钢管和管件在椭圆度、 壁厚均匀度、 直度等方面或多或少存在误差; 从后续管件的切割、 坡口加工过程看,其加工误差也无法避免[5]。

直接影响因素及其成因有以下几点: ①错边量方面, 圆度不够、 坡口偏、 壁厚不均匀, 并且钢管直径越大, 错边量越大; ②间隙方面, 组对、 钢管端面不在同一个平面上; ③干伸长方面, 焊枪的高低, 焊丝伸出导电嘴的长度。

间接影响因素及其成因如下: ①圆度, 材料本身问题导致错边量不均; ②焊枪位置, 现有设备的焊枪角度可调, 伸缩随意, 但设备无法读出焊枪的伸缩量; ③点焊点, 通常比较厚, 影响焊缝成形, 需调节焊枪的高低, 但一般把点焊点打磨薄, 此困难容易解决; ④焊缝收缩, 焊接过程中试件受热, 焊缝间隙变小; ⑤试件夹持不水平, 包括钢管圆度、 同心度及加工精度, 变位机与管件的同心度, 卡盘精度; ⑥焊道倾斜 (管子、 设备、 窜动), 包括钢管直度、 设备稳定性。

由于直接或间接影响因素的制约, 导致了管道焊接组对过程中出现焊缝坡口数据变化、 不连续的问题。 自动打底焊接对坡口条件具有定量要求, 对于变量误差太大的坡口条件将难以适应,势必影响焊缝成形质量和焊接接头质量。

2 自动焊接过程中微调控制机理

管道自动化焊接过程中, 造成坡口数据变化的主要因素包括错边量、 间隙、 椭圆度、 焊接过程中的焊缝收缩、 焊道倾斜和点焊点等。 这些变量的存在使得焊接工艺规范很难与局部坡口条件相匹配, 往往造成焊缝成形不良甚至焊接缺陷。实际焊接时, 为获得良好的焊缝成形和焊接接头, 需在坡口数据变化的条件下对工艺参数进行一系列规律性微调。 从造成坡口数据变化的单一变量及二元变量来分析, 相应的工艺参数微调及其作用机理主要包括以下方面[6]。

2.1 一元变量因素下的微调

2.1.1 错边量

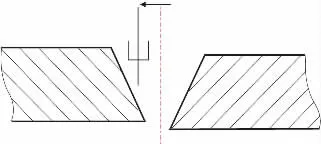

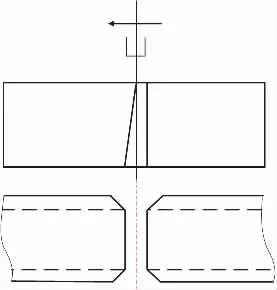

钢管错边量过大可能导致焊缝侧面未熔合、咬边、 焊缝底部未焊透等缺陷, 为了消除错边的影响, 焊接过程中需要将焊枪位置向一侧偏移一定量, 如图1 所示。

图1 针对错边量的微调控制

焊接过程微调动作主要为: 左右调节焊枪位置。

作用机理: 由于焊接过程中, 整个母材金属的温度场是不均匀的, 只有达到其熔点温度以上的那部分金属发生熔化。 以图1 中的错边情况为例, 焊枪向左移动, 使熔池中心左移, 焊接电弧热量迫使坡口左侧母材熔化量增加, 减小左右两侧融化的填充金属与局部熔化的母材金属形成的熔池液态金属的差量, 顺利过渡错边区域, 从而避免咬边、 未熔合和未焊透等缺陷的产生。

2.1.2 间隙

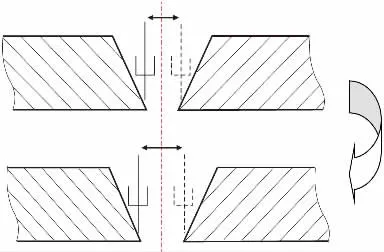

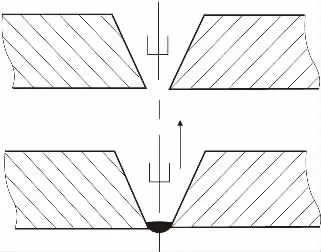

间隙过大则熔池下陷严重, 背面焊缝余高过大, 填充金属不足时容易焊漏; 间隙过小可导致背面未熔合等缺陷。 微调的作用机理如图2所示。

焊接过程微调动作为: ①调摆幅; ②调焊接速度。

图2 针对间隙的微调控制

作用机理: 当间隙由小变大时, 增大摆幅可以推动横向熔池金属流动, 使液态金属流动覆盖到电弧作用较弱的母材未熔化部分, 增加熔宽;当间隙逐渐增大到熔池不足以填充焊缝时, 在增大焊枪摆幅的同时还需降低焊接速度, 使倒流的熔池能够满足增加的熔敷金属的需要, 从而尽量避免液态金属垂落、 背面焊缝余高过高、 焊漏等缺陷。

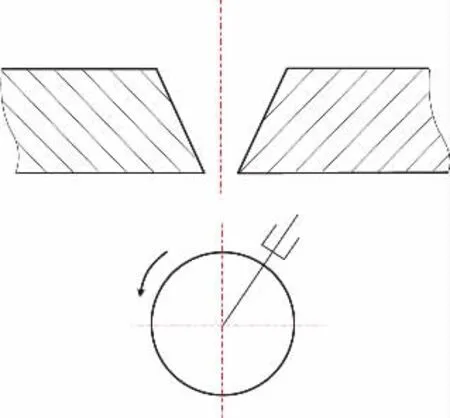

2.1.3 干伸长

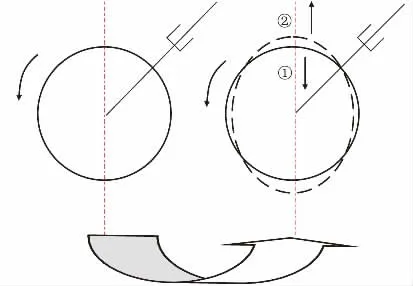

此因素包括干伸长的大小、 焊枪的高低、 钢管的椭圆度不均等。 微调动作如图3 所示。

图3 针对椭圆度的微调控制

焊接过程微调动作主要是: 上下调焊枪位置(见图3 中①和②)。

作用机理: 当其他条件不变时, 焊丝干伸长的变动会引起电流和电压的波动。 管件椭圆度变化到情况①时, 需向下压焊枪, 保持电流、 电压的稳定, 使焊缝高度一致; 管件椭圆度变化到情况②时, 需向上抬焊枪, 一方面是为了维持电流、 电压稳定, 保证焊缝成形, 另一方面避免TIG 打底焊时管件剐蹭到钨极。

2.1.4 焊接过程焊缝收缩

应对焊缝收缩而采取的微调及作用机理与间隙变化时的相同, 如图4 所示。

焊接过程微调动作为: ①焊枪摆幅调节;②TIG 打底时, 送丝速度调节。

图4 针对焊接过程焊缝收缩的微调控制

作用机理: 焊接过程中, 焊缝收缩导致坡口间隙由大变小, 通过减小焊枪摆幅, 避免过多的熔融金属流动到焊缝边缘, 降低熔宽; 当间隙进一步减小时, 必须降低送丝速度, 以减少熔敷金属量, 增强焊道熔合性, 有效避免未熔合、 未焊透等缺陷。

2.1.5 焊道倾斜

焊道倾斜 (坡口面与管道件轴线不垂直),可造成焊偏、 侧面未熔合、 焊缝成形差等问题。可按图5 所示进行微调。

图5 针对焊道倾斜的微调控制

焊接过程微调动作为: 主要调节焊枪位置。

作用机理: 管道件窜动或者直线度、 设备夹持稳定性、 坡口切割等因素都可能造成焊道倾斜。 向焊道倾斜侧调节焊枪位置, 可获得良好的熔池形态, 有效避免焊偏、 侧面未熔合、 成形差等问题。

2.1.6 点焊点

管道件组对时要求坡口根部要进行定位点焊。 对于点焊点与后续自动打底焊可能存在的未熔合、 焊缝成形差等情况的微调动作如图6所示。

图6 针对点焊点的微调控制

焊接过程微调动作为: ①焊接电流足够大能够保证背面熔透的前提下, 适当抬高焊枪; ②点焊点厚度较大时, 降低送丝速度或停止送丝。

作用机理: 焊至点焊点位置时, 需适当抬高焊枪, 降低熔深, 保证焊缝高度一致, 避免TIG焊时撞伤钨极; 若点焊点较高, 应降低送丝速度或者直接停止送丝, 避免造成此处未熔合、 焊缝成形差等问题。

2.2 多元变量因素下的微调

影响管道自动焊接过程的因素是复杂且多元的, 表1 分析了两个变量因素存在时, 焊接过程中的微调动作。 管件坡口形式及钢管旋转的方向如图7 所示。

表1 二元变量时微调控制

图7 二元变量时坡口形式及旋转方向

结合实际管道自动化焊接过程来看, 微调动作可主要归纳为三种: 焊枪位置 (上下左右移动)、 焊枪摆动幅度 (增大或减小) 和焊接速度(增大或降低)。 当错边量、 间隙、 椭圆度、 焊缝收缩、 焊道倾斜、 点焊等变量因素中两个或多个同时作用时, 微调动作可执行上述的一种、 两种或者三种的协同。 由此不难推测, 实现管道焊接全自动化、 智能化过程需进行的自适应调节动作也主要为上述三种。

3 发展展望

全自动化、 智能化是管道焊接的发展趋势,而以焊缝跟踪为关键技术的焊接过程自适应调节控制则是实现焊接过程中自动微调的前提[7]。 利用焊缝追踪技术监测坡口条件、 熔池形态以及焊缝成形, 把收集到的实时图像信息转换成模拟数据, 将这些数据反馈到驱动系统, 驱动系统传输电信号给执行机构, 执行机构控制焊枪、 摆动器、 管件转速做出微调动作, 形成了自适应调节闭环控制[8-10]。

本研究主要针对管道自动化焊接过程中微调作用机理作了定性分析, 至于坡口数据不同变化条件下微调动作的定量分析, 仍待进一步研究,这也是自适应调节控制中信号处理和动作执行的理论前提。

4 结 论

(1) 管道自动焊接过程中微调动作主要有三部分, 即焊枪位置的调整、 焊枪摆动幅度的调整和焊接速度的调整。 微调控制可以改善焊缝成形、 保证自动化焊接质量。

(2) 通过对以上微调动作的适时调节, 控制不同变量因素条件下热输入、 熔池形态和焊丝填充量的变化, 可以优化焊接工艺参数与焊缝成形系数的匹配, 减小了材料、 坡口加工和组对等因素对焊缝成形的不良影响。

(3) 微调作用机理分析是实现管道自动化焊接过程自适应调节的理论基础。 坡口数据的不同变化情况与微调动作执行对应关系的获得是实现自适应调节控制的关键, 为此亟待进行二者之间的定量分析研究。