某电厂一次风机叶片损坏原因分析

李 建

(大唐东北电力试验研究院有限公司,吉林 长春 130102)

一次风机是电厂重要的辅助设备,一次风机提供的一次风需要保持合适的风量、风速和风温,确保进入炉膛煤粉的煤粉细度和水分,保证煤粉在炉膛能够及时燃烧,燃烧太早会烧坏喷嘴,而太晚会导致烧热不够充分减低锅炉效率[1]。一次风机发生故障会大大影响锅炉的经济性和安全性,而一次风机在实际运行中最常见的问题是叶片损坏,叶片损坏会导致风机失速,严重情况叶片直接断裂,断裂叶片冲击其他叶片,不得不停机维修,造成巨大的经济损失[2-3]。

本文针对某电厂一次风机叶片损坏问题进行现场分析,找出损坏原因,对分析和防范一次风机发生叶片损坏问题可供参考。

1 设备概况

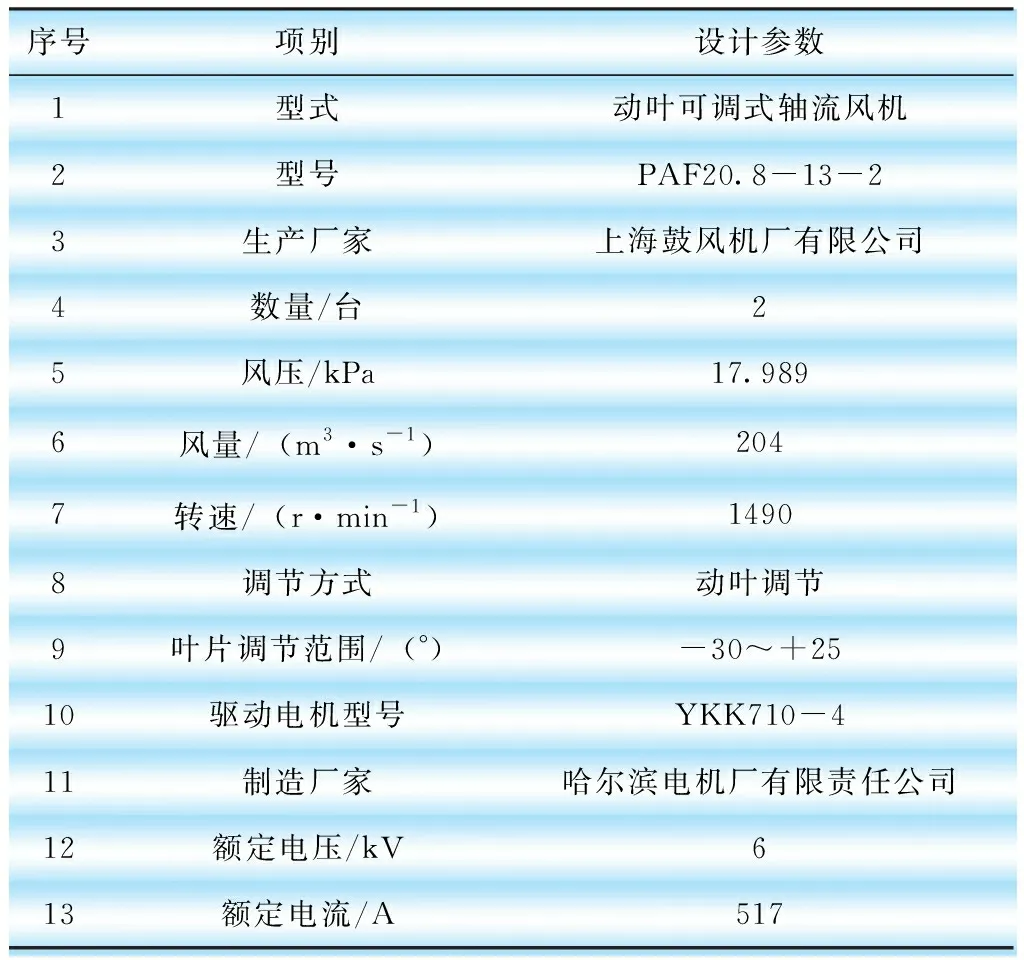

某电厂1号机组一次风机采用上海鼓风机厂有限公司的双级动叶可调轴流风机,具体参数如表1。

2 一次风机运行存在问题

某电厂1号机组临时停机期间对锅炉A一次风机进行检查时发现两级叶片出现不同程度的损坏,图1为叶片损坏示意图。

表1 一次风机技术规范

从图1中可见,A一次风机第一、二级整圈共48个叶片均存在不同程度破损情况,宏观分析绝大多数为异物撞击产生的沟槽和豁口,存在于叶片的上、中、下部。风机风道中发现部分叶片碎片,未发现其他异物,图2为风机叶片碎片。

对风机入口的隔离网进行了检查,隔离网完好无损,排除从风机入口进入异物对风机叶片形成打击损坏原因[4]。

通过对风机叶片损坏情况检查发现,在第二级叶片中有2个断裂叶片,分别为5号和8号叶片。对其断口进行分析,8号叶片为一次断口,且其叶身变形较大。5号叶片断口存在一次断裂区和二次断裂区,叶身无明显变形,无异物打击痕迹。图3为叶片断裂图像,图4为二级叶片断面。

3 实验室检测

3.1 宏观检测

针对断裂的二级第5号叶片,对断裂部位首先进行了宏观检测,宏观检测可观察到该叶片无明显减薄、磨损、塑性变形等问题(边缘存在撕裂及磕碰伤),断口形貌为脆性断裂,存在明显原始开裂区及瞬断区,原始开裂区较平整,呈疲劳开裂特征。图5为断口宏观检查图像。

3.2 光谱检测

对断裂叶片使用奥林巴斯合金分析仪(VANTA)进行材质分析,叶片为铝合金材质,参照GB/T 1173—2013《铸造铝合金》和GBT 32249—2015《铝及铝合金模锻件、自由锻件和轧制环形锻件通用技术条件》,本叶片材质属于AlSi系铝合金,表2为光谱检测结果。

表2 光谱检测结果

3.3 硬度检测

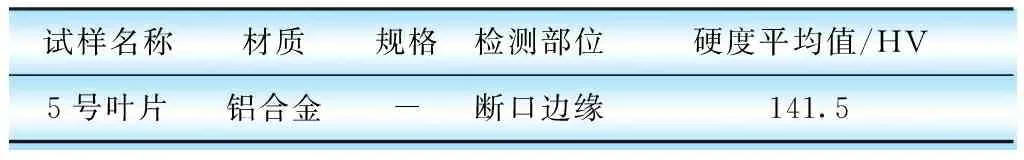

对断裂叶片使用显微硬度计(THV-1维氏)硬度分析,硬度结果符合标准GBT 32249—2015要求,表3为硬度检测结果。

表3 硬度检测结果

3.4 金相检验

对断口位置切割取样,使用蔡司显微镜(Axio Observer A1m)进行微观组织分析,晶界位置存在点状和链状气孔等原始铸态形貌,金相组织无异常,图6为断口微观分析图像。

3.5 渗透检测

对断口边缘50 mm宽度区域进行渗透检测,渗透时间10 min,显像时间10 min,发现点状显示,与金相检验结果吻合,未发现裂纹显示,渗透分析如图7所示。

4 风机运行情况分析

4.1 风机失速情况

机组负荷313 MW且在升负荷过程中,CDFG制粉系统运行,机组协调投入,升负荷速率为3 MW/min,A一次风机动叶开度50%,电流227.47 A,B一次风机动叶开度42%,电流239.69 A,两侧风机出口压力均为13.6 kPa,空预器出口一次风母管压力11.3 kPa。由于在A、B 2台一次风机出口,空预器入口前设置联络通道,因此2台一次风机在动叶开度和电流有较大偏差的情况下,风机出口压力偏差不大。

随后A一次风机电流由227.54 A降至182.54 A,随后降至131.11 A,电流降低96.43 A,同时B一次风机电流快速升高,空预器出口一次风母管压力由11.3 kPa降至7.5 kPa,判断A一次风机失速,同时发现A一次风机风箱有异音,且响声特别大。

4.2 风机失速原因

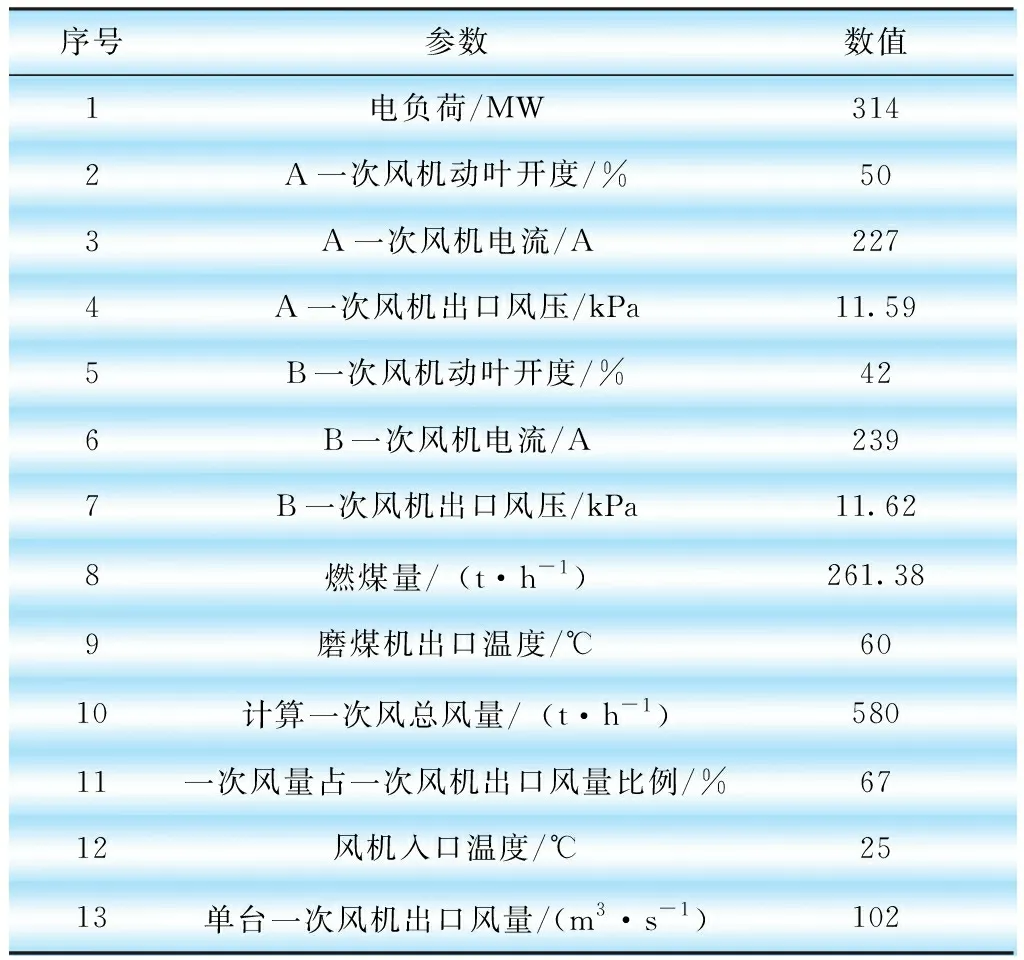

A一次风机失速前运行参数如表4所示。电负荷314 MW,A一次风机动叶开度50%,运行电流227 A,风机出口压力13.59 kPa,B一次风机动叶开度42%,运行电流239.27 A,风机出口压力13.62 kPa。

图8为A一次风机特性曲线图,分析可知风机失速前一次风机出口平均压力P=13 600 Pa,风机入口负压按-500 Pa计算,空气压缩系数μ=0.95,空气密度ρ=1.185 kg/m3,故风机比压能Y=P*μ/ρ=11 303 Nm/kg,单台一次风机风量约102 m3/s,通过查看一次风机特性曲线,一次风机工作点接近风机失速区,且运行中A一次风机电流比B一次风机电流低13 A,说明A一次风机风量低于B一次风机风量,因此A一次风机在升负荷过程中发生了失速[5-6]。

表4 风机失速时锅炉运行参数

观察一次风机原性能曲线,A一次风机失速时,电负荷314 MW,约50%THA工况,该运行工况的比压能高于设计的BMCR工况比压能,说明该工况下一次风系统的阻力大于设计的BMCR工况系统阻力,使得工作点向左上角偏移,增加了风机失速的风险[7]。

对空预器一次风侧进、出口压差分析发现,满负荷工况下,设计的空预器一次风侧阻力为0.83 kPa,而A一次风机失速前,接近50%THA工况下,空预器一次风侧阻力达到2.32 kPa,阻力偏高,空预器堵塞。

此外,风机失速当天的煤质较差,燃煤量达到260 t/h,而设计煤质在50%THA工况下,燃煤量为230 t/h,煤量大则一次风量偏高,运行同等数量的磨煤机情况下,单台磨煤机的煤量偏多,通风阻力偏高,导致系统阻力升高。

综上所述分析,此次A一次风机发生失速主要是由于空预器堵塞,同时煤质差,煤量大,一次风量偏高,导致一次风系统阻力升高较多,风机比压能升高,运行工作点接近失速区,在升负荷过程中引发了失速[8]。

4.3 风机振动情况

图9为A一次风机轴承水平振动历史曲线图,调阅一次风机前后轴承水平振动sis曲线,一次风机振动幅值没有发生突变现象,叶片材料为铝质材料,密度较小,从现场叶片断裂情况看,断裂部分位于叶片顶端,掉落质量较小,不足以引起振动的突变,导致在sis曲线上没有发现振动异常现象。

5 叶片损坏原因分析

5.1 二级叶片断裂原因分析

检查叶片时发现二级叶片中存在2个断裂的叶片,其中第8号叶片断口为一次断口,且其叶身变形较大,证明8号叶片上部断裂是由于本次打击造成破损;第5号叶片断口存在一次断裂区和二次断裂区,叶身无明显变形,无异物打击痕迹,推断其存在表面裂纹,最后在外力作用下,发生断裂。

图10为叶片正常工况与失速工况示意图。

通过对该叶片断裂面的宏观检测发现,断口存在明显原始开裂区及瞬断区,原始开裂区呈现出明显的疲劳开裂特征。叶片疲劳开裂是由于风机叶片在加工及安装过程中,由于各种原因,叶片不可能有完全相同的形状和安装角,随着负荷的升高,风机动叶角度逐渐增大时,各叶片的进口处冲角增大,叶片所受升力升高,此时风机压头升高,风量增加,但如果某一叶片进口处的冲角达到临界值时,叶背的边界层受到破坏,在叶背的尾端出现涡流区如图10所示,即开始产生“失速”现象,但此时对风机出力的影响可能仍未显现,但会造成该叶片流道的堵塞,并使叶片前后的压力发生变化,叶片每经过一次该涡流区就会受到一次激振力的作用,从而可使叶片受到交变力的作用,致使叶片发生疲劳损坏[9]。

5.2 其余叶片损坏原因分析

通过对其余叶片损坏的部位和形状分析,判断是被异物打击造成的损坏,结合二级第5号叶片发生断裂,推断是由于二级第5号叶片断裂部分甩入一级和二级叶片之间,在风机高速旋转状态下,对其余叶片形成了击打损坏。下面针对二级断裂叶片甩入一级和二级叶片之间并对其余叶片造成损坏进行分析。

图11为叶片横截面受力分析示意图,以某个二级叶片的横截面进行受力分析,当风机旋转时,气流沿图中所示流向流入叶片,分成上下两股气流贴着翼面流过,叶片背部气流速度大,压力小,而叶片腹部气流速度小,压力大,其合力(机翼升力)方向指向叶片腹部,对应的轴流风机叶片受力合力方向为从风机出口指向入口,因此当二级第5号叶片首先发生断裂的瞬间,断裂的叶片由于惯性从二级叶轮甩向一级叶片方向,在风机高速旋转状态下,断裂的叶片在一级和二级叶片之间瞬间对其他叶片进行连续碰撞击打,导致其他叶片发生全部损坏,而不是断裂的二级叶片随风的流向甩入风机出口风道中。同时根据图1所示,一级叶片受损部位豁口主要位于叶片的出口,二级叶片受损部位豁口主要集中于入口位置,也表明了是二级断裂的叶片掉入一级和二级之间,对风机的其他叶片造成损坏[10]。

6 结论

a.一次风机二级第5号叶片端部首先发生断裂,断裂的叶片在风机旋转过程中对其他叶片的高速打击是造成其他叶片损坏的直接原因。

b.二级第5号叶片断裂是由于叶身表面存在原始开裂缺陷,在风机失速造成的激振力作用下叶片在裂纹位置发生瞬断。

c.空预器堵塞,加之煤质差,煤量大,一次风量偏高,一次风系统的阻力增加,风机的比压能升高,导致风机运行工作点脱离正常运行范围而发生失速。