通用灯饰全自动组装设备的设计与实现

朱柱锦 朱洪雷 代慧

摘要:為了提高通用灯饰的产品质量稳定性,降低企业人力成本,设计了一种通用灯饰全自动组装设备,可减轻工人的劳动强度,提高企业生产效率,并提高产品总体质量。

关键词:通用灯饰;全自动组装;LED灯盘

0 引言

通用灯饰生产涉及多道生产工序,其中组装工艺对工人的技术水平要求较高,组装工艺环节一旦出现问题,将直接影响产品质量,从而降低其成品率。随着工业自动化技术的发展,自动化生产设备被越来越多地应用于灯饰、电子、汽车零部件、日用化工等多种工业生产领域。

本文设计的通用灯饰全自动组装设备可将LED系列通用灯饰的灯罩、底座、线路板等工件,按照程序规定的动作,完成成品的自动组装,减轻了工人的劳动强度,降低了企业生产成本,提高了企业生产效率,进一步提高了生产安全性,可有效避免工伤事故的发生。

1 设备设计方案

1.1 全自动组装设备的结构设计

根据LED灯盘系列的通用灯饰组装工艺要求,本文设计了以PLC控制单元为核心的全自动组装设备。该设备主要包含:灯罩自动上料机构、PCB自动上料机构、底座自动上料机构、分割器、自动组装拧紧机构、成品自动下料机构等。LED灯盘系列全自动组装设备的三维结构示意图如图1所示。

(1)灯罩自动上料机构。该机构首先使用振动盘自动放置灯罩,然后使用真空装置完成产品的上下取放动作,再利用导向滑轨搬运产品部件,最后利用简单的导向块设计,就可以确定产品的组装顺序,而不需要复杂机构完成该动作,节约了设计成本。

(2)PCB自动上料机构。该机构采用料盘预先放置PCB的方式,实现批量的PCB自动备料,解决了PCB连片上料困难的问题。伺服电机机械手能精准地将料盘中的产品依次吸取出来并压入组装设备。料盘移栽机构由伺服电机及精密丝杆组成,有效地保证了其结构精度。

(3)底座自动上料机构。该机构使用振动盘将LED灯盘底座进行定位并自动送至指定工位,使用限位气缸即可实现产品的分段上料,保证了组装过程的动作协调性。

(4)自动组装拧紧机构。该机构使用旋转气缸翻转半成品,以便后续的组装,使用气缸滑轨等自动化部件完成半成品的传送及组装。首先气缸动作固定灯罩,然后步进电机旋转带动底座旋转,即可完成产品的拧紧组装工序。

(5)成品自动下料机构。LED灯盘完成自动组装拧紧工序后,被送到下一个工位,使用电磁阀连接拨片,通过拨片动作完成成品的下料工序,动作简单,节约成本。

1.2 全自动组装设备的控制系统设计

全自动组装设备控制单元采用三菱公司的FX3U系列PLC。FX3U系列PLC包括高速输入输出适配器、模拟量输入输出适配器和温度输入适配器,这些适配器不占用系统I/O资源,使用方便。其中,该系列PLC的高速输入适配器包括频率为200 kHz的高速计数器,高速输出适配器可最多实现4轴定位控制,响应速度可达5 μs。LED灯盘系列全自动组装设备的PLC控制系统流程如图2所示。

2 产品分析

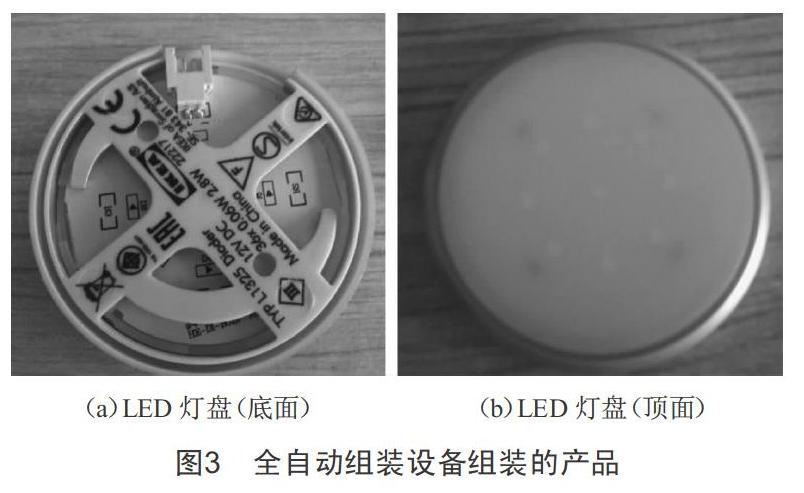

本文设计的全自动组装设备主要应用于通用灯饰LED系列灯盘的自动组装,实际应用表明,将全自动组装设备组装的LED灯盘与人工组装的LED灯盘相比,全自动组装设备组装的产品具有一致性好、成品率高等优点。全自动组装设备组装的产品如图3所示。

3 结语

在通用灯饰的生产、组装工作中,工人的劳动强度大、工作效率低,且存在一定的风险隐患,为此本文设计了一种通用灯饰全自动组装设备,可取代人工进行产品组装,不仅有效减少了人力资源,提高了工作效率,还消除了生产过程中存在的安全隐患。该全自动组装设备的实际应用表明,每台全自动组装设备可代替6名熟练的组装工人,设备每天可运行24 h,工人每天工作8 h,1台设备实际上可节省18名组装工人的人力成本,设备投资回收期约为9个月,具备一定的推广与应用价值。

[参考文献]

[1] 朱洪雷,代慧,题园园,等.基于ABB IRB120工业机器人的多功能工作站设计与实现[J].机电信息,2016(36):126-127.

[2] 朱洪雷,代慧.工业机器人离线编程(ABB)[M].北京:高等教育出版社,2018.

[3] 叶晖.工业机器人典型应用案例精析[M].北京:机械工业出版社,2013.

[4] 艾小斌.电气工程自动化控制中PLC技术的实施探讨[J].科学与信息化,2019(25):1-7.

[5] 林明,李红星.电气自动化设备中的PLC控制系统研究[J].科技资讯,2019(25):30.

收稿日期:2020-08-07

作者简介:朱柱锦(1982—),男,广东博罗人,硕士,工程师,研究方向:工业自动化设计及改造、节能技术改造及推广应用。