锡精炼电热连续结晶机自动喷水系统开发与应用

李周华, 谢云华, 陈麒阳, 廖泽中, 王红彬, 陈云

(1.云南锡业股份有限公司冶炼分公司, 云南 个旧 661099; 2.红河绿地环保科技发展有限公司, 云南 个旧 661099)

电热连续结晶机是锡精炼除铅、铋的关键设备,被誉为20世纪锡冶金工业最大的发明之一,它是原云锡第一冶炼厂、原云锡中试所、原昆明工学院老中青科技人员、工程技术人员合作攻关取得的重大科技成果,曾于1978年获得了中国科学大会奖,公司的“YT”牌精锡,都须经过结晶机脱铅、铋而产出[1-2]。自1975年投入工业生产以来,已有四十多年的生产历史,经历多次技术改造,精锡产品产量、质量均已达到较高水准[3-4]。但其操控模式基本上停留在机械化水平,生产过程仍以人工凭经验操作。不同的操作人员在长期的生产实践中,各自摸索出一套结晶机操作法,通过仔细观察粗锡物料的变化情况、结晶状态以及槽面温度变化情况,调整粗锡进料量、喷水量和机械转速,没有固定的参数和规则。

随着科技水平的发展和环保要求的提高,现有电热连续结晶机技术难以实现精锡产品产量和质量的精准控制,更难以解决金属粉尘损失和现场作业环境恶劣等诸多问题。因此,如何实现电热连续结晶机自动化水平提升是目前锡冶炼行业迫切需要解决的问题。

1 电热连续结晶机现状

近年来,随着锡矿资源的品位降低,杂质成分越来越多,粗锡成分也越来越复杂。单纯依靠人工经验判断操作,或个人技能、身体(心理)状态、绩效考核等多方面因素会导致以下几方面问题:(1)精锡产品质量、产量波动大;(2)槽内连续结晶状态、温度梯度、晶体梯度的稳定性等易受破坏,难以保证结晶机高效、稳定产出;(3)螺旋轴、叶片受力不均匀,频繁造成螺旋轴、叶片、连接螺栓被扭断等设备事故发生。

同时,人工机械喷水作业过程中,操作环境恶劣,主要存在以下安全、环保风险:(1)操作人员要长时间站立在高温烘烤、蒸汽弥漫的槽面作业,劳动强度大;(2)喷水过程中锡铅烟尘、氧化渣等粉尘随水蒸发,存在较大环保、职业健康风险;(3)人工喷水过程中,高温液态锡遇水易造成“爆炸”现象,可能导致锡液飞溅烫伤事故。结晶机自动喷水控制技术的开发应用,将操作人员从恶劣的操作环境中“解脱”出来,实现“传统的人工槽面喷水不可控作业模式”向“远程自动喷水可控模式”转变,有效改进结晶机人工喷水工艺现状。

2 电热连续结晶机概述

2.1 工艺概况

电热连续结晶机作为锡精炼作业三大工序中的重要技术和设备,利用连续结晶、熔析原理将高温粗锡中的铅、铋(铟、银)与锡分离,产出不同品级符合质量标准的精锡,以及含铅量低于控制标准的粗焊锡。其原则工艺流程如图1所示。

图1 精炼工艺流程图

2.2 电热连续结晶机结构分析

电热连续结晶机(以下简称结晶机),主要由螺旋器、电炉体、电气控制和传动机构等部份组成。现有结晶机半径为0.35 m,长为6 m,与水平方向成5~7°的夹角以便固液分离。电炉体的功率分为五段,形成183~232 ℃的温度梯度,进料口距槽尾1.4 m处。传动机构由电磁调速异步电动机和变速箱组成,实现对螺旋器的旋转驱动。结晶机结构示意图如图2所示[5]。

图2 结晶机结构示意图

3 结晶机自动喷水系统开发设计方案

结晶机自动喷水系统的开发设计,根据物料要求设定结晶机螺旋的转速、粗锡进料量、加热温度,根据喷水喷头的喷射面积,设定喷头数量,喷头喷水采用PLC控制,实现各喷头的喷水频次、喷水时间精准控制。该系统具有兼容性、稳定性、方便操作等优点,是系统基于“MCGS通用版6.2”上运行的多用户多任务系统(如图3所示)。

图3 组态环境和运行环境的关系图

该操作管理软件具有直观的图形控制界面,是由多种不同的程序和动态链接库组成,可以在任何一台PC端进行全功能操作。组态画面中包括各动力设备的启停及调速控制、设备参数设置、逻辑控制投切操作、逻辑控制参数设置、报警限值设置、报警显示、应急制动、运行记录浏览等。该操作软件界面友好,使用方便,结合三菱PLC、继电器、开关按钮、报警指示灯等实现远程自动化控制。

图4 主控系统画面

4 结晶机自动喷水系统开发试验情况

结晶机自动喷水系统开发与应用经历以下阶段:模拟人工现场半自动喷水→模拟人工远程自动喷水→远程连续自动喷水→工艺优化及持续运行。

4.1 模拟人工半自动喷水

设计相对简易的喷水装置,包括支架、喷水管电磁阀、电气控制系统。操作人员根据结晶机现场槽况(进料量、温度、结晶状况、转速、精锡质量等)判定喷水区域及喷水时间,将人工喷水作业转变成机械半自动式喷水作业。

具体试验结果如表1所示:

表1 模拟人工半自动喷水试验结果

模拟人工现场半自动喷水作业验证了自动化作业的可行性,但存在诸多难题需要解决:(1)产量较低,未达到人工喷水水平;(2)现场机械式作业操作频繁,劳动强度大;(3)喷水设备稳定性差,故障率高。

4.2 模拟人工远程控制喷水

为了实现结晶机自动喷水控制,喷头水量控制由水表变成水流量计控制,并设计结晶机自动喷水远程控制和就地控制电气图。

从以上电气控制图可知,设计采用转换开关实现远程和就地双重控制,控制线路中使用中间继电器和时间继电器进行远程控制,但中间继电器和时间继电器长期运行后易损坏,造成自动喷水失灵。

图6 模拟人工自动喷水电气控制流程图

表2 模拟人工半自动和模拟人工远程喷水试验结果

远程控制喷水实现了操作人员由现场操作转移到控制室进行远程操作,且精锡产量、质量有所提高,但结晶机螺旋叶片结块严重,喷头参数设定不合理等现象依然存在。

4.3 远程自动连续喷水

针对上一阶段试验中存在的问题,采用MCGS组态软件和PLC组态程序对电磁阀进行远程自动控制,同时采用高清摄像头对结晶机槽面进行监控,并对喷水参数进行优化调整。

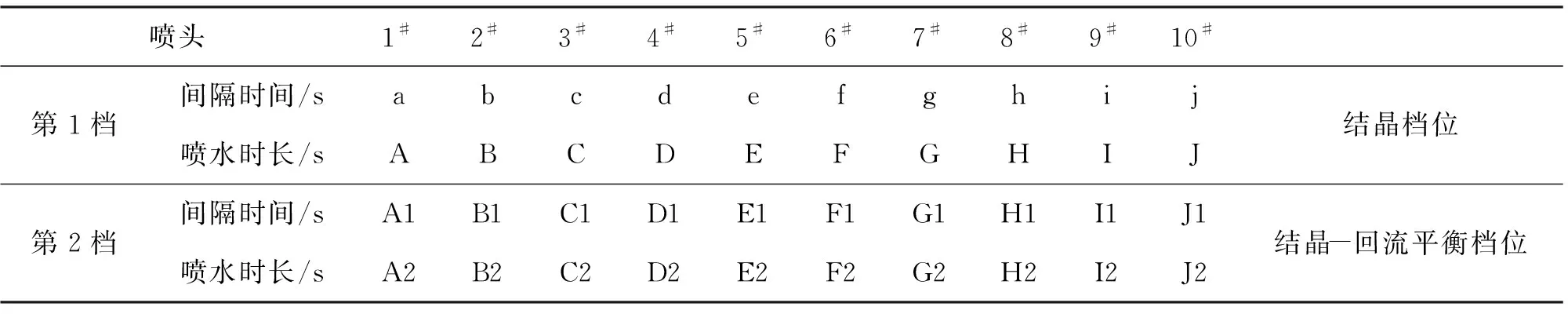

采用MCGS组态软件作为控制系统和用三菱PLC进行开关量信号、模拟量信号(4~20 mA)的采集和输出,实现了自动喷水的远程控制。档位控制及技术参数设置如表3所示:

表3 结晶机连续自动喷水基本参数设定

试验结果如表4所示:

表4 模拟人工远程喷水与远程连续自动喷水模式的对比表

试验表明,远程连续自动喷水模式具有以下优点:

(1)远程连续自动喷水时,槽内报轴、结块现象明显减少,螺旋叶片损坏情况明显减少。

(2)槽内温度梯度分布更合理,槽内结晶状态更稳定,可有效降低调整槽内晶体合理梯度时间,提高结晶机生产效率。

(3)远程连续自动喷水采用多频次、少量喷水模式,具有喷水柔和、蒸汽和粉尘量小、槽内结晶体梯度均匀、产品产量和质量稳定等特点;而模拟人工喷水的特点是间断性大流量喷水,具有喷水时喷水量大、蒸汽和粉尘大,槽内结晶体梯度不均匀,产品产量和质量波动大,金属损失大,作业环境差等特点。

(4)连续自动喷水因瞬时喷水量相对较少,结晶机中间槽体可以保持相对稳定且饱满的精锡结晶体数量。人工喷水时,回流阶段中间槽体晶体较少,拉料阶段由于强力给水冷却结晶作用,结晶机中间槽体经常出现大量结晶体堆积,常有结晶体溢流出槽体的现象发生。此时,结晶机螺旋体及机轴所受力矩明显加大,螺旋叶片横向切应力亦明显增加,结晶机机体所受负荷不均匀,易使结晶机叶轮、螺旋轴、连轴螺丝等部件受损。连续自动喷水可以减少上述现象的发生。

但也存在以下问题:(1)电磁阀阀体排气孔易被水中杂质堵塞,引起电磁阀失灵而造成结晶机抱轴和螺旋叶片连接螺栓损坏脱落等设备事故发生;(2)自动控制系统未增加连锁保护系统,电磁阀失灵后不能及时切断喷水;(3)部分喷头喷水参数设计不合理,出现螺旋叶片晶体抱轴、叶片损坏等现象,需对各喷头喷水参数进行优化。

4.4 增加连锁保护和水质过滤装置的远程自动连续喷水

为了解决结晶机自动喷水试验中存在的问题,在自动控制系统中增加了流量连锁保护系统和报警系统,同时在自动喷水系统进口端安装了过滤设备,并不断优化各段喷头喷水参数。优化前后结晶机连续自动喷水与对比情况如表5所示。

表5 优化前后结晶机喷水情况对比表

增加连锁保护系统及过滤器后,设备持续稳定运行30天,晶体抱轴和叶片损坏事故率比人工喷水少,各项技术指标均有所提高,基本与人工喷水相当。但部分喷头漏水时易引发总水管电磁阀自动连锁保护程序,导致自动喷水设备频繁紧急停车,影响生产作业的连续性。

4.5 结晶机自动喷水系统的持续优化与运行

为使结晶机自动喷水系统更好地满足生产需要,制定了以下改进措施。

(1)对自动喷水系统保护装置进行再次优化,确定在电磁阀发生故障时,关闭主水管电磁总阀并同时打开9个喷头电磁阀及总水管末端的电磁阀,使电磁总阀后端水管中的水快速排除,避免损坏螺旋叶片事故的发生。

(2)改进连锁、闭锁程序,同步使用喷水时间、喷水量连锁控制,杜绝漏水时的系统误判,增强保护系统可靠性。

(3)新设计的自动喷水系统做到水、电系统分离、干湿分离,安装布局更合理,安全性、可靠性更好。

试验结果如表6所示:

表6 自动喷水试验与人工喷水情况对比表

试验证明,结晶机自动喷水系统经过一年多的设备改进及参数优化,现已经基本满足生产要求,产品产量与人工喷水相当,产品质量稳定性比人工好,人员操作由现场作业提升至远程自动控制,极大降低了人员的劳动强度、改善了人员的作业环境。但还存在以下问题:

(1)使用的塑壳继电器使用寿命为10~30万次,但在生产过程中3#、4#喷头继电器通断次数达到30万次/年,因此现用的继电器难以保障正常生产,在试验阶段曾出现中间继电器失灵造成设备事故发生,下一阶段将开展固态继电器通断方面的试验研究。

(2)结晶机物料成分复杂多变,目前设计控制参数主要适用于常规性物料,针对更为特殊、复杂的粗锡物料,待进一步开发针对性的自动喷水控制技术参数。

5 结论

(1)试验表明结晶机自动喷水系统方便可行,使用该系统后产品质量和产量均优于人工喷水。

(2)实现了操作人员由现场操作改为控制室操作,降低了员工劳动强度、减少了职业危害和安全风险。

(3)连续自动喷水技术具有少量多次、持续稳定给水的优势,能减少瞬时烟气、烟尘的产生量,安全、环保风险更低。同时能有效降低了螺旋叶片运转负荷,降低了螺旋叶片、轴、螺栓等损坏次数,提高了设备有效开动率。

(4)结晶机自动喷水控制更有利于槽内温度、成分梯度的合理分布控制,更好地保持精锡结晶-焊锡熔析的平衡性,降低了人工经验判断的不稳定性,缩短了频繁调整槽况时间,有效提高了结晶机生产效率。

(5)可实现1人多台结晶机的远程自动控制操作,有效降低了人工作业成本,提高了结晶机自动化水平。

由于结晶机产品产量、质量及环保状况受进料系统、排焊锡系统和收尘系统的影响,下一阶段将从结晶机稳定进料、连续焊锡排放及槽面集气系统等方面继续开展试验研究工作。