基于CCD检测技术的LED产品生产智能检验

刘德旺,吴高仰,黄衍堂

(1.福建水利电力职业技术学院 信息工程系,福建 三明 366000;2.厦门华联电子股份有限公司,福建 厦门 361000;3.福州大学 物理与信息工程学院,福建 福州 350000)

目前,企业在生产LED 过程中经常出现数码管表面缺损和管脚环氧树脂不良的现象,一般都采用人工检测筛选,这样会导致LED 产品故障率高、人工成本高等问题.

本文基于CCD 检测技术,借助数字信号处理的方法,从CCD 检测原理、电路软硬件设计、效益分析等方面进行阐述、分析,以期实现在LED 产品生产过程中利用CCD 检测技术进行产品智能检验,提高产品质量,取得良好的经济效益.

1 CCD 检测基本原理与效益分析

1.1 CCD 检测基本原理

1.1.1 打光原理通过在两只脚之间加入偏振背光,然后再在镜头上加偏振镜,使管脚粘环氧位置表现为白色发亮,从而与未粘环氧位置形成鲜明对比.

1.1.2 偏振光原理

光是一定波段范围内的电磁波,是由与传播方向垂直的电场和磁场交替转换的振动形成的.人的眼睛能够看到的电磁波的波长仅限于一个很小的范围,即380 ~780 nm,这个范围内的电磁波称为可见光.电磁波的振动方向与传播方向是垂直的,称之为横波.横波就必然存在偏振的问题.人们常把磁矢量的方向叫做偏振方向,并把磁矢量的传播方向所决定的平面叫做偏振面.本文打光根据线偏振原理[1],即让自然光通过一个起偏振器件后,只有一个方向的偏振光能够通过这个器件,这样就得到了线偏振光.线偏振光的振动方向是确定的,光源上的偏振片和镜头上的偏振同时作用,可以很好地选择角度,只允许背光源照射在环氧部位产生的折射光进入镜头,因此背光源在打光图片中表现为暗色,而环氧树脂粘胶表现为亮色.

1.2 效益分析

1.2.1 有形效益

用于检测管脚粘环氧不良所需人工为4 名,上料操作员1 名.使用本设备可替代3 名员工,按目前人工费用每人5000 元/月计算,每增加一台智能检测设备可节约1.5 万元/月.

1.2.2 无形效益

(1)降低培训成本.人工检测人员基本需要1 个月的培训周期才能有效识别不良产品,并达到效率要求.智能检测设备操作人员,只需要上料,当天即可上手.

(2)人工检测会产生一定的漏检率.管脚粘环氧不良对于产品管脚可焊性是一个极大隐患.据某企业统计,2017年该企业因管脚粘环氧不良而造成的投诉就多达6 单.智能检测设备的引入将使管脚粘环氧不良的检出率和稳定性大大提高,降低了产品返修费用,有利于树立企业的品牌形象.同时,减少员工管理成本,实现生产线中产品质量检验的智能化.

2 CCD 检测技术电路设计

2.1 总体设计要求

(1)CCD1 和CCD2、CCD3 分开输出信号,因为两种不良品需要分开放置.

(2)具备数量统计功能,统计检测总数、不合格数.

(3)使用外触发,检测速度为每秒2 个.

(4)信号输出部分如果能将动作控制集成到软件中就无需采用输出控制板,若还是采用以前的模式,则要用金丝检测这台的板.DO01 点击开始识别时闭合,停止识别时断开,DO02 为CCD1 不良输出信号,DO03 为CCD2、CCD3 不良输出信号,DO04 为合格输出信号.

(5)具备不良品图片保存功能.

2.2 安装示意图

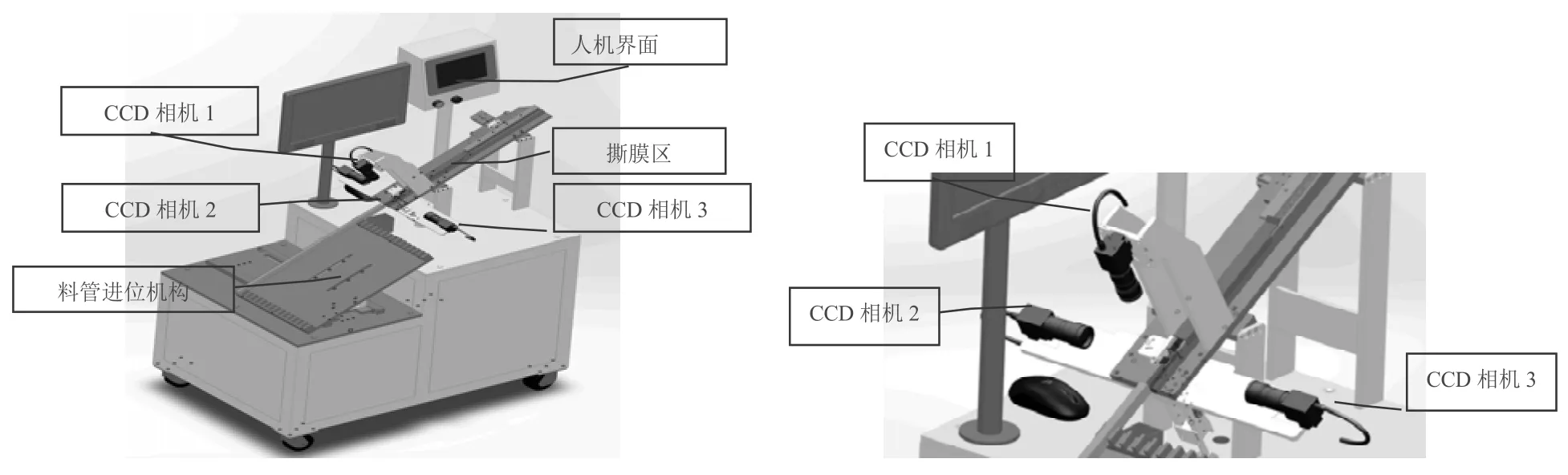

安装示意图如图1所示.CCD 相机1 自动检测数码管表面油墨缺损以及明显的溢料方向,CCD 相机2、CCD 相机3 从左右不同方向进行检测,提高检测率,实现自动检测数码管引脚粘胶.

图1 安装示意图

2.3 工作流程说明

设备工作流程如图2所示.

图2 设备工作流程

3 数码管表面缺损及管脚环氧树脂粘胶检测

3.1 检测原理

3.1.1 二值化处理

CCD 相机2 实现自动检测数码管引脚粘胶.由于环氧树脂是半透明状物质,所以要对拍摄图像进行二值化处理[2]:设置一个阈值,将图像上像素点的灰度值处理为0 或255.也就是图像上只显示黑色和白色视觉效果.

3.1.2 分辨、挑选出不良品

环氧是半透明状物质,图像的灰度值和环氧的厚薄有关.另外环氧有不同型号,拍摄出来的效果也会有所不同.可通过测量针脚直径的变化来检测有无粘胶.背景为白色,所以要将胶体和针脚都处理成黑色.图像经过处理后,通过测量图像宽度的变化值,可以筛选不良品.

3.1.3 自动挑出不良品、合格品流入下道工序

挑选管脚环氧原先是一道人工挑选工序.引入智能化方案要从节省人力和提高产品质量两方面考虑.提高产品质量方面,通过CCD 检测可以达到比人工挑选更可靠、更稳定的检出率.如何节省人力则可从以下几个方面考虑:

(1)设置挑选工序

原来有一道专门的挑选工序,待挑选的产品以矩阵形式粘附在高温胶纸上面,如图3所示.

图3 粘附在高温胶纸上的数码管

原来的流程为:挑选管胶环氧→割成单条→喷码→整条测试→撕膜成单个→包装.

人工检测可以在矩阵形式时进行,单CCD 则只能在单条形式下检测.检测后要挑出不良品,如果在单条形式下检测,测到不良品后用机械手挑出,会将连在同一条的良品一起挑出.如果在单个形式下检测,上下料将浪费大量人工,所以本设备设置的挑选工序是在割成单条后到撕膜成单个之前进行.

(2)上下料形式

待检测的产品为整条产品,有几种上料形式可供选择:

① 人工放料在流水线上,机台机械手自动抓取,检测完毕后自动卸料.优点:上料操作简单.缺点:机械手成本较高.

② 人工放置于检测导轨之上,测试完毕后产品自动入条管包装.优点:设备成本低,切换产品通用性强.缺点:人工操作上下料会占用机台检测时间.

综合考虑:采用方案②人工上料.在此基础上进行改进:人工上料区与机台测试区分开,即设备在检测区检测时,工人在上料区上料,上料时间不占用机台检测时间.

此外,日常课程中采用网络教学平台收集过程性数据,包括平时测试分数、资料查阅情况以及教师发布内容完成情况等;在课堂中教师记录学生上课表现,工作台整理情况等,共占课程评价的30%。新的评价机制降低了最终考试成绩在总体成绩中所占的比例,更多的是综合考查学生的综合能力和专业应用能力,也调动了学生的学习热情,增强课程培养学生学习能力的作用。

3.2 工作说明

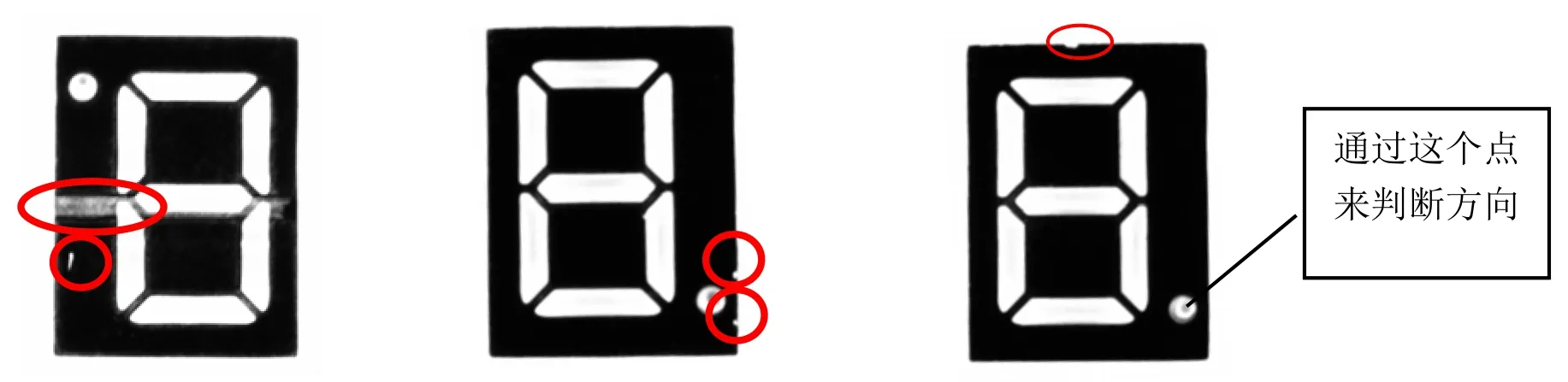

(1)CCD 相机1 自动检测数码管表面油墨缺损以及明显的溢料方向[3],如图4所示.

图4 数码管表面油墨缺损

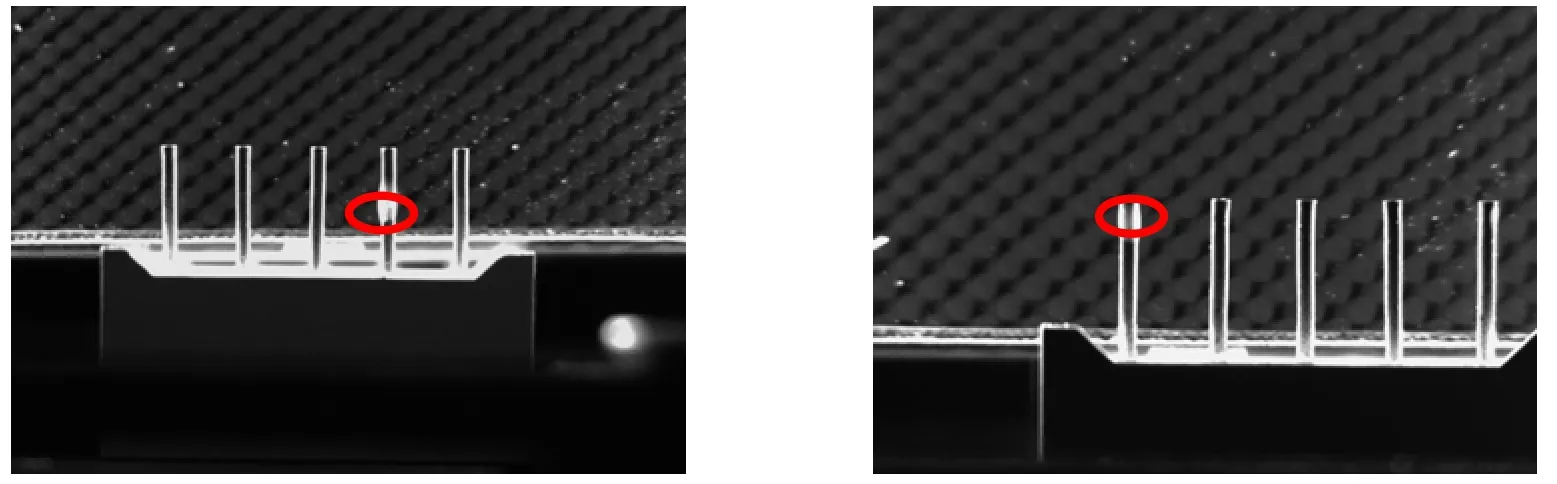

(2)CCD 相机2、CCD 相机3 自动检测数码管引脚粘胶,数码管引脚粘胶如图5所示.常见管脚环氧树脂粘胶偏振光图像如图6所示.

图5 数码管引脚粘胶

图6 数码管引脚粘胶偏振光后图像

(3)实现自动入管,料管自动切换,一次可放入料管15~20 条.

(4)入管计数可设定.

(5)设备产能:每小时1500~2000 条.

3.3 检测软件设计说明

(1)软件要有尺寸标定功能,例如将一个标准引脚宽度标定为0.5 mm.

(3)考虑引脚倾斜的干扰因素.

(4)有时需计算引脚间距,判断引脚是否变形.

4 总结

(1)采用偏振光和二值化处理,使得检测结果更准确、可靠,提高了LED 不良产品的筛选率,保证了产品质量.

(2)采用3 个CCD 相机分别在不同位置进行检测,提高了检测速度和检出率.

(3)电路自动统计检测总数,具备不良品和合格品分流处理的功能及很强的智能性,能提高经济效益并具有很高的推广价值.