PG6111FA型燃气轮机透平罩壳超温原因分析及处理

陆子龙,张 超,钱 俭,宋云飞

(1. 江苏国信高邮热电有限责任公司,江苏 扬州 225600; 2. 南京汽轮电机(集团)有限责任公司,南京 210012)

某公司2×100 MW燃气轮机热电联产工程配置的燃气轮机为美国通用(GE)公司的PG6111FA机型。燃气轮机本体罩壳通风模块由杭州余杭风机厂引用GE技术生产。

自机组投运,相继出现1号、3号燃气轮机本体罩壳舱室超温的现象,其中1号燃气轮机舱室内最高点温度达162 ℃,造成透平舱室内危险气体探头电缆烧焦、舱室电加热老化等一系列问题,严重威胁机组的安全稳定运行。

针对1号、3号燃气轮机本体透平舱室超温的问题,燃气轮机专业人员成立攻关小组,逐步分析,得出可能存在的问题有如下几方面:

(1) 压气机及透平中分面漏气

PG6111FA型燃气轮机压气机压比为15.8,排气温度达320 ℃左右,而透平段温度达495 ℃左右。若中分面存在泄露,高温高压空气会直接排入燃气轮机透平舱室,造成舱室内温度过高。在运行过程中,专业人员在做好安全措施后,通过燃气轮机罩壳底部人孔进入罩壳内,用鸡毛掸就地检测,未发现压气机及透平中分面漏气。停机后进行压气机及透平中分面塞尺检查,五丝不入,排除压气机及透平中分面漏气的可能性。

(2) 燃烧室漏气

经查阅资料及调研其他电厂发现,燃气轮机燃烧室联焰管由于高温高压的恶劣环境,多次出现燃烧筒联焰管内密封垫片破损的情况,且现场检查发现1号燃气轮机联焰管下端存在部分吹损的石墨, 1号燃气轮机#1~#6燃烧筒联焰管存在漏气的情况,在下次燃气轮机检修时定期工作进行#1~#6联焰管密封件的更换。

(3) 燃气轮机透平舱室吸风口故障

现场燃气轮机本体罩壳入口风速计为国产皮托管式流量计,经使用发现该流量计可靠性极低。为了防止跳机风险,运行时将该流量计强制在85%,造成了对燃气轮机本体罩壳吸风量的监控缺失,因此只能在停机时进行燃气轮机透平舱室吸风口的检查。停机时,专业人员对入口百叶窗的限位及开度进行检查,同时在冷态时,启动88BT进行风量测量,排除了燃气轮机透平舱室吸风口故障的可能性。

(4) 燃气轮机本体散热过大

PG6111FA型燃气轮机透平段未设计保温,以确保透平段缸体的膨胀裕度,防止静态和动态碰撞摩擦。在燃气轮机满负荷时,进行了燃气轮机透平段表面温度测量,测量值为327 ℃,与GE书面设计散热量吻合,排除了透平段散热过大的可能性。同时对燃气轮机排气段保温进行检查,未发现保温间隙偏移等情况,排除燃气轮机本体散热过大的可能性,但不能保证设计散热量的偏差[1]。

(5) 88TK/88BT/88BN选型错误

PG6111FA型燃气轮机88TK/88BT/88BN风机以前均为GE进口配套供货,现在逐步已进行国产化配套。在对比了88TK/88BT/88BN风机运行参数后,均未发现异常。在排除了所有可能的泄漏点后,专业人员重点排查设计参数与实际运行参数的偏差。在进行燃气轮机本体罩壳风量测量时,发现88BT的实际风量与设计值产生偏差,在与多方确认后,基本确定原因为88BT选型偏小,而根本原因为GE提供的燃气轮机本体散热量与实际运行工况不符。

1 系统概况

1.1 系统介绍

燃气轮机本体通风系统主要由本体罩壳、燃气轮机排气框架冷却风机、罩壳通风冷却风机及相关管道等构成。本体罩壳主要将运行中的燃气轮机压气机、燃烧室、透平、抽气管道等高温部件密封在一个密闭舱室内,防止高温辐射造成人身及设备危险,同时该舱室具有隔音功能。本体罩壳两侧各有一个挡板吸风口,顶部管道与两台通风冷却风机相连(88BT-1、88BT-2两台风机,一运一备),将运行中燃气轮机本体产生的热量排至室外。在舱室的透平段顶部、排气段顶部及88BT入口处分别装有铠装式热电偶,用于监视舱室内部温度场分布。

1.2 存在的问题

从设备安全性角度考虑,目前最高点温度已达172 ℃,而铠装电缆的设计温度为180℃,燃气轮机本体罩壳区域的长期超温必然导致罩壳内设备老化的加速,影响机组长期安全运行。同时罩壳区域的高温,极易造成本体区域可燃气体探头的温飘故障,严重时易发生机组非正常停运的风险。基建调试期,曾出现由于温飘,导致可燃气体探头报警,影响机组启动的情况。在确定了超温原因后,与多方沟通协调,判断超温原因为GE提供的散热量与实际运行工况的不匹配。最终确定进行燃气轮机透平舱室通风系统的改造。

2 燃气轮机透平通风系统改造

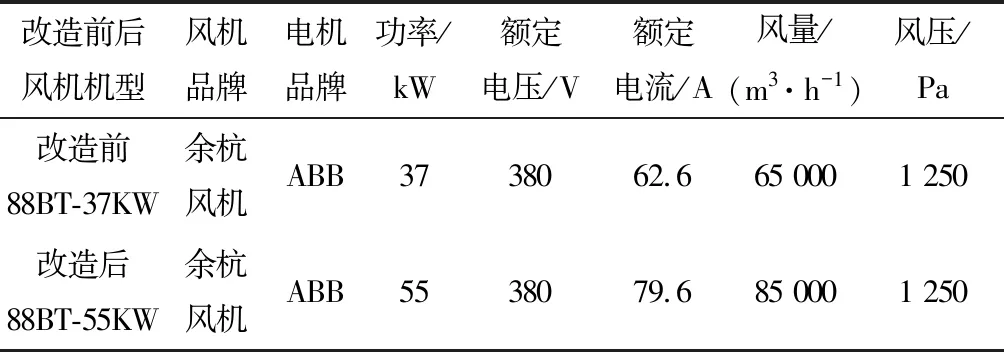

经过调研分析,燃气轮机本体罩壳超温的原因为88BT抽吸能力不足,而根本原因为GE提供的散热量与国产化设备选型不匹配,初步方案为对88BT进行扩容改造[2]。原罩壳离心通风机设计流量为60 000~70 000 m3/h,全压为1.25 kPa。本次88BT换型主要通过现场测量温度,进而与GE原始数据对比,确定扩容比例。

2.1 设备选型

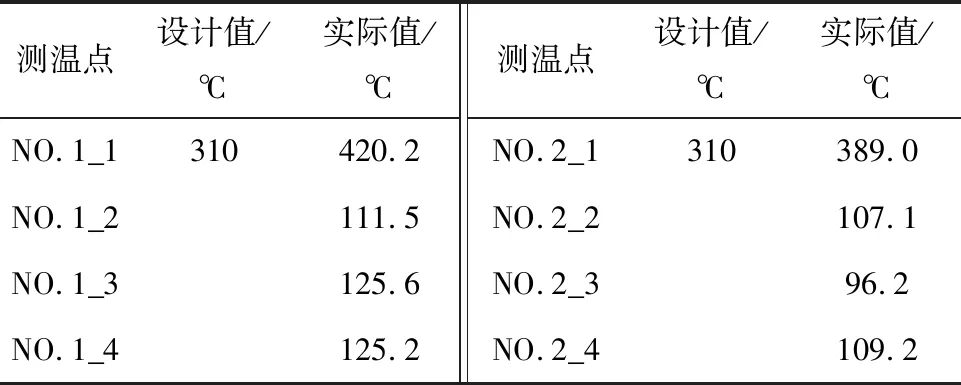

更换的风机优先考虑国产设备,在查阅设计厂家及风机厂家资料时,发现原国产88BT风机与设计通流偏差量不大。GE的设计风量为65 000 m3/h,与原88BT风机匹配,但透平舱室温度却未达到设计值。在88TK、88BN额定风量固定的情况下,初步判断需将88BT风机扩容35%~45%,才能将燃气轮机本体散发的热量全部带出。为进一步验证通流偏差量,对运行机组进行红外成像,主要对运行过程中1号燃气轮机燃烧筒至透平段外缸进行了温度测量,测温对象为透平段及燃烧筒段表面温度,NO.1_1至NO.2_4为表面测温点,具体数据见表1,红外成像数据见图1。

表1 红外成像数据表

(a) 透平段

(b) 燃烧筒段

PG6111FA型燃气轮机主要散热部位为燃烧室及透平段,通过查阅GE原始数据发现,NO.1_1、NO.2_1点比设计值超温40%左右,通过计算最终判断该机型散热量选型偏小30%左右。根据排风量计算公式(1):

(1)

式中:L为通风换气量,m3/h;Q为显热发热量,W;ρav为介质密度,kg/m3;c为介质比热,J/(kg·℃);Δt为介质温差,℃。

燃气轮机透平温度需降低至110 ℃以下,根据排风量计算公式,结合空气密度的变化,需将通风换气量增加30.77%,燃气轮机罩壳的通风量需增加至85 000 m3/h。表2为改造前后88BT风机参数对比。

表2 88BT风机参数对比

2.2 改造方案

改造主要工作为现场的原通风系统的拆除、新通风系统的安装、调试。原通风系统主要拆除88BT电机、88BT连接风机、直管消音段、圆筒消音段、弯管、自重风门、三叉连接管、转接管、方管管组等,原通风系统的现场布置见图2(a)。拆除工作中起吊工作严格按照规范进行,避免发生设备及人身伤害事故。新通风系统的安装按照图2(b)箭头方向进行分段安装。原37 kW 88BT电机所配电缆规格为4×35 mm2,现核实容量后,需将电缆规格改为4×50 mm2。同时,配电柜进行相对应容量扩容。

(a) 系统图

(b) 现场图

改造过程难点在于时间节点的把控,整个改造周期历时90 h。在改造过程中遇到的问题有风道的 吊装及风道连接段螺丝错位,需在现场进行重新处理。

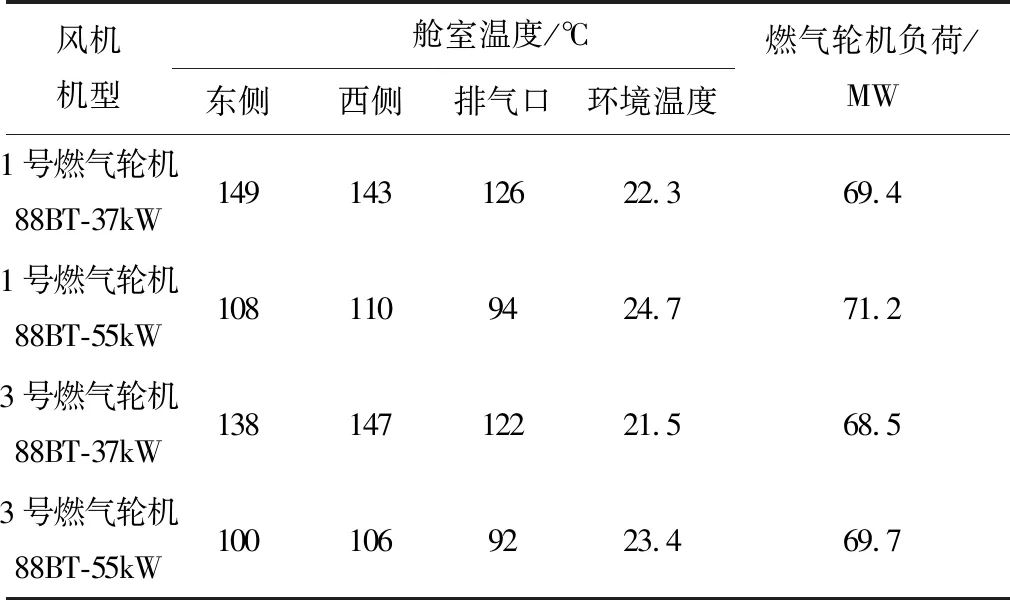

3 改造试验分析

现场改造工作全部完成后,进行了冷态及热态性能试验,振动、轴承温度、风压、风量、电流、连锁等参数和动作无异常后进行联合循环机组热态工况试验,以判断改造后实际运行参数是否正常,并记录燃气轮机透平舱室温度及舱室排气口温度,具体数据见表3,确保改造后效果能达到预期值。

试验结果表明,在进行燃气轮机透平舱室系统改造后,1号燃气轮机透平舱室温度较改造前平均低35.34 ℃,3号燃气轮机透平舱室温度较改造前平均低36.33 ℃。试验结果表明燃气轮机透平舱室系统改造与预期的结果相一致,同时进一步排除了压气机及透平中分面漏气、燃烧室漏气、燃气轮机透平舱室吸风口故障等原因,证明了1号、3号燃气轮机本体罩壳舱室超温的根本原因为GE提供的燃气轮机本体散热量与实际运行工况散热量不符[3]。

表3 改造前后数据对比

4 效益分析

燃气轮机透平舱室通风系统改造的效益主要为安全及经济效益。首先,就安全来讲,通过本次改造,大大减缓了燃气轮机本体罩壳内设备的老化速度,增加了危险气体探头、舱室电加热、耐高温电缆等原件的寿命,增加了机组长期安全稳定运行周期,降低了由此问题造成的非故障停机的概率。其次,就经济方面来讲,燃气轮机透平罩壳长期超温造成的损失主要包括:老化设备更换及施工费用、设备故障造成的非停损失,其中跳机是造成电网考核、热用户索赔的主要因素。

5 总结

本次改造为国内PG6111FA型燃气轮机的第一台,为接下来国内其他同类型电厂的燃气轮机透平舱室风道改造积累了经验。通过对88BT进行扩容改造,改造后机组热态运行结果满足机组安全稳定运行的需要,为国内同类型机组的改造提供了经验。

1号、3号燃气轮机本体罩壳舱室超温的根本原因为GE提供的设计散热量与实际运行工况不匹配,同时在现场也出现了排烟风机参数配置偏差等一系列问题,这都说明GE对燃气轮机技术的封锁还比较严重,燃气轮机系统的国产化还存在一条漫长的道路,这需要我们每一名从事燃气轮机相关工作人员的一步步积累,通过现场问题的不断暴露及解决,慢慢完善国产化系统的漏洞,为早日实现燃气轮机从本体到辅助系统的国产化打下坚实基础。