基于智能压实的路基压实质量影响因素分析

张宏杰 陈立生 周毅恒

(1.同济大学道路与交通工程教育部重点实验室 上海 201804; 2.上海城建市政工程(集团)有限公司 上海 200065)

在道路、机场工程中,足够强度的路基是路面道面平顺稳定的基础,通常采用对路基进行充分压实以保证其强度。压实不良的路基易产生渗水和不均匀沉降等现象,导致上部结构变形开裂,影响行驶舒适性、安全性。传统的路基压实检测方法(如环刀法、灌砂法、沉降控制法等)存在着检测范围有限,测点选取随机,检测费时费力,数据滞后等问题,对路基压实质量验收造成了极大的困扰[1]。

鉴于传统压实检测方法的诸多不足,瑞典公路管理局的Thurner提出了智能压实的概念[2],其核心在于利用压路机振动轮加速信号的变化规律判断路基压实状况,实现对压实区域的全面实时监测。智能压实技术有多种基于不同原理的压实控制指标,其中较为常见的是经验类指标谐波比CMV和力学类指标振动模量Evib[3]。其中CMV没有明确的物理模型,局限性较大[4-5]。基于力学原理的Evib在各类土体上和路基模量都表现出很好的相关性,能更好地实现路基压实质量的监控。

在利用智能压实进行路基碾压施工时,整体压实效果会受到包括材料类型、土体含水量、填筑层厚度、振动碾压参数、碾压遍数,以及下卧层强度等因素的影响[6]。级配良好、在土体最佳含水率附近的路基填料更易获得好的压实效果。压路机的速度、振动频率和振幅同样对压实效果有不小的影响,较高的振幅振频、较低的速度,会使路基获得更好的压实效果。与这几类影响因素不同,填筑层厚度和下卧层强度除了会对路基整体压实效果产生影响外,还会成为智能压实指标计算的误差来源:①路基填筑层厚度会对整体压实效果产生影响。通常情况下,在同一填筑层中,由于距离振动压实力较近,上部材料的压实效果优于下部材料的压实效果。但填筑层如果过厚,不仅填筑层下部的土体无法有效压实,位于填筑层上部的土体由于下卧土体强度不足,也难以达到压实要求。②进行智能压实时,如果填筑层过薄,压路机的影响深度会覆盖到下卧层,对最终压实效果的判断产生影响。同样的,下卧层的强度也会对上层填筑的路基压实产生影响。如果下卧层强度高,则填筑层更易达到较好的压实效果。但是在填挖交界的挖方区等特殊工况下,智能压实控制指标值反而会因为较高强度下卧层的影响而变得较大,难以反映填筑层的实际压实质量。这种现象的根本原因在于振动压路机的影响深度较深,而智能压实技术得到的指标值实际上反映的是振动压路机影响深度范围内的路基整体压实质量,当压路机影响深度超过填筑层厚度时,下卧层强度就会对结果产生一定影响。随着智能压实技术的不断推广,洞悉路基填筑层厚度和下卧层强度对智能压实的影响有利于控制路基整体施工质量。

基于此,本文采用力学类智能压实指标Evib作为压实质量评价标准,设计现场试验,分析振动压实过程中下卧层强度和填筑厚度对路基整体压实质量的影响规律。

1 现场工程概况

以浙江省杭绍台高速公路为依托,于二标段二工区设置试验段,试验段长约150 m(其中约80 m为填挖交界路段),路基施工类型为高填方土石混填路基。

1.1 试验段工况

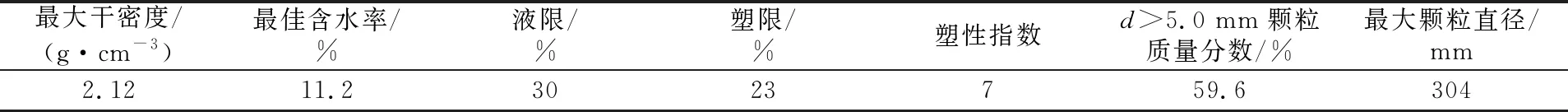

按照JTG E40-2007 《公路土工试验规程》的规定,对现场填筑材料进行试验,确定其基础物理性参数,包括液塑限、塑性指数、最佳含水率、最大干密度等,填筑材料物理性参数见表1。

表1 填筑材料物理性参数

现场路基施工每层填筑厚度为40 cm,按沉降差控制法进行压实质量验收。根据压实试验段的试验结果,路基碾压达到要求的沉降差控制值为2 mm。采用TerraTest 4000USB型手持落锤弯沉仪图(见图1)对碾压完成的路基测定Evd值作为下卧层强度,最终确定沉降差为2 mm时对应的Evd值为60 MPa。在达到压实要求的路段上进行智能压实控制指标影响因素的试验研究。

图1 TerraTest 4000USB手持落锤弯沉仪

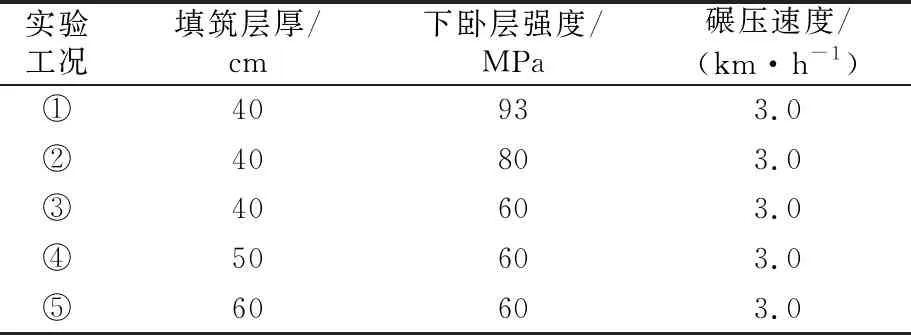

结合研究内容,在试验段共设置5种工况,以分析不同填筑层厚及下卧层强度对压实效果的影响,现场试验工况参数见表2。其中,层厚40 cm,下卧层强度60 MPa的工况为正常填筑段的填筑参数;下卧层强度为80,93 MPa的工况位于填挖交界处开挖填筑区;填筑层厚为50,60 cm的工况是为研究填筑层厚影响规律,在正常填筑段上设置的特殊工况。

表2 现场试验工况

1.2 压实机械参数

振动压实是被压材料与压实机械相互作用的过程,压实机械类型及振动参数对填料压实效果有显著影响。由于现场试验条件及施工工期限制,不考虑压实机械的影响,在3个试验中采用相同的压实机械及参数设置。试验压路机为柳工CLG6122E型振动压路机,质量22 t,振动频率28 Hz,激振力400 kN,碾压行驶速度3 km/h。

1.3 智能压实设备

智能压实设备通过记录振动碾压过程中振动轮的运动状态,进行解调分析和指标计算,实现全区域内的压实指标采集显示。本试验采用的智能压实系统(智能压实控制系统组成图见图2)由定位、采集和显示系统3部分组成。

图2 智能压实控制系统组成

定位系统包括高精度GPS定位天线及定位接收机,主要工作是基于GNSS技术,实时采集压路机的位置和速度信息。采集系统包括加速度传感器及解调仪,其中加速度传感器实时采集压路机钢轮的振动响应,传输到解调仪中进行解调分析与指标计算。显示系统包括计算机分析软件和工业平板,通过软件计算,在平板上可视化当前碾压信息。

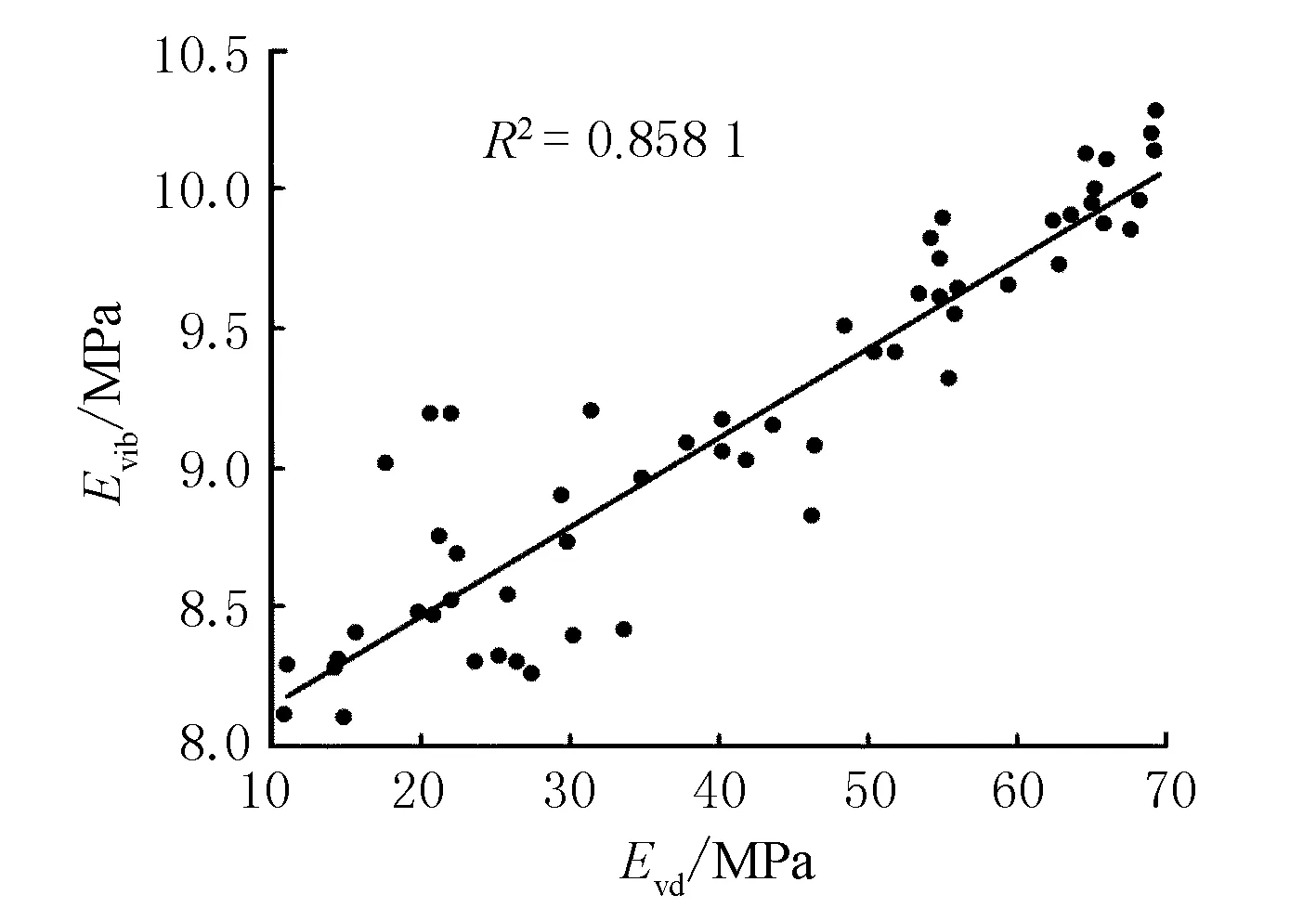

在前置试验中,已进行智能压实指标相关性试验,CMV、Evib与Evd的相关性分析见图3、4。结果表明CMV和Evib与路基动态反应模量Evd之间存在一定的相关性。其中,CMV与Evd的相关系数R2=0.51,Evib与Evd的相关系数R2=0.82。Evib在土石混填路基上的相关性明显优于CMV。在JT/T 1127-2017 《公路路基填筑工程连续压实控制系统技术条件》中规定,当智能压实指标与常规路基压实检测指标的相关性超过0.7时,可将此智能压实指标作为路基压实程度的判断标准。因此,本次试验中选择Evib作为本次智能压实试验控制指标。

图3 CMV-Evd相关性

图4 Evib-Evd相关性

2 试验方案

填筑层厚及下卧层强度影响规律试验的主要内容为通过对不同填筑层厚及下卧层强度工况的智能压实指标数据进行采集,分析填筑厚度及下卧层强度对路基压实质量的影响。

2.1 填筑层厚度影响分析试验

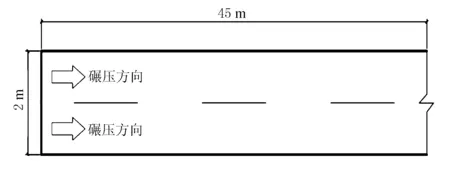

在正常填筑段上进行填筑层厚度影响分析试验,设立填筑层厚度分别为40,50,60 cm 3种工况。每种工况设1条试验带,试验带长约45 m,宽约2 m,见图5。试验时先由推土机将填料整平,再让压路机按设定的振动参数进行碾压。碾压过程中智能压实系统将对所有工况的每遍碾压均采集数据,直至碾压完成。试验完成后根据不同工况下智能压实控制指标随碾压进行的变化规律,分析填筑层厚对压实质量的影响。

图5 填筑层厚度影响分析试验带示意图

2.2 下卧层强度影响分析试验

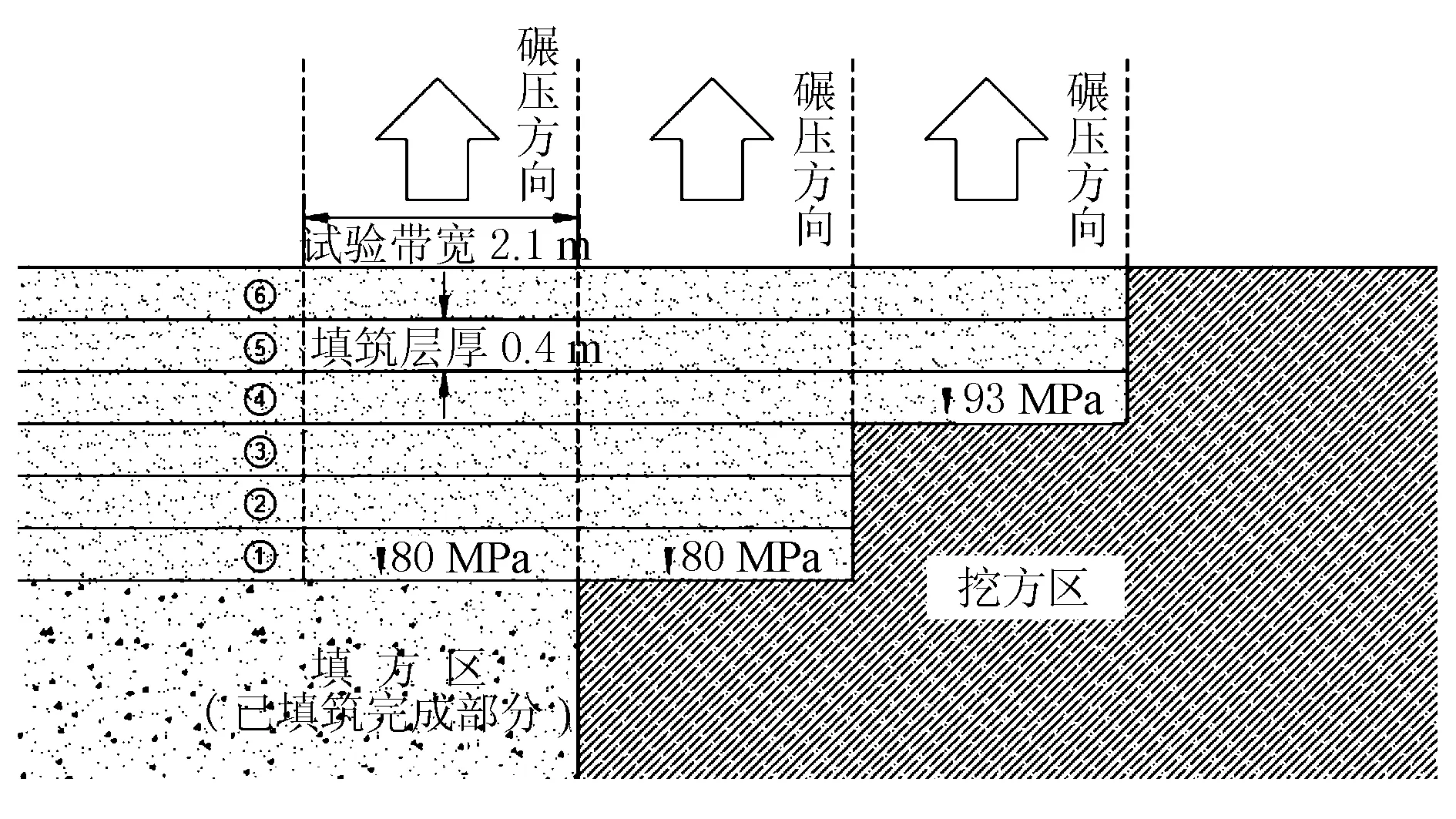

在试验段内填挖交界处进行下卧层强度影响分析试验。试验段为半填半挖路基,共设3条宽约2 m的试验带。填筑过程中,在填挖交界处开挖台阶,宽度与试验带宽度相当。开挖台阶后,按每层40 cm填筑3层后,再开挖下一层。具体试验段开挖及填筑实施方案见图6。填挖交界处3条试验带分别位于原填方路基、一级台阶、二级台阶上,开挖台阶后,对台阶测试Evd值,确定各试验带的下卧层强度分别为60,80,93 MPa。填筑过程中,采用智能压实控制系统记录每层填筑后的智能压实指标值。试验完成后,根据智能压实指标随碾压过程的变化规律,分析下卧层强度对压实质量的影响。

图6 下卧层强度影响分析试验带示意图

3 试验结果分析

3.1 填筑层厚度对路基压实质量的影响

选取填筑层厚作为变量,对3个工况(下卧层强度均为60 MPa,填筑层厚依次为40,50,60 cm)的智能压实数据进行统计分析,探究填筑层厚度对路基整体压实质量变化的影响。

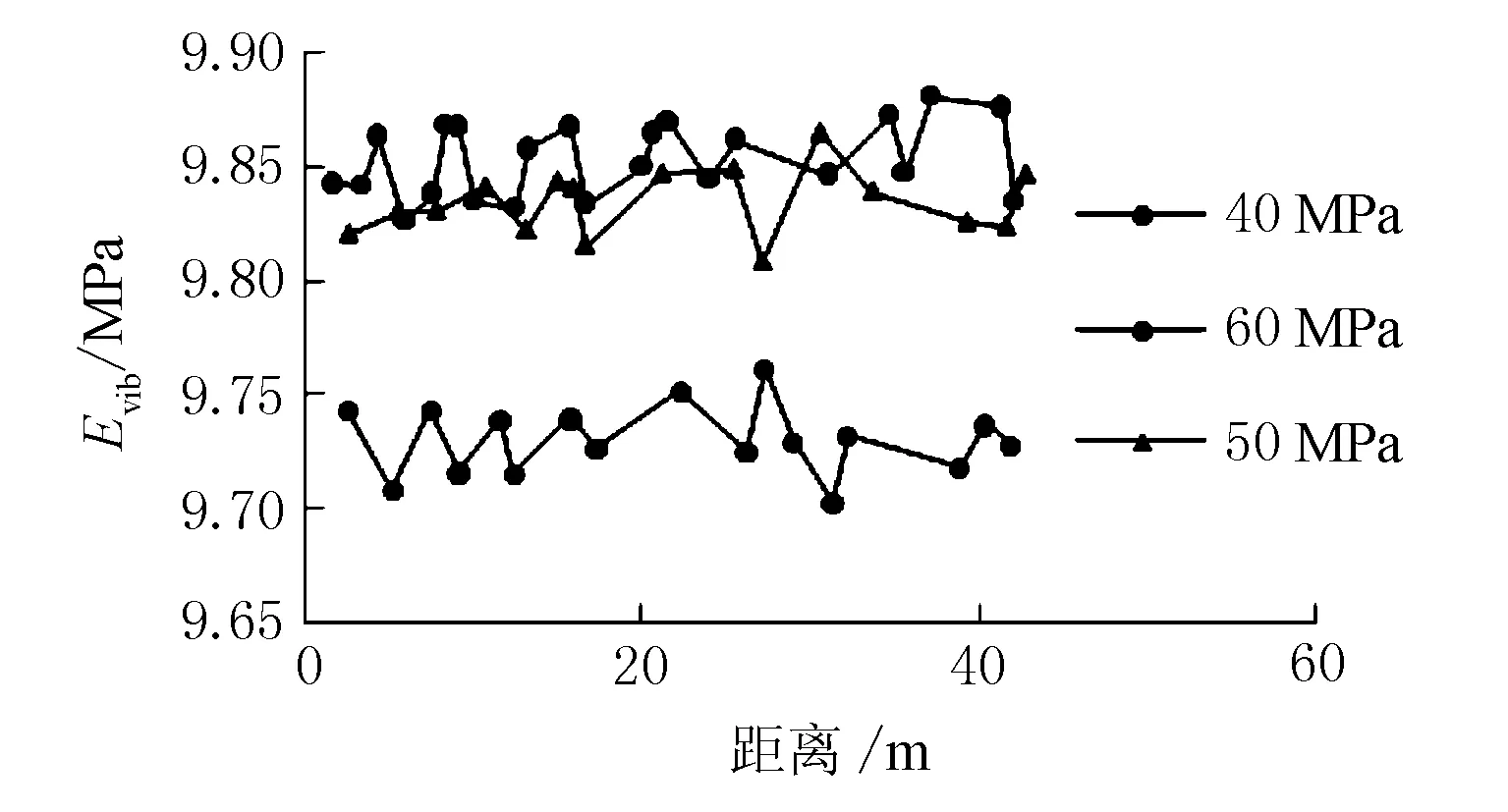

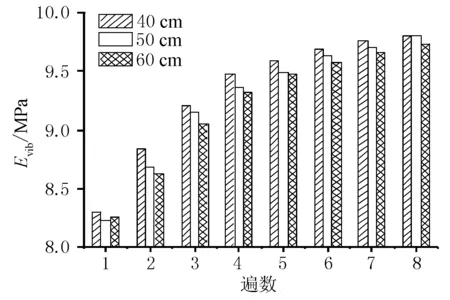

不同填筑层厚下终压Evib分布曲线见图7;不同填筑层厚Evib均值随碾压遍数的变化情况见图8;3种工况下路基Evib的增长率随碾压进行的变化情况见图9。

图7 不同填筑层厚度Evib终压曲线

由图7可见,在碾压遍数相同的情况下,不同填筑层厚的路基终压Evib曲线有明显分层现象。随着填筑层厚的增加,终压值逐渐减小。值得注意的是,填筑厚度为40 cm与填筑厚度为50 cm工况下的终压值相差很小,而填筑厚度为60 cm的工况终压曲线则远低于另外2种工况。产生上述差异的可能原因有2个:①填筑层较薄的路基在未达第8遍碾压时就已达到较高的强度,此时继续压实其强度提升效果已经不明显,而填筑层稍厚的路基在后续碾压中强度增加较多,因此导致终压时二者均值相差不大;②当填筑层较厚时,振动轮产生的压实力难以传递至填筑层下部的填土,不但下部填土难以被压实,还影响上部填土的压实效果,导致整体压实质量上升缓慢。

图8 不同填筑层厚Evib均值变化柱状图

由图8可见,随着填筑层厚的增加,在碾压进行的任何阶段,路基整体压实质量均呈下降趋势。当碾压最后3次时,填筑层厚40 cm与50 cm的Evib差值逐渐缩小,填筑层厚40 cm的工况由于路基整体强度已经较高因此强度增长放缓,60 cm的工况则由于填筑层过厚,难以完全压实,因此每遍碾压后压实强度仍在缓慢提升,这一变化规律与前段根据压实影响深度对出现此现象的推论一致。

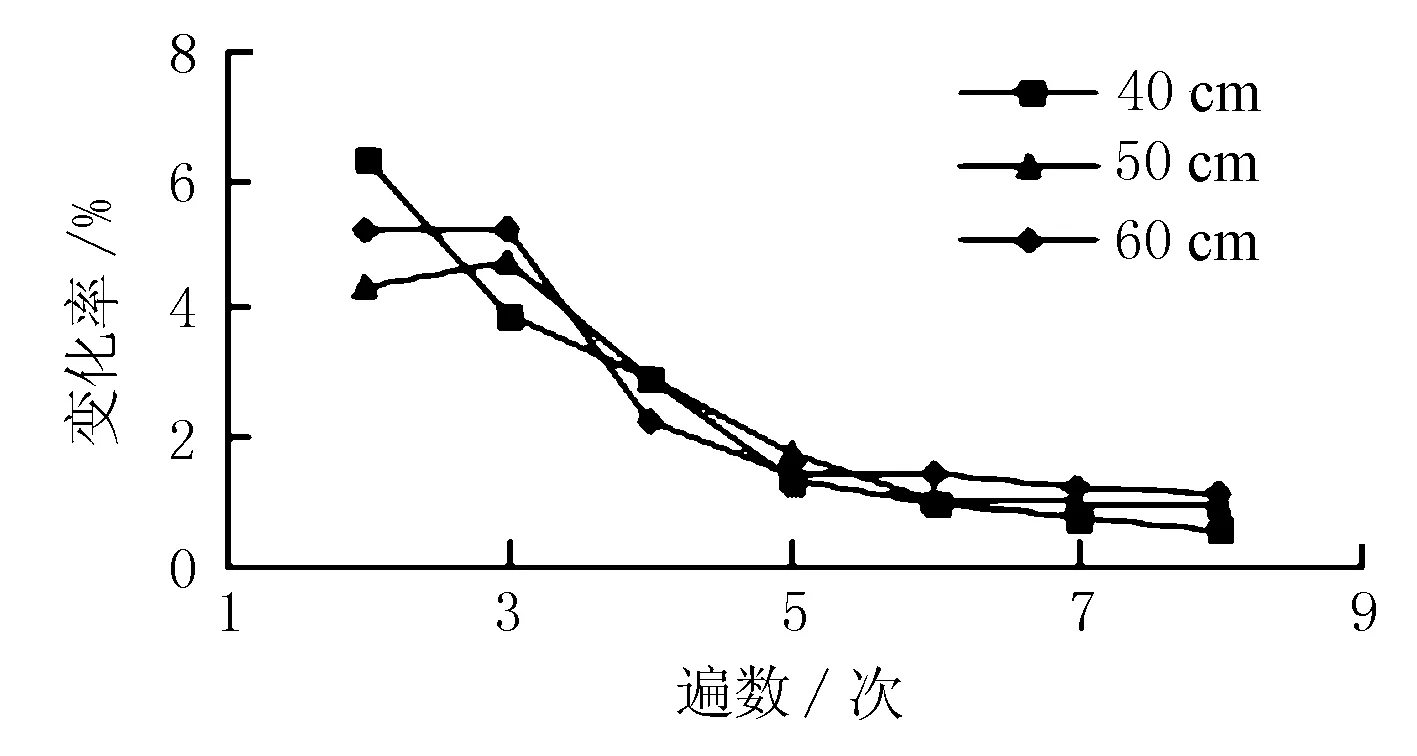

图9 不同填筑厚度Evib变化率曲线

由图9可见,大部分路基强度的增加皆集中于前4遍碾压,4遍碾压后,路基强度的增长率很小。按照JT/T-1127-2017 《公路路基填筑工程连续压实控制系统技术条件》中的建议,当相邻2遍碾压的智能压实指标变化不超过1%时,即可判断压实达到稳定状态,压实质量不会再发生明显变化。当碾压达到6遍时,填筑层厚40,50 cm的工况已达到稳定状态,但当碾压达到8遍时,填筑层厚60 cm的工况仍未达到压实稳定的要求,说明过厚的填筑层不利于实现充分的压实。

3.2 下卧层强度对路基压实质量的影响

选取下卧层强度作为变量的3个工况(填筑层厚均为40 cm,下卧层强度依次为93,80,60 MPa)的Evib数据进行统计分析,以探究下卧层强度对路基整体压实质量的影响。

不同下卧层强度的终压Evib分布曲线图见图10;不同下卧层强度的Evib均值随碾压遍数的变化情况图见图11;3种工况下路基Evib的增长率随碾压进行的变化情况图见图12。

图10 不同下卧层强度Evib终压曲线

图11 不同下卧层强度Evib均值变化柱状图

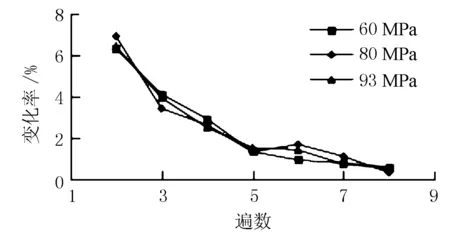

图12 不同下卧层强度Evib变化率曲线

由图10可见,在总碾压遍数相同的情况下,不同下卧层强度的路基终压后压实值分布曲线同样有明显分层现象。其中下卧层强度最大的工况获得最高的Evib值。值得注意的是,下卧层强度93 MPa和下卧层强度80 MPa的工况在碾压到第6遍时即已经达到压实要求,说明提升下卧层强度可以有效提高路基整体压实模量。

由图11可见,随着下卧层强度的降低,在碾压进行的任何阶段,路基整体压实质量均呈下降趋势。

由图12可见,与不同填筑层厚时的变化趋势相同,大部分路基强度的增加集中于前4遍碾压,4遍碾压后再继续进行碾压,路基强度的增长率很小。当碾压达到6遍时,仅有下卧层60 MPa的工况达到稳定状态,当碾压达到8遍时,所有工况才达到压实稳定的要求,可能的原因是较强的下卧层为被压土体提供了有力的支撑,使得土体在外力的作用下仍能继续被压实。这也说明了提高下卧层强度可以有效提高路基整体压实质量。

4 结论

1) 在土石混填路基的压实过程中,填筑层厚度对路基压实质量有明显影响,随着填筑层厚的增加,Evib值会逐渐减小。此外,填筑厚度为40 cm与填筑厚度为50 cm工况下终压结果相差较小,而填筑厚度为60 cm的路基Evib则远低于前2种工况,这与振动压路机的有效影响深度有关,在正式进行智能压实控制前应对所用压路机的影响深度进行调研,再调整施工中填筑层的厚度。

2) 随着碾压遍数的提高,填筑层厚40,50 cm的工况均能达到稳定状态,但填筑层厚60 cm的工况即使在碾压8遍后仍未达到压实稳定的要求,说明过厚的填筑层不利于实现充分的压实,建议控制填筑层厚度不要超过50 cm。

3) 在碾压过程中,不同下卧层强度的路基压实质量有明显差异,其中下卧层强度最高的工况获得最大的Evib。下卧层强度93 MPa和下卧层强度80 MPa的工况在碾压到第6遍时即已经达到压实要求,说明提升下卧层强度可以有效提高路基整体压实模量,尽量使下卧层强度达到80 MPa及以上为宜。