基于Matlab永磁无刷直流电动机调速系统的仿真研究*

郭志坚,张岳贤

(山西工程技术学院,山西 阳泉 045000)

0 前言

近些年,随着半导体开关器件的高速发展,高性能永磁材料日益普及,永磁同步电机也被广泛应用于各个工业领域;它具有谐波少,转矩精度高,体积小,重量轻,不存在励磁损耗问题,能够有效地解决直流电动机机械式换向器和电刷所造成的火花问题,因此,对于性能和精度要求较高的伺服调速系统,应用尤为广泛。相比于一般的交流电动机,其定子绕组与之相同,但转子磁极使用永久磁铁,故转子磁链是固定的,所以其动态数学模型(电压方程、磁链方程和转矩方程)较简单,且无需计算磁链的观测模型,控制也较简便。

根据驱动电流的形式,永磁同步电动机可分为:正弦波永磁同步电动机(PMSM)和梯形波永磁同步电动机,后者也称无刷直流电动机(BLDCM)。相比于前者,无刷直流电动机的反馈检测装置和控制方法比较简单,能够充分发挥电机和逆变器各自的优势,具有明显的优越性,并且效率高,运行可靠,便于维修,具有优良的调速和起动特性,已被应用到各个领域。本文重点研究无刷直流电动机的调速系统[1]。

1 永磁无刷直流电动机调速系统

1.1 无刷直流电动机的组成

针对他控无刷直流电动机调速系统造成的失步问题,采用自控变频的方式,能够完全消除系统的失步现象,通过转子的位置,直接控制PWM逆变器的输出电压或者电流的相位,使得功率角小于π/2[4,5]。

在电动机的轴端安装一台转子位置检测器BQ,获得转子位置信号,并控制变频装置,以确保转子转速和供电频率是同步的。如图1所示,它包括五部分:不可控整流器,转子位置检测器BQ,PWM变频器UI,控制器和同步电动机MS。

图1 PWM控制的无刷直流电动机的调速原理

1)转子位置检测器BQ。能准确检测转子磁极的位置,以此来调整PWM变频器输出电压信号的频率及相位,使得电机的功率角θ小于π/2。PWM变频器输出频率随着转速同步改变,根本上杜绝失步问题,确保电动机能够稳定运行。

2)不可控整流器。为了在基频以下实现电压频率协调控制,还需要加入可控的直流电压源,改变电压即可改变转速,变频器的输出频率自动跟随转速,实现频率的控制。

3)PWM变频器。为了简化系统的结构,采用PWM变频器,既完成变频,又实现调压。可控直流电源可选用不可控整流装置,或着由直流母线直接供电,这样仅选用一套可控功率单元,大大地简化了系统的结构。

4)无刷直流电动机。把永磁同步电动机和逆变器、转子位置检测器BQ合起来,采用电力电子逆变器和转子位置检测器作为电子式换向器,就可以看作成一台无刷直流电动机。

采用集中整距绕组,输入方波电流,其转子选用瓦形磁钢,气隙磁场也是梯形波;转子上的励磁使用永磁体,为了便于直接输入交流电,电枢位于定子上。

1.2 永磁无刷直流电动机的工作原理

三相桥PWM变频器供电的Y型绕组永磁同步电动机的等效电路如图2所示。Ud为不可控整流输出的直流电压,其值恒定不变。

图2 永磁无刷直流电动机的等效电路

当转子永磁体处于图3(a)时,获得转子转速的信号,并将转速信号转换成相应的电压信号,再经过三相桥逆变电路,使得全控型器件V1和V6导通,此时,电动机定子绕组从A相流入,B相流出,在电机内部产生磁势FA,进而产生磁场,定子和转子通过磁场互相作用,产生电磁转矩,使得电机转动,转向即为磁势的旋转方向。电流的具体流向为:电源正级→全控器件V1→电机定子绕组A相→定子绕组B相→全控型器件V6→电源负极。当转子转到图3(b)所示位置(60°电度角)时,开关器件V6截止,V2导通,此时V1仍然处于导通状态。电动机定子绕组从A相流入,C相流出,在电机内部产生合成磁势FA,定子和转子磁场通过电磁感应,产生电磁转矩,继续拖动转子顺时针旋转。电流的具体流向为:U+→V1→A相→C相→V2→U-,如此循环。

图3 永磁无刷直流电动机工作原理图

当转子按顺时针每转过π/3,全控型开关器件的导通顺序:V1→V2→V3→V4→V5→V6→V1。根据上述分析:转子磁场随着合成磁场顺时针旋转,但空间上定子合成磁场的旋转是断续的,每隔π/3跃变一次,也就是定子磁场的方向随着逆变器中电流的方向变化而变化。因此,无刷直流电动机存在六个磁场,且每个磁场和逆变器中电流两相导通是互相对应的,属于120°导电方式。永磁无刷直流电动机的三相绕组和各开关器件导通次序如表1所示[3]。

表1 三相六状态绕组和开关导通表

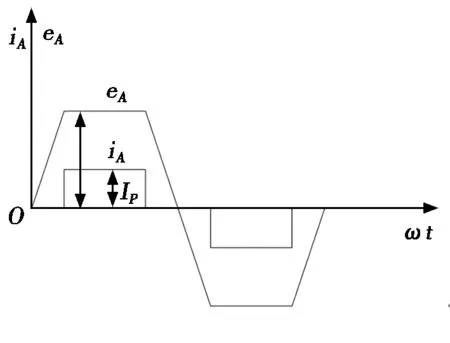

无刷直流电动机的电动势也呈现梯形波,通过变频器输入与电动势完全同步的2π/3矩形波电流,以A相为例,其波形如图4所示。

图4 A相的电动势和近似的电流波形图

尽管各相电流的波形都是矩形波,逆变器中开关器件易控制,但各绕组都存在电感,导致换相时电流不能突变,实际中的电流波形类似梯形。因此,转子的电磁功率也是梯形波,且平均电磁转矩在每次换相时会有所降低。PWM变频器每隔π/3进行一次换相,相应的转矩波形就会波动一次,造成转矩脉动,直接影响电机的性能[6]。

2 永磁无刷直流电动机的数学模型

为了简化数学模型,假设:1) 电机三相定子绕组采用Y型接法,且完全对称;2) 空间上的气隙磁通是矩形波;3) 采用三相六状态的导通方式;4) 磁路处于不饱和状态,忽略磁滞和涡流损耗。

由图2可知,永磁无刷直流电动机的电压方程表示如下:

(1)

式(1)中uA、uB、uC为三相输入电压;iA、iB、iC为三相电流;eA、eB、eC为三相电动势;Rs为定子绕组每相电阻;Lσ为定子绕组各相漏磁通所对应的电感。

如果图3中电流峰值为Ip,电动势的峰值为Ep,不换相时,逆变器中仅有两相是导通的,且电机的两相绕组是串联的,则电磁功率为Pm=2EpIp。电磁转矩为:

(2)

式(2)中ψp为梯形波励磁磁链的峰值;wm为电源角频率;w为电动机转子旋转角速度。

忽略换相过程和PWM调制产生的时变和非线性因素的影响,当图2中的开关器件VT1和VT6导通时,A、B两相导通,而C相截止,则iA=-iB=ip,iC=0,且eA=-eB=Ep,由式(1)可得无刷直流电动机的电压方程为:

(3)

式(3)中,(uA-uB)为A和B两相间的平均线电压。

当采用PWM控制时,占空比记为ρ,则uA-uB=ρUd,式(3)化简为:

(4)

其对应的状态方程为:

(5)

由电机拖动理论可知:

Ep=keω.

(6)

(7)

(8)

根据式(5)~(8),推出无刷直流电动机的状态方程为:

(9)

在推导过程中,由于忽略了一些时变和非线性的因素的影响,实际上会导致电机转矩脉动,甚至会影响正常运行,因此,为了解决这些问题,加入转速调节器ASR,且为带积分和输出限幅的PI调节器,其中PI调节器可参考直流调速系统的工程方法进行设计,首先将实际的调速系统化简为典型的I型或II型系统,然后直接利用典型系统的公式和图表,最后计算出PI调节器的参数,以供仿真实验进行参考。

3 无刷直流电动机调速系统建模与仿真

3.1 无刷直流电动机调速系统的仿真模型

无刷直流电动机调速系统的仿真模型,如图5所示,调速系统包括:永磁同步电动机模块、三相桥逆变器模块、PWM发生器模块、电源、控制器模块和PI调节器。在电机模块中,励磁类型设置为梯形波Trapezoidal;逆变模块中采用三相桥电路,选择全控型开关器件IGBT,通过电动机转子位置角和PWM输出的脉冲,经过控制器模块的运算,获得IGBT的6路控制脉冲,控制器件的开通和关断,调节占空比来调节电动机的电压,实现调速。给定转速设为2 000 r/min,与转速反馈量进行比较,通过转速PI调节器,最终实现转速调节[7]。

控制器模块Controller内部结构,如图6所示。首先检测出转子位置角,然后经过Rounding Function、Relational Operator等模块,每隔π/3获得一个矩形波脉冲(周期为2π,脉宽为2π/3),再结合PI调节器的输出信号经过与门运算得到IGBT的6路控制信号。

图5 无刷直流电动机调速系统仿真模型

图6 控制单元Controller的仿真模型

3.2 仿真结果和分析

电动机的参数:极对数ρ=2,定子电阻Rs=4.765 Ω,定子电感Ls=0.0085H,励磁磁通0.1848Wb,转动惯量J=0.008kg·m2,励磁脉冲宽度120°;转速调节器的参数:比例系数kp=11.7,积分系数ki=140。永磁无刷直流电动机变频调速系统的仿真波形,如图7所示。其中图7(a)为电动机的转速仿真波形,电动机带恒转矩负载,TL=1.5 N·m时满载启动,调节时间约为0.005 5 s,超调量约为9.8%,尽管有超调量,但影响不大,可忽略,调节时间断,转速波动小,表明电动机的动态跟随性能较好。图7(d)为电动机A和B之间的线电压仿真波形。图7(b)为定子A相的电流仿真波形,呈现梯形波,且电流有纹波。图7(c)为电磁转矩的波形,转矩脉动较大,主要是电压采用PWM控制,在2π/3导通区间内有电流纹波,直接导致转矩出现脉动。

图7 永磁同步电动机调速系统仿真波形

4 总结

本文研究永磁无刷直流电动机变频调速系统,在分析无刷直流电动机结构和工作原理的基础上,建立系统的数学模型,采用自控变频调速的方式,克服失步现象,利用PI转速调节器,改善调速系统的动态性能。最后在Matlab中,搭建了调速系统的仿真模型,结果表明:永磁无刷直流电动机的调节时间约为0.0055s,超调小,具有良好的动态跟随性能,存在一定的转矩脉动,提高PWM的频率和限制关断相调制占空比可以有效地减小转矩脉动[8]。