中介轴承集油结构内两相流动的数值研究

戴海宁,徐让书,强 轲,田骏丹

(沈阳航空航天大学 航空发动机学院,沈阳110136)

现代多转子航空发动机支撑方案常采用中介轴承结构。轴承位于高、低压转子之间高速转动,各运动组件摩擦生热,严重缩短其寿命,因此必须及时对轴承进行润滑和冷却。由于结构的影响,传统的喷射润滑方式只有少量的滑油进入轴承内,通常可增加集油结构收集和引导滑油流向轴承内部,提高润滑和冷却效果[1]。因此展开对中介轴承集油结构内油气两相流动的研究,对改进结构设计、改善轴承润滑和冷却效果具有重要意义。

集油结构内的流动是典型的旋转环腔流动。Couette(1890)首次设计出独立旋转的同心圆筒装置测量流体粘性,随后Taylor(1923)采用此装置研究流动的稳定性问题[2]。Li等[3-5]通过数值模拟得到了不同内筒转速下环腔内的速度、压力等参数的分布,并对涡流场形态的变化进行了详细分析。与集油结构相似,轴承腔也是典型的旋转环腔流动。张兆会等[6,7]采用CFD方法研究了中介轴承润滑系统的流场分布,并提出了叶扇/环下油孔组合的新型润滑结构,有效提高了轴承润滑效果。徐让书等[8]建立了对转轴间滑油颗粒运动轨迹的参数化模型,研究了滑油颗粒运动对环下润滑收油效率及轴承腔油气分离效率的影响。Glahn等[9-11]试验测量了轴承腔内油-气两相流场,并与数值模拟结果进行了对比分析,获得了流场中的滑油分布规律。Krug等[12]通过实验研究了喷油流量、喷油角度等因素对集油效率的影响,结果发现随着喷油角度的增加,喷射滑油与流道壁面碰撞后的飞溅程度增大,导致集油效率降低。朱冬磊等[13]采用数值模拟的方法研究中介轴承环下流道滑油流动过程,研究了喷射角度、供油孔数和转速等因素对中介轴承润滑效果以及收油效率的影响规律。Adeniyi等[14]采用基于VOF模型数值模拟方法,研究了保持架与内滚道之间的环腔油气两相流动,结果显示滑油并未充满整个区域。

本文采用基于VOF模型[15]的多相流数值模拟的方法研究不同内圈转速下,中介轴承集油结构内的流场和滑油运动规律,并给出转速对集油效率的影响。

1 数值计算

1.1 计算域与计算网格

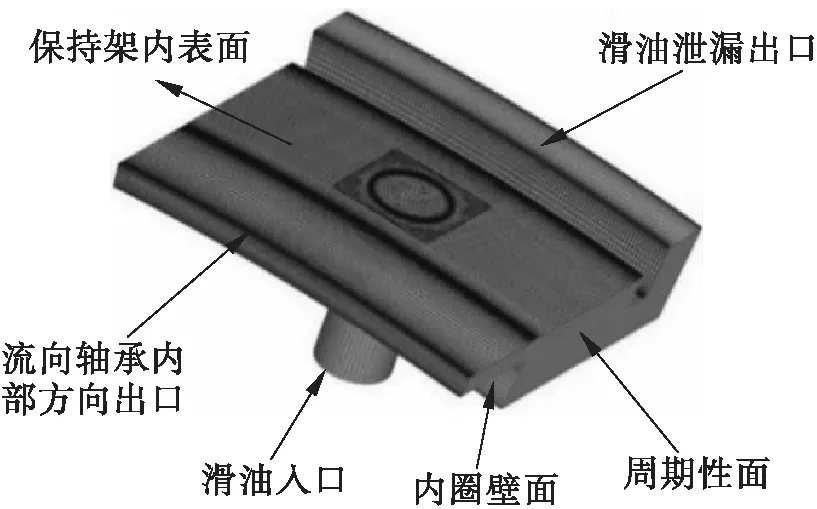

图1a给出了轴承润滑系统的流道结构。集油结构是由轴承内圈、收集器和保持架共同组成的环形通道。本文主要研究区域为滑油自收集器上径向进油孔流向集油环腔这部分区域,该区域内的滑油分布直接影响着轴承的润滑效果。其中收集器上周向均匀布置33个径向孔,整个流道结构具有以10.91°为周期的旋转周期性,所以实际计算过程中选取整体流动域的周向1/33为计算域,如图1b所示。

图1 计算域结构示意图

为了保证网格质量,本文采用分块的方法对计算域进行网格划分,如图2所示。沿进油孔方向的分块采用三棱柱网格,其余分块采用六面体网格,靠近壁面处的网格均采用边界层加密处理,保证y+数在合理范围内。

图2 计算域网格

1.2 边界条件及计算方法的定义

入口边界条件为质量流量入口,大小为0.003 6 kg/s。出口为压力出口,其参考压力为标准大气压(101.325 kPa)。所有壁面均为无滑移边界条件。在给定的轴承内、外圈转速(n1,n2)和几何尺寸条件下,保持架转速nc,根据轴承运动学关系式[16]确定

(1)

式(1)中,n2=-1.3n1,Db和Dm分别为轴承滚子直径和保持架中心圆直径,大小分别为12 mm和165.6 mm。

采用VOF模型计算集油结构内的油气两相流动,空气为主相,滑油为次相。湍流模型采用RNGk-ε模型。控制方程采用基于压力的隐式算法耦合求解,非稳态项采用一阶隐式时间步长方法。空间离散方面,梯度的计算采用基于单元的最小二乘法,压力项采用PRESTO!离散格式,界面插值采用Geo-Reconstruct方案,动量和湍流耗散率采用二阶迎风离散格式。亚松驰求解直至收敛,求解收敛的判断标准为残差小于10-5。

1.3 数学模型

本文采用VOF(Volume of Fluid)模型计算结构内的的油-气两相流动,计算域内的油气虽然处于混合流动状态,但各相仍然满足基本控制方程。VOF模型通过引入相体积分数φi实现对油-气相界面的追踪,φi表示在网格单元内第i相流体所占的体积分数。将整个计算域划分成若干网格单元,若某网格单元内油相体积分数φi=1,则表示该单元全为油;若φi=0,则表示该单元内全为空气;0<φi<1则表示该单元处于油气交界面处。无论网格单元内油气处于何种状态,均采用公式(1)对混合流体的黏度、密度等物性参数进行等效处理

(2)

在VOF模型中,通过求解某一相的体积分数方程捕捉相界面的分布。对第i相体积分数方程表示为

(3)

各相体积分数的约束为

(4)

求解单一的动量方程可以得到速度场分布,方程如式(5)所示

(5)

式(5)中,密度ρ和黏度μ均是由公式(1)求得等效物性参数,它们均受到体积分数的影响。

1.4 参数定义

集油效率是评价集油结构性能的重要指标。集油结构内的流动计算是在非稳态情况下进行的,滑油的出口质量流量是随时间波动的,当流动趋于稳定后,在一段时间t内监控并记录出口滑油质量流量,集油效率定义为

(6)

2 结果与分析

2.1 集油结构内的滑油流动分析

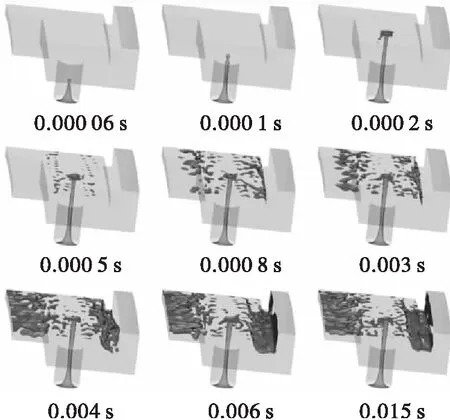

图3是转速为10 000 r/min时,0.000 06 s到0.015 s集油结构内的油-气相界面分布。从图3可以看出,滑油从进油孔甩入集油环腔中形成一道油柱,然后与保持架内表面发生碰撞,分为两股油流,一股流向轴承内部,另一股流向泄漏口方向。流向泄漏口方向的滑油在油坝内侧附近逐渐积累,当达到一定量时,越过油坝,在油压、壁面剪切应力、空气阻力以及离心力的共同作用下沿着油坝外表面泄漏到轴承腔中。

图3 集油结构内相界面分布随时间变化(10 000 r/min)

图4是转速为4 000 r/min时,得到的保持架内表面滑油流动的动态过程。在0.000 5 s时,由进油孔甩出的油滴组成的油柱冲击到保持架内表面,发生碰撞形成两股油流,滑油在冲击区域留下一排肋骨状的油迹。这是因为油滴与保持架内表面发生碰撞后,分成两路沿着轴向(z轴)反向扩散。在壁面剪切应力的作用下,横轴方向的两股小油滴的横向动量持续衰减,形成一条横条油迹。随着时间的发展,下一颗油滴继续与保持架发生碰撞,重复着上一颗油滴的运动轨迹,形成一条新的横条油迹。因此,在0.001 s时,可以看到不同时刻的油滴与保持架内表面发生碰撞后形成的一排肋骨状的横条油迹。0.002 s时横条油迹末端的油滴逐渐汇集形成长V型的两支分叉油流,这与中间的排骨状横条油迹形成鲜明对比,同时上一个周期的分叉油流开始与下一个周期的油流混合,并逐渐沿着z轴向两侧扩散。在0.005 s时,流向轴承内部方向的油流到达边界,流向泄漏口方向的油流在油坝附近聚集。在0.01 s时,流向泄漏口方向的油流溢过油坝,泄漏到轴承腔中。从0.01 s开始,两股油流逐渐在保持架表面形成连续的油膜,两块连续的油膜覆盖区由中间的一排肋骨状的横条油迹隔绝开。0.02 s以后,滑油在保持架内表面的分布逐渐趋于稳定。

图4 保持架内表面滑油分布随时间变化(4 000 r/min)

2.2 不同内圈转速下速度分布对比

图5是转速为4 000 r/min时,子午面上的速度分布。从图5可以看出,径向速度沿着轴向(z轴)出现正负交替的速度等值线区,因为油坝和内圈右端面的阻挡,左侧的正速度等值线区被挤压到泄漏口处,右侧的负速度等值线区紧贴轴承内圈端面。由轴向速度分布可以看出,在集油环腔内,分别沿着径向和轴向出现正负交替的速度等值线区,靠近保持架内表面速度等值线区的速度梯度较大,而内圈表面附近的速度梯度较小。由周向速度分布可以看出,整个集油环腔内的周向速度主要受内圈转速影响,这是因为内圈的转速(4 000 r/min)远大于保持架内表面的转速(-933 r/min,负号表示其旋转方向与内圈旋转方向相反),集油环腔内的空气相更容易受高转速的影响。由综合速度分布可以看到,综合速度分布规律与周向速度分布基本一致,这是因为径向速度和轴向速度的峰值都比较小,综合速度的大小主要是由周向速度主导。

图5 子午面上的速度[m/s]分布

图6和图7分别为不同转速下子午面上距离旋转轴0.079 mm处线上的周向速度和综合速度对比。从图6、图7可以看出,不同转速下的综合速度与周向速度的分布基本一致。转速越大,综合速度越大,环腔中的空气相运动加强。

图8是不同转速下子午面上的迹线分布。从图8可以看出,内圈转速为4 000 r/min时,出现一对大小不同的对转漩涡对,涡心并不在同一径向高度位置;转速为6 000 r/min时,涡心又处于同一径向高度位置,同时环腔内出现新的涡胚;当转速增大到8 000 r/min时,原来的一对大涡消失,流场中出现许多独立的小涡,其中位于油坝内侧拐角处的小涡比较明显;转速继续增大到10 000 r/min时,流场中的小涡数量减少,出现3个中型漩涡,其中位于油坝内侧拐角处的漩涡强度最大,这会对油坝附近的滑油分布产生影响,此处漩涡的旋转方向正好与滑油沿油坝内侧径向流出的方向相反,油坝内侧的滑油与此漩涡发生动量交换,从而降低滑油流出的速度。

图6 不同转速下周向速度分布对比

图7 不同转速下综合速度分布对比

图8 不同转速下子午面上的迹线

2.3 不同内圈转速下滑油分布对比

图9是不同转速下子午面上的滑油分布对比,从图9可以看出,受到惯性离心力的影响,滑油集中分布于保持架内表面附近。中间部分的滑油分布较少,滑油集中在油坝以及流向轴承内部的润滑口附近,滑油主要是沿着油坝表面溢出,泄漏到轴承腔中。随着转速的增加,油坝右侧积累的滑油越来越多,通过对子午面上的速度分析可知,在油坝内侧拐角处存在一个中等大小的漩涡,漩涡的存在使得此处部分滑油顺着漩涡在集油结构内做旋转流动,并未直接沿着保持架表面泄漏到轴承腔中,同时油坝表面的滑油与漩涡发生动量交换,降低了滑油沿油坝内表面流出的速度。

图9 不同转速下子午面上滑油分布对比

图10给出不同转速下,流动趋于稳定后得到的集油结构内的油-气相界面分布对比。从图10可以看出,滑油在集油结构内主要集中分布在保持架表面附近,内圈转速越大,环腔内的油柱越细,这是因为转速增加,滑油沿进油孔甩出的流速越大,在流量保持不变时,滑油流通面积减小。同时可以看出,保持架内表面的两股滑油油流轨迹逐渐模糊,这是因为转速增加时,环腔内的气相作用加强,在剪切应力的作用下,油-气相界面逐渐破碎。

图10 不同转速下集油结构内的相界面分布对比

2.4 内圈转速对集油效率的影响

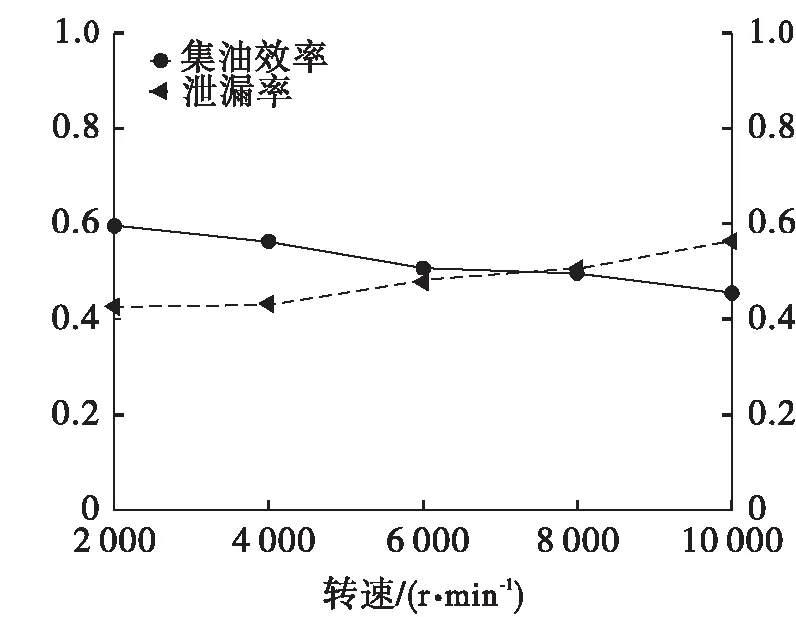

图11是在进口流量为0.003 6 kg/s,内圈转速分别为2 000 r/min、4 000 r/min、6 000 r/min、8 000 r/min、10 000 r/min下,模拟得到的集油效率对比。从图11可以看出,随着转速的增加,集油效率不断降低。当转速为2 000 r/min时,集油效率最高为59.6%;转速增大到10 000 r/min时,集油效率下降到45.5%。这是因为滑油自进油孔甩出与保持架内表面碰撞后,分为两股油流,一股流向轴承内部,另一股在油坝附近积累缺少流向轴承内部方向的驱动力。同时由子午面上的速度分布可知,转速越大,碰撞后的滑油流动速度越快,这样油坝内测附近的滑油积累速率越快,滑油加速泄漏到轴承腔中。

图11 不同转速下集油效率和泄漏率对比图

3 结论

本文采用数值模拟的方法,对航空发动机中介轴承集油结构内的油-气两相流进行了计算与分析,分析了集油结构内的流场分布,研究了内圈转速对集油效率的影响,得到以下结论:

(1)对集油结构内流动的数值模拟结果表明,滑油在集油结构内集中分布在保持架表面附近。环腔中主要由空气相占据,从环腔子午面的流场分布可以看出环腔中周向流动占主导;

(2)随着转速的增加,集油结构中油坝内侧附近出现反向漩涡,使更多的滑油在油坝内侧积累;

(3)当滑油流量保持不变时,随着转速的增加,集油效率降低;

(4)滑油自进油孔甩出并与保持架内表面发生碰撞后主要分为两股油流,一股流向轴承内部,另一股流向泄漏口方向,流向泄漏口方向的滑油在油坝附近积累。造成集油效率不高的主要原因是油坝内侧附近积累的滑油缺少流向轴承内部方向的驱动力,随着时间的推移,油坝处积累的滑油达到一定量时溢过油坝,泄漏到轴承腔中。