矿井变电所机器人智能巡检系统设计

王 飞

(国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315)

大型煤矿井下变电所是矿井的核心场所,变电所内部的高低压配电柜、变压器、馈电开关等设备的安全可靠运行直接关系到了矿井的安全生产。目前随着煤矿综合自动化技术的不断升级和改造,变电所设备基本上都实现了远程集中监控功能。矿井变电所配置有视频监控系统,但是由于视频监控系统存在监控盲区,而且监控画面主要依赖于调度人员的肉眼查看,视频监控系统不具备智能识别、故障判断、与控制系统联动等智能功能,所以不能及时和准确的对设备运行状态进行分析处理。煤矿井下变电所设备一般处于长期不间断运行的状态中,存在极大事故隐患风险,因此对变电所区域实现无死角智能化巡检非常重要。传统的监控方式通常采用人工巡检或固定摄像头定点监视,这两种方式都存在较大的安全管理漏洞,人工巡检浪费人力资源,效率低下,易出现巡检不全面不及时的情况,并且煤矿井下的恶劣条件对人身安全存在威胁;固定摄像头定点监视范围有限,若想扩大监控范围,必需在运行设备处装设大量摄像头,不仅图像切换、监视、存储任务量大,而且布线多、功耗大、维护任务重,综合效率非常低下。机器人在煤矿中的应用主要包括3个方面:①生产作业,用于巷道掘进、巷道支护、采煤、运输等工作;②矿难事故处理与救援,即矿难发生后机器人进入事故现场进行现场环境探测、受灾人员搜救、事故处理等工作;③煤矿日常监测与维护服务,利用机器人对井下环境、设备进行监测[3]。基于上述分析,针对矿井变电所设计一款机器人智能巡检系统,增加变电所设备事故探知手段,提高变电所设备操作安全性,提升矿井变电所运行管理水平。

1 矿井变电所机器人智能巡检系统组成

机器人智能巡检系统主要由行走轨道、地面工作站、供电系统、通讯系统、机器人系统组成,如图1所示。

图1 矿井变电所机器人智能巡检系统框图

行走轨道系统主要包括H型钢轨道、轨道托架、机器人供电电缆线槽、限位磁铁装置。轨道托架是将H型钢轨道悬架在煤壁上,起到支撑和吊挂作用;H型钢轨道主要用于承载机器人沿固定线路平稳运行;电缆线槽是机器人供电缆线拖动行走的装置,机器人行走时电缆在电缆线槽内折叠拖动行走;限位磁铁是安装在H型钢轨道首端和末端的永磁铁,为机器人识别位置提供磁信号,防止机器人滑出轨道。

地面工作站主要包括远程操作软件平台和数据存储服务器。远程操作软件平台是机器人远程监控的人机界面,可以实时查看机器人运行状态和巡检数据,可以调取服务器历史存储数据,可以调整机器人程序与参数,可以对机器人实施远程接管。

机器人供电系统主要包括变压器、远程控制模块、可控开关以及供电电缆。机器人供电系统是将矿井动力电源通过变压器降压后由供电电缆向机器供电的系统,地面工作站通过控制模块对可控开关的分合闸进行控制,从而实现对机器人系统远程停送电功能。

通讯系统主要包括电力载波模块、以太网模块和交换机。电力载波模块是利用供电缆线实现机器人系统数据传输的模块,经以太网模块转换为EtherNet/IP 协议,然后通过交换机进入矿井工业网络上传至地面数据存储服务器。

变电所设备主要包括低压配电设备、高压供电柜、PLC系统、矿井工业网络及其设备等。低压配电设备主要是矿井照明信号综合保护装置、馈电开关、启动器等;高压供电柜是向矿井各个盘区的高压供电缆线馈出供电设备;PLC系统是变电所设备实现数据采集上传与远程集中控制设备;矿井工业网络是矿井数据采集传输、设备远程监控、通信联络的主要通道。

机器人系统主要包括高清摄像头及其云台、行走动力模块、缆线拖动装置、电力载波模块、气体检测仪器、防撞避障装置等。高清摄像头及其云台包含高清可见光摄像头、红外热成像摄像头以及360度全景旋转云台,是机器人系统的主要感知装置;行走动力模块包含驱动电机、胶轮以及编码器,驱动电机是机器人行走的动力源,胶轮是带动机器人在轨道平稳行走的装置,编码器是监测机器人行走距离确定其所在坐标位置的装置;缆线拖动装置是机器人拖动缆线与其同步行走的装置;电力载波模块是利用供电缆线实现机器人系统数据传输的模块;气体检测仪主要是对变电所现场环境中甲烷、一氧化碳、氧气等浓度检测的仪器,检测数据可通过电力载波模块上传地面工作站;避障装置是机器人探测行走路线上障碍物的装置,机器人在探测到行走路线前方有障碍时立即停止驱动电机运行,避免碰撞。

2 机器人行走轨道系统设计

2.1 井下变电所设备分布

大型煤矿井下变电所一般设置在盘区辅运大巷,保障新鲜风流通畅,变电所硐室采用不燃材料支护。为方便设备检修,变电所设备一般呈直列式排列,供配电设备的观察窗与盖体统一朝检修通道方向,如图2所示,变电所高低压配电设备直列分布于硐室内,巡检机器人悬吊于检修通道一侧。

图2 变电所设备分布模拟图及实景图

2.2 轨道系统设计

由于变电所设备的呈直列是分布,所以在设备观察窗方向装设水平直线轨道即可保证机器对设备的巡检全部覆盖。由于H型钢轨道及矿用防爆机器人质量过重,行走过程中晃动剧烈等因素,为提升轨道承载能力以及机器人行走稳定性,在煤壁打锚杆固定轨道托架,由托架及支撑件悬吊H型钢轨道。机器人行走轨道如图3所示。供电电缆线槽则固定在轨道上方,在机器人行走时,电缆在线槽内拖行。图中①为煤壁,②为锚杆,③为轨道托架,④为轨道稳固件,⑤为H型钢轨道,⑥为供电电缆线槽。锚杆打入煤壁固定轨道托架,轨道托架悬吊H型钢轨道,并通过稳固件支撑,确保机器人行走过程中轨道不会晃动,机器人供电缆线由拖线装置拖动在电缆线槽内往复折叠拖行。

图3 机器人行走轨道剖视图

3 机器人系统设计

井下变电所巡检机器人行走于直线轨道,在保证机器人以预期速度平稳运行的基础上,还要求其具备外观整洁、结构合理、机体小巧等特点,基于此,机器人整体外形接近正方体,机体由驱动装置悬吊与H型钢轨道上,云台摄像头及其升降机构布置于机体下部,语音对讲装置安设行人通道方向,机器人前进与后退方向各安装一套避障装置。机器人整体设计如图4所示,机器人行走动力单元为机体内的直流驱动电机,电机直接带动胶轮使其拖动机器人本体在轨道上行走。

图4 机器人实物图

3.1 机器人防爆要求

由于煤矿井下作业空间狭小、电气设备多、煤尘浓度高,有毒有害气体和易燃易爆气体容易积聚,这些气体在遇到火源或高温时就可能发生燃烧或爆炸。煤矿井下使用的电气设备在运行中可能发生电弧和电火花,所以机器人系统必须严格执行《煤矿安全规程》2016版、《爆炸性气体环境用电气设备》(GB 3836—2010)对煤矿井下设备提出的防爆要求。

3.2 机器人行走与坐标定位

机器人系统由动力模块驱动实心胶轮带动机器人本体在H型钢轨道上行走,机器人行走位移监测采用光电脉冲编码器,H型钢轨道首端安装复位磁铁,将编码器位移坐标清零。机器人从轨道首端向末端行走,由编码器确定机器人位移量,从而完成坐标定位。将变电所设备与机器人巡检轨道坐标对应即可确立设备位置,机器人系统与设备联动巡检时只需行走至该坐标处便可寻获此设备,对其进行巡检工作。

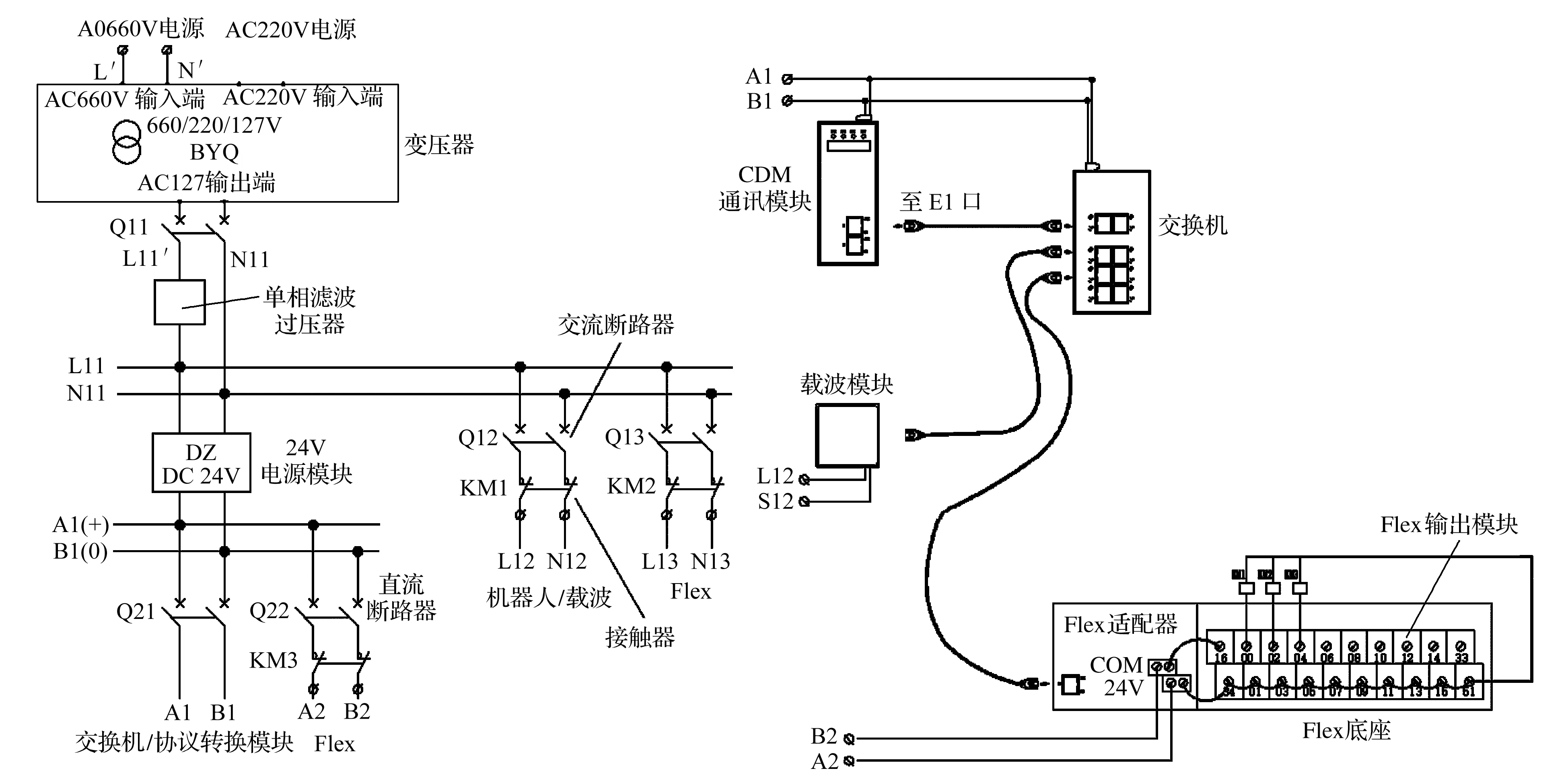

3.3 机器人供电系统设计

机器人供电系统主要包括变压器、远程控制模块、可控开关以及供电电缆。机器人供电系统是将矿井动力电源通过变压器降压后由供电电缆向机器供电的系统,地面工作站通过控制模块对可控开关的分合闸进行控制,从而实现对机器人系统远程停送电功能。机器人行走过程中由本体的拖线装置拖动供电电缆在电缆线槽内与机器人同步行走,为机器人持续供电,并作为电力载波模块的数据传输媒介。机器人供电系统如图5所示。

图5 机器人供电系统图

3.4 机器人通讯系统

变电所机器人系统与配电柜之间最远距离大约为150m,供电线路载荷较小,所以机器人系统采用电力线载波通讯方式,无需铺设通讯缆线或者建立无线通讯基站,成本低,通讯稳定,传输速率快。电力载波模块带宽100M,通讯频段为2~12MHz(支持频段可调)。

3.5 机器人视频监控

机器人系统搭载高清可见光摄像头以及全景云台,摄像头检测画面分辨率1920×1080,传输速率25FPS。机器人巡检过程中行走至变电所待巡检设备坐标处,全景高清摄像头旋转至预置点,对该设备运行状态信息进行视频巡检,巡检结果上传到上位机工作站,由上位机软件识别分析图像,高清摄像头巡检过程则由地面视频服务器保存录像。

4 机器人智能巡检系统功能

根据矿井变电所巡检人员日常工作任务结合变电所智能化巡检要求,确立矿井变电所智能化巡检系统具备以下功能:

1)变电所设备状态智能巡检功能:巡检机器人支持全自动巡检模式和遥控巡检模式。全自动巡检模式包括常规巡检和联动巡检两种方式。常规巡检方式下,机器人系统根据预先设定的巡检任务内容、时间、路径等参数信息,自动启动并完成巡检任务,常规巡检流程如图6所示;联动巡检方式下,由矿井自动化系统(变电所的远程监控系统)自动产生的指令(如高压柜分合闸、故障等),机器人对巡视点设备自主完成巡检任务,联动巡检流程如图7所示。遥控巡检模式由操作人员手动遥控机器人,完成巡视工作,遥控巡检流程如图8所示。

图6 机器人定时自动巡检流程图

图7 机器人自动追踪供电设备故障流程图

图8 操作员遥控机器人巡检流程图

2)变电所设备状态检测功能:巡检机器人将变电所设备的视频图像,瓦斯浓度,烟雾浓度,等检测情况发送回上位机。当设备出现异常情况时巡检机器人停止巡检并驻留在异常设备坐标处,同时在现场及上位机发出报警,待异常情况消除后,人为控制继续巡检。

3)巡检机器人视频监控功能:机器人系统搭载高清可见光摄像头以及全景云台,可以实现巡检机器人运动过程中的对设备进行视频巡检。

4)机器人系统自检功能:巡检机器人具备自检功能,包括对机器人本体电源、动力驱动模块、通信模块和感知设备等部件工作状态的检测,机器人系统发生异常状况时能立即发出报警,并上传故障信息至上位机工作站。

5)数据远传通信功能:采用网络传输方式(网络可以依托于矿井已建成的工业以太网络)实现机器人与上位机之间的通讯,实现巡检数据与自检数据的传输,以及上位机对机器人系统运动控制命令的传输。

6)变电所机器人智能巡检系统信息集中管理功能:智能巡检系统可进行巡检机器人联动管理,巡检机器人能正确接收和执行上位机的控制指令,实现高清摄像头云台转动,正确反馈机器人运动状态、供电系统运行状态和设备巡检状态等信息,及时上报机器人系统的各类检测和报警信息。

7)系统融合功能:机器人智能巡检系统的数据可通过协议转换融入到矿井自动化控制系统,实现矿井自动化集中控制系统对机器人智能巡检系统的完全接管,方便形成统一的矿井智能化管理平台,消除信息孤岛。

8)智能终端监控软件:智能终端控制软件能够与巡检机器人进行通信,显示机器人发送的视频以及各巡检数据,并能够下发控制指令,控制机器人的巡检方式、运动方向,设置各传感器的报警阈值等。此软件平台完全融合到矿井自动化系统,将现场采集的视频图像、环境数据等上传至服务器,平台提供计算、存储、安全资源,确保系统稳定运行,降低系统运行维护成本。监管部门及相关负责人可通过移动端 APP对巡检机器人随时访问,支持现场图像预览、接收现场报警信息、视频录像回放、巡检日志查看等功能。通过对机器人巡检画面图中特定区域文字识别,将识别结果显示在画面左上角,报警信息发送至移动终端。

9)人脸识别功能:将机器人系统和供配电系统进行联锁,在停送电时对操作人员面部信息进行识别比对,只有比对通过或者系统授权人员才可以进行供配电设备的操作,从而保证矿井停送电的安全技术措施的落实执行,操作员人脸识别授权流程如图9所示。

图9 操作员人脸识别授权流程图

10)语音对讲功能:机器人本体需要搭载相应的高清拾音器和高响度扬声器,在紧急情况下实现地面工作站与井下机器人本体之间的半双工对讲,方便地面指挥人员对现场工作人员的命令下达。

11)机器人避障功能:机器人系统感知运行路径上的障碍物,当运行路径前方安全距离内(一般为机器人制动距离)出现阻碍机器人行走的人或设备时,机器人停止巡检运行动作,并在上位机发出避障报警,提示报警信息。

5 结 论

1)煤矿井下变电所机器人智能巡检系统高频次,可靠的,不依赖人工的巡检方式,提高了设备出现电气故障、火灾等事故时的发现概率,消除人的部分不安全因素。机器人巡检系统可实现对现场设备进行反复巡检,并实现对设备状态的连续、动态的数据采集及存储。

2)变电所高低压配电设备远程停送电后,经过机器人智能巡检系统视频信号的二次确认,提高了设备停送电操作的安全性。通过机器人智能巡检系统对变电所设备操作人员的面部信息识别和比对授权,可以有效保障矿井停送电安全技术措施的落实执行。

3)机器人智能巡检系统对矿井变电所全范围无死角的巡检,有效监控工作人员操作电气设备的规范性,设备异常状态的及时检测,设备故障信息向相关人员立即推送,设备故障判断与排查的多维度信息记录,极大程度提高了矿井变电所设备运行的可靠性。