梅钢混合煤气自动控制系统研究与应用

徐国梁

(上海梅山钢铁股份有限公司能源环保部,江苏南京 210039)

引言

高炉煤气、焦炉煤气分别是冶金企业在高炉冶炼与焦炉冶炼过程中的副产品,其中,焦炉煤气热值较高,高炉煤气热值较低,为了实现煤气的充分利用,需要将两种煤气按照一定的比例混合和加压,输送至用户作为燃料气用力加热各种炉窑等。梅钢混合煤气系统采用了先混合后加压的模式。

1 原有工艺功能分析

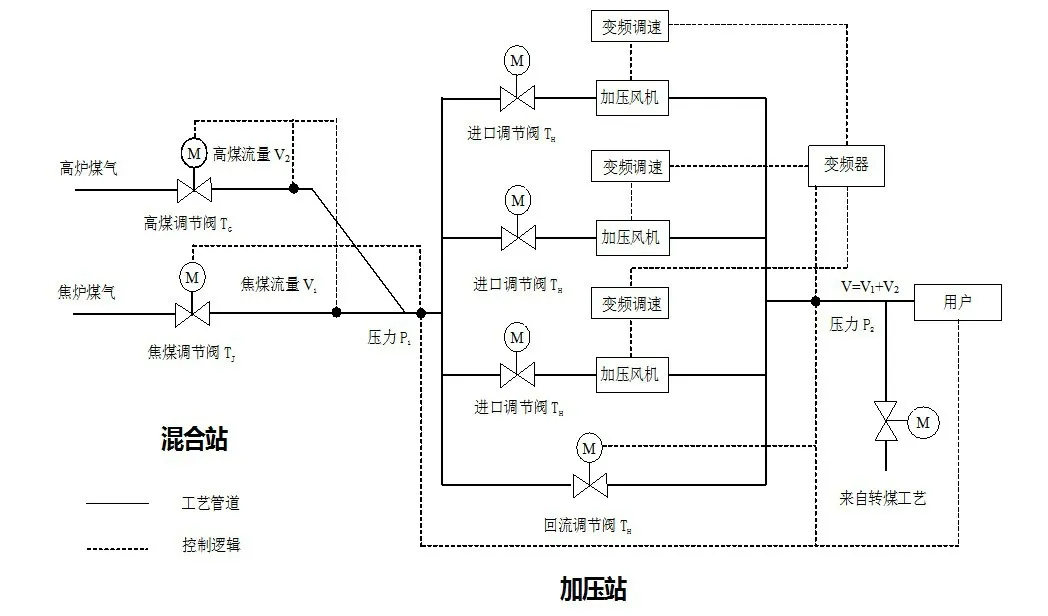

采用先混合后加压的混合煤气工艺流程及控制过程见图1。主要由混合站与加压站两大部分组成。

图1 混合煤气系统工艺流程图

混合站:根据用户热值需求及高焦煤气热值设定高焦煤气配比;按照用户流量、压力要求手动调节焦气调节阀,控制流量;高气调节阀根据设定的高焦煤气配比自动动作调整,控制高炉煤气流量,满足高焦煤气流量配比需要,确保热值稳定。

加压站:混合煤气进入加压站满足用户用气压力需要;煤气加压站设置了进口调节阀、回流阀、高压变频器等,用于调整和稳定供气压力。

上述工艺控制过程中存在以下问题:

(1)对焦炉煤气流量的调整,由现场值班工根据用气量波动,手动操作焦气调节阀来增减流量,控制精度极低,存在较大的滞后与高热值焦炉煤气的浪费。

(2)对热值仪的制造与维护要求较高,在线式的热值仪一直未能达到所需的精度要求,梅钢未配备,现场运行参数中一直缺少热值数据,供气质量不能满足用户需要,经常出现热值过高导致浪费及热值过低导致用户加热时间延长的现象。

(3)由于前方混合站控制精度导致的流量压力波动,加压机负载波动,运行稳定性未能得到保障,影响加压机寿命,也不利于节电。

(4)人工调整过程中随意性大,操作水平参差不齐,热值与压力控制裕量过大。

2 控制功能的分析与实施

2.1 控制思路分析

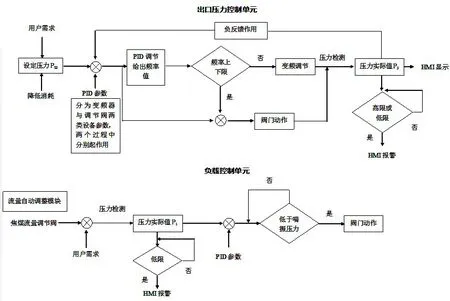

混合煤气自动运行的难点在于被控对象与控制变量的确定,根据现有工艺条件,无法通过对一个被控对象的变量进行控制与调整得到实现。通过研究用户,细分工艺控制功能,设置了三个既相对独立又存在关联的控制模块,即:热值自动调整模块、流量自动调整模块、压力与风机负载控制模块,分别针对上述三项参数的进行控制,及相互间的串联控制、反馈,完成煤气质量与流量参数的自动调整。如图2所示。

图2 混合煤气工艺自动运行整体控制逻辑图

热值自动调整模块负责确定目标热值,计算出高焦煤气配比,以满足用户使用与减少焦气用量、提高煤气使用效率的双重需要。计算出的配比值用于流量自动调整模块中高气流量调节,并接收基于高焦煤气实际流量计算出的热值与配比,检验热值控制效果,给出热值报警信号。

流量自动调整模块以用气量波动与加压站运行状态为依据,确定焦气调节阀开度,按照焦气实际流量与热值模块给出的配比确定高气目标流量,跟踪并反馈高焦煤气实际流量,验证流量控制效果,给出流量报警信号。

压力与风机负载控制模块主要应用于加压站出口压力控制,并以进口压力为参考合理调节分配加压站负载,通过调节阀与变频的联动调节实现压力稳定、节能降耗、风机负载合理,并将运行参数反馈至流量模块,验证压力控制效果,给出压力报警信号。

2.2 热值自动调整模块

该模块包括:热值与配比计算设定单元、热值报警单元。

2.2.1 热值与配比计算设定单元

以混合后的煤气热值满足用户需求为依据,视焦气发生情况得到临界热值QL,按照一定的系数KL修正以适应用户的异常波动,确定混合加压之后混合煤气热值目标值QS。按照给定的焦炉煤气热值Q1与高炉煤气热值Q2,采用每日化验数据输入监控系统,按公式KS=(Q1-QS)/(QS-Q2),自动运算出焦气流量配比目标值KS;

在系统运行过程中按照实际高焦煤气实际流量(由流量自动调整模块控制),计算出实际配比K与实际热值Q,显示在HMI 系统中,生成趋势曲线,以便于对比分析和优化控制。

2.2.2 热值报警单元

将实际热值Q 分别与设定热值报警数值(来源于HMI 系统并可以修改)进行比较,判断是否达到高热值或低热值报警,触发报警点后在HMI 系统中进行信息显示与声音报警。热值调整模块控制逻辑图见图3。

2.3 流量自动调整模块

该模块包括:焦气流量控制单元、高气流量控制单元、流量报警单元。控制逻辑见图4。

2.3.1 焦煤流量控制单元

图3 热值调整模块控制逻辑图

图4 流量自动调整模块控制逻辑图

当用户用量发生波动时,将引起混合站出口即加压站进口的压力值P1发生反向波动,需要调整煤气流量以满足用户需要。故以加压站进口压力P1作为控制变量,在控制系统中调用PID 模块,设定增益值GAIN、积分时间TI与微分时间TD等控制参数,比较实际压力值P与按照工艺设定的压力值PS0(防止倒送气与高焦煤管道间窜气、加压机压力不能低于某一个值),控制系统负反馈作用将调节焦炉煤气流量调节阀TJ开度,达到控制焦煤流量V1的目的。为了保证工艺设备的正常运行,在控制程序中增加了焦气调节阀阀位最低限位功能。

2.3.2 高气流量控制单元

在高气流量控制单元将焦气流量V1看做“固定值”,根据焦气流量V1与热值模块设定的配比值KS,按照公式VGS=Ks×V1自动计算后得到高气流量控制变量Vgs,调用PID 控制模块,设定控制参数,通过实际高气流量V2与理论值VGS比较,控制系统负反馈,调整高气流量调节阀TG,达到控制高气流量的目的。

2.3.3 流量报警单元

焦气流量V1、高气流量V2分别显示在HMI系统中,并在预算控制终端与HMI 系统中增加混合煤气总流量V=V1+V2流量低判断报警功能。

2.4 压力与风机负载控制模块

该模块包括:加压站出口压力控制单元、加压机负载控制单元、压力报警单元。控制逻辑见图5。

图5 压力与风机负载控制模块控制逻辑图

2.4.1 加压站出口压力控制单元

加压站出口压力控制单元由变频器与回流调节阀组成,两者均以加压站出口压力作为控制参数,可感知用户使用流量的变化。根据工艺要求设定出口压力目标控制值PS2,以加压站出口压力值P2作为控制变量。为达到节能的目的,该单元的控制逻辑为:当出口压力P2上升高于设定值PS2时,变频器调节供电频率,由经过设定的PID 模块控制频率调整,电机转速下降;当频率下降至某一值(根据变频器功能设定)时,此时P2仍高于设定值PS1,回流阀调节阀TH调节功能开始运行,按照设定的PID 参数控制压力P2,阀门开度上升,直到满足P2⊆(PS2±σ,其中σ为死区)。反之,当出口压力P2下降低于设定值PS2时,回流阀调节阀TH首先动作,按照PID 调节,阀门开度下降。当开度为0 时,出口压力P2仍低于设定值PS2时,变频器调节起作用。

2.4.2 加压机负载控制单元

加压机负载控制单元主要由各加压机进口调节阀TR组成,该单元与流量模块中的焦气流量调节阀TJ共同作用,保证加压机进口压力(即混合站出口压力)P1稳定且不低于引发加压机喘振的最高压力,同时在用户用量波动较大时调节加压机负载。该部分阀门在正常生产时由于前方焦气调节阀及后方变频器与回流阀的作用,基本不需要动作,处于全开的位置,只有当压力值低于加压机喘振的的最高压力时,方按设定的PID参数动作。

2.4.3 压力报警单元

在加压站控制逻辑中设置压力比较判断功能,并在HMI 系统显示进出口压力P1与P2,设置进口压力低(避免机组喘振)、出口压力高低(满足用户需要,降低能源)报警功能。

2.5 系统智能控制改造

在确定上述控制模块与控制逻辑后,编制程序并对PID 参数整定,对控制系统进行调试。过程中发现:用户用量波动较大,当其出现剧烈下降时,机前压力上升明显,流量控制模块在自动状态下,发出焦煤进口调节阀全关指令,这将导致:压力控制单元的机组尚在运行状态,阀门突然关闭将导致机组喘振;用户压力及机组负荷波动较大,不利于用户使用与机组的稳定运行。

为此,对本控制系统进行了改造,模拟人工控制过程,引入了智能控制理念,

(1)流量控制模块增加机组运行状态判断功能。

(2)设定机执行机构命令输出下限功能。

(3)增加执行机构阀门在自动状态下的开度点动累加功能。

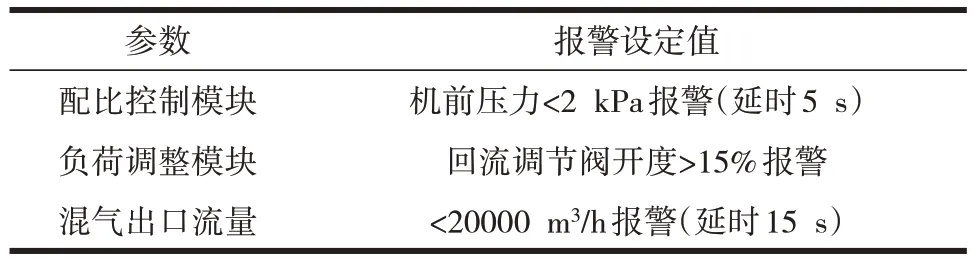

最终系统控制参数设置如表1所示。

表1 混合煤气系统自动运行参数最终整定值

另外,根据系统运行需要增加了部分报警控制功能,消除自动控制失灵可能造成的影响及工艺的经济运行能力。如表2所示。

表2 混合煤气系统自动运行报警设定值

通过上述措施,除一些必要人工干预(主要集中在应急处理过程中),基本实现了混合煤气系统全自动运行,提高了控制精度与供气质量的稳定。

3 结语

通过细分工艺流程、划分控制模块、确定被控对象、调试PID 参数实现了梅钢公司混合煤气工艺的全自动控制;

经过上述仪表、自动化、通讯功能优化与调整后,混合煤气工艺调整次数下降70%,随着控制精度的提高,控制裕量进一步压缩,电力单耗下降19%。