基于熔盐储热的综合智慧能源系统方案研究

陈晓利,高继录,李 博,付 强,张立业,王 智

(1.中电投东北能源科技有限公司,辽宁 沈阳 110179;2.国家电投东北电力有限公司,辽宁 沈阳 110181;国家电投东北电力有限公司本溪热电分公司,辽宁 本溪 117000)

2016年国家发改委、能源局先后印发了《关于推进“互联网+”智慧能源发展的指导意见》(发改能源〔2016〕392号)和《关于推进多能互补集成优化示范工程建设的实施意见》(发改能源〔2016〕1430号)。政策提出推动集中式与分布式储能协同发展,实现储能系统与新能源、电网的协调优化运行。储能行业的发展建设以及规划新能源重点建设项目对推动储能行业的快速发展有积极意义。采用大规模储能装置,可以解决发电与用电的时差矛盾及间歇式可再生能源发电并网对电网安全和稳定性的影响[1-3]。将储热技术应用于电力系统中的大规模储能具有其独特的自身优势[4]。与电化学储能相比,热储能大规模应用的历史更长,范围也更加广泛。根据中关村储能产业技术联盟最新发布的《全球储能市场跟踪报道(2017年第三季度)》显示,截止2017年第三季度,全球已投运储能项目累计装机占比前三的分别是抽水蓄能、熔盐储热和电化学储能。在全球范围内,熔盐储热始终牢固占据着储能装机规模的第二。

熔盐储热供能技术是新兴的供能技术,是引导清洁供能、改善环境、提高电网稳定性的重要组成部分[5-6]。熔融盐储能技术是利用硝酸盐等原料作为传热介质,通过新能源发出的热能与熔盐的内能转换来存储或发出能量。一般与太阳能光热发电系统结合,使光热发电系统具备储能和夜间发电能力,满足电网调峰需要,是具有很强经济优势的技术,已经在西班牙、意大利等欧洲地区和部分北美地区等发达国家得到了实际的商业化应用[7-10]。20世纪90年代,各国开始研究以熔盐为介质的储热技术,率先将熔盐引入光热发电储热系统的是美国于1996年投产的Solar Two塔式熔盐电站,电站装机容量10 MW,使用被称作Solar Salt的40%硝酸钠和60%硝酸钾作为储热介质[11-12]。2005年西班牙的Torresol Energy(Sener和Masdar的合资公司)在Andalucia地区开始设计和建造装机容量19.9 MW的Gemasolar太阳能塔式电站,2011年4月投产,储热时间为15 h,该电站的运行经验表明高容量储热提高了电力调度的良好性。美国Solar Reserves公司于2014年2月在美国内华达州建成新月沙丘熔盐塔式电站,装机容量为110 MW,同样采用双罐直接储热技术,储热时间10 h,储热系统效率达到99%。而我国的熔盐储热应用近几年也相继火热起来,仅2017年就有敦煌熔盐塔式10万kW光热发电项目、鲁能青海西州50 MW塔式熔盐光热电站、内蒙古马可波罗梦幻城绿色熔盐供热制冷项目等7个熔盐储热项目开工。

利用谷电储热冬季供热、夏季供冷的技术,用价格便宜的低谷电取代燃气和昂贵的高峰电力,提高电供能的使用比例,是有效控制空气质量的重要途径之一,同时也提高了发电设备及输电设备的使用率。而通过熔盐储热、放热过程,风电、分布式光伏发电、太阳能光热发电等不稳定的间歇电源可以实现稳定持续发电。本文基于自主研发建设的双罐熔盐储热-换热系统平台,研究提出了带有熔盐储热的风、光、储一体化的综合智慧能源系统方案,开发了可复制、可推广、可延伸,覆盖电/热/冷/水的带有熔盐储热的分布式能源多联供功能模块,具备在分布式电站、工业园区、办公楼宇等多场景应用模式下的商业推广价值,对提升熔盐储热技术的可持续研发能力、引领熔盐储热技术开发以及熔盐储热技术的推广应用具有重要意义。

1 双罐熔盐储热-换热系统平台

自主设计建设了熔盐储热系统能量转换及控制开放性试验平台,见图1。主要设备包括2个熔盐储罐,1台电熔盐炉,1台熔盐初融炉,蒸汽过热器、蒸发器、熔盐再热器、纯水预热器,1套减温减压装置,1套氮气供气装置,1个5 m3软水箱,一台给水泵,1套供电设备,1套自动控制软硬件设备,多台电加热器及保温加热器。

图1 熔盐储热系统能量转换及控制开放性试验平台

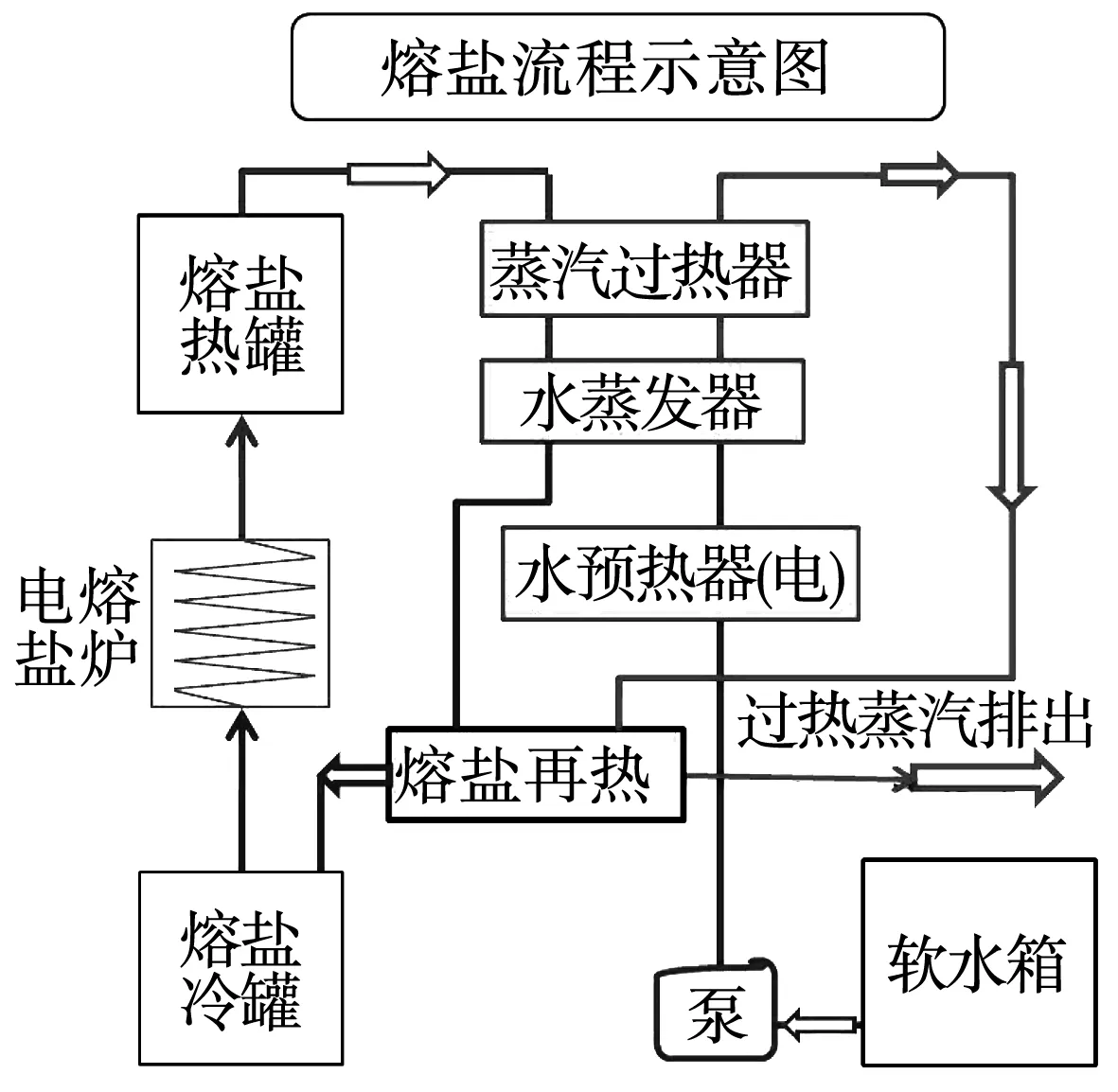

熔盐储热试验台系统工艺流程见图2,具体如下。

图2 熔盐储热试验台系统流程图

熔盐侧:290℃以上的冷熔盐经熔盐电加热器加热到550℃后进入到熔盐热罐,加热后的热熔盐依次经过蒸汽过热器、水蒸发器,与给水进行换热,换热后的290℃冷熔盐进入熔盐再热器,经过热蒸汽加热到345℃后回到熔盐冷罐。熔盐系统设备管路内的压力基本为常压。

汽水侧:给水经给水泵进入水预热器,在预热器中使用电热设备将水加热至252℃后进入水蒸发器,与热熔盐进行换热后蒸发为252℃饱和蒸汽后进入蒸汽过热器,进一步与热熔盐换热后,520℃的过热蒸汽进入熔盐再热器预热熔盐,换热后的315℃过热蒸汽经减温减压器后排出。从给水到减温减压器前汽水系统管道内压力为3.8 MPa。

利用熔盐储热系统能量转换及控制开放性试验平台,针对太阳光热电站中常用的二元熔盐,其组分及物性参数见表1,开展了二元熔盐储热系统换热、储热、放热特性试验研究,试验结果见表2。

表1 二元熔盐组分及物性参数

表2 熔盐换热试验结果

试验结果表明,熔盐出口温度与换热器校核值符合性较好,说明换热器设计正确,熔盐与过热蒸汽的换热、熔盐与饱和水的换热、过热蒸汽与熔盐的换热规律与文献结果一致。熔盐换热效率为96%~98%。通过试验掌握了熔盐储热系统的换热、储热、放热特性。

2 带有熔盐储热的综合智慧能源系统方案

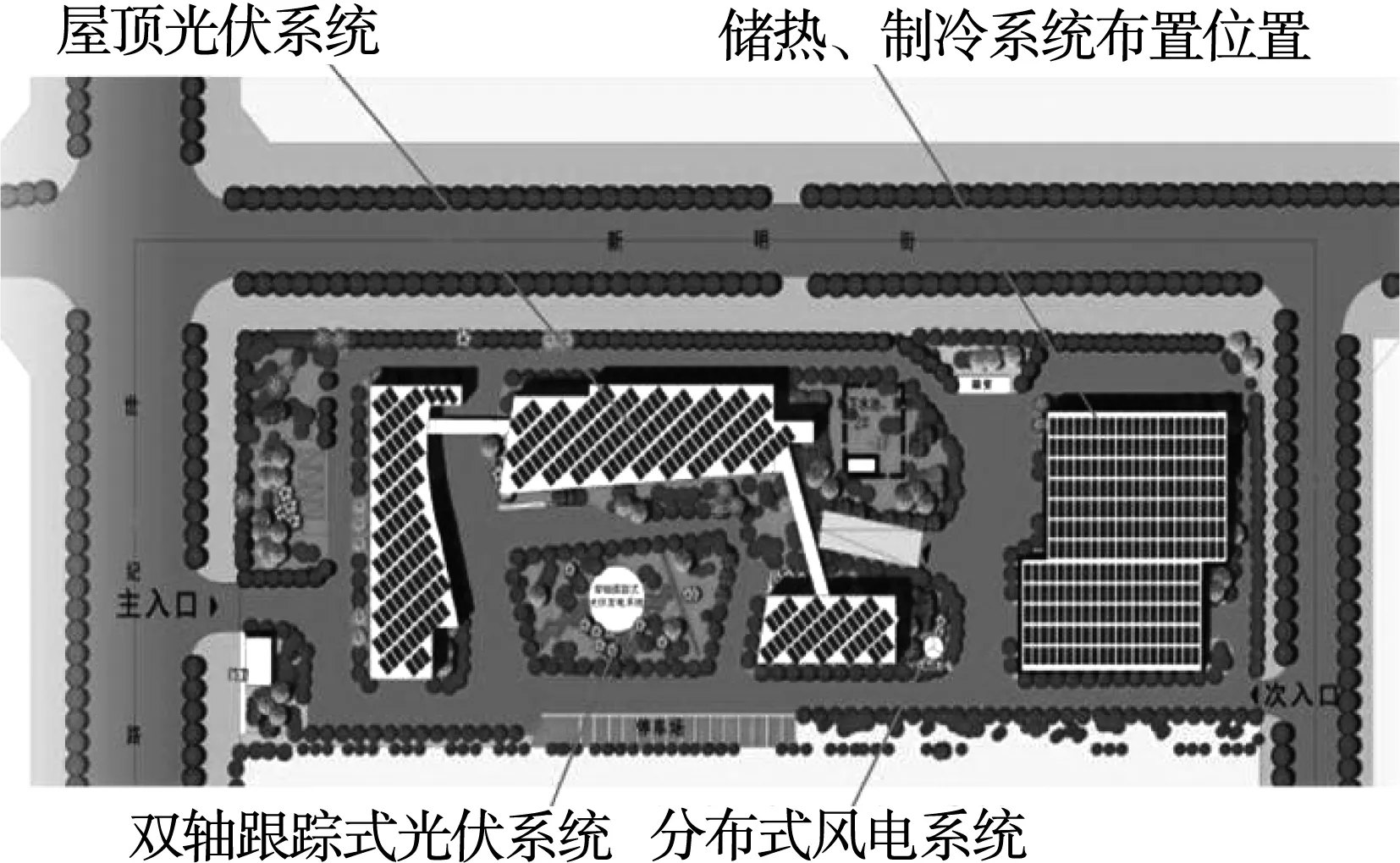

本文依托自主研发建设的双罐熔盐储热-换热系统平台和新建的试验厂房,研究开发了带有熔盐储热的风、光、储一体化的分布式能源多联供系统方案,系统包括250 kW屋顶分布式光伏发电系统,6.48 kW双轴跟踪式光伏发电系统,10 kW分布式风电系统,制冷量181 kW、制热量114 kW蒸汽型溴化锂机组,18 t熔盐储热双罐蒸汽系统,并配套智能化能源综合分析管控平台等。系统布置概况见图3。

图3 带有熔盐储热的分布式能源多联供项目

光伏发电和风力发电承担园区基本电负荷,采用“自发自用、余电上网、新建试验厂房独立供热”的运行模式,市政电网供电承担用电调节负荷;利用低谷电加热熔盐储热释放热量产生蒸汽,通过蒸汽型溴化锂机组承担新建试验厂房的冷、热负荷,蒸汽冷凝水供应园区生活用水。系统流程见图4。

图4 带有熔盐储热的分布式能源多联供系统流程

利用该系统方案构建的开放式研发体系,在促进熔盐储热在分布式能源中应用的同时,还将促进熔盐储热技术在火电灵活性改造领域的应用,实现熔盐储热技术的可持续发展,为风电、分布式光伏发电、太阳能光热发电等不稳定的间歇电源实现稳定持续发电提供技术支撑,为熔盐储热用于燃煤机组热电解耦以及综合智慧能源系统中提供技术支撑。

3 系统用能测算

经初步测算:本系统前20年年发电量为32.1万kWh,后5年年发电量为30.9万kWh,园区基本用电约20万kWh,尚有部分余电。在冬季供暖期间和夏季制冷期间,余电用于加热熔盐储热,其余时段,余电上网。

本项目总规划建设面积7201.89 m2,包括现有的3栋办公楼,建筑面积5 096 m2;将新建1栋试验厂房,建筑面积1 915.70 m2。项目所在地的每天用电负荷约220 kW。依据GB/T51074-2015《城市供热规划规范》,办公区设计供热负荷取60 W/m2,厂房设计供热负荷取130 W/m2。本项目办公区采暖期工作日设计供热时间为8:00~18:00,共10 h,设计供热温度为18℃。其余时间为保温防冻时间,设计供热温度为5℃。厂房整个采暖期设计供热温度为5℃。根据沈阳市的气象条件,分别计算上班时期和非上班时期的供热量后相加可得出采暖季的供热量,如表3所示。

表3 冬季供热量

依据GB/T51074-2015《城市供热规划规范》,办公区设计冷负荷取90 W/m2,厂房设计冷负荷取150 W/m2。本项目供冷期工作日设计供冷时间为8:00~18:00,共10 h,设计供冷温度为24℃,其余时间不供冷。根据沈阳市的气象条件,计算出上班期间的供冷量,如表4所示。

表4 夏季供冷量

利用分布式光伏和晚上电网系统的低谷电加热熔盐进行储能。可实现用户全天10 h供能需求。采暖低谷电时间段为22:00至次日8:00,共计10 h;供冷低谷时长8 h。熔盐电加热器的功率225 kWh,冬季利用谷电储热按照沈阳市的制冷、供热标准,试验厂房的年供热量为357 GJ、年供冷量447 GJ,熔盐储热用于供热、制冷的最小年用电量为23.3万kWh,系统供能和耗能参数见表5。

表5 带有熔盐储热的分布式能源多联供系统供能和耗能预测

因此,在承担了园区基本用电负荷后,分布式光伏和风电所发电量无法满足冬季采暖和夏季制冷期间的储热系统的用电量,需要部分利用电网谷电。

4 结论

本文基于自主研发建设的双罐熔盐储热-换热系统平台,研究提出了带有熔盐储热的风、光、储一体化的综合智慧能源系统方案,开发了可复制、可推广、可延伸,覆盖电/热/冷/水的带有熔盐储热的分布式能源多联供功能模块,具备在分布式电站、工业园区、办公楼宇等多场景应用模式下的商业推广价值,为熔盐储热技术在供热制冷领域、热电解耦以及在综合智慧能源系统中的推广应用提供重要理论与技术支撑。