气溶胶的喷淋去除特性实验研究

魏严凇,田林涛,谷海峰,陈君岩,于汇宇

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

随着当今时代的发展,能源紧缺成了社会上的一个焦点问题。而核能作为一种高效的清洁能源,可以在高效无污染的条件下解决能源紧缺的问题。核电厂通过使用核能进行发电,可以减少煤炭资源的使用保护我们生存的环境,同时能大大缓解资源紧缺的问题。但是核能在使用过程中必须注意安全问题。核电厂发生严重事故时,如一回路破口(即LOCA事件),会有大量的裂变产物从一回路泄露到安全壳中[1]。进入到安全壳内的放射性裂变产物主要以气体和气溶胶的形式存在,它们在安全壳内会有聚集、迁移和沉降等多种行为,这些行为会受到安全壳辅助安全设施的影响[2]。核电厂在发生严重事故时,安全壳内的温度和压力会迅速升高,此时通过启动安全喷淋系统对释放到安全壳内的高温高压的蒸汽进行冷凝,降温减压[3];同时,由于喷淋液滴与安全壳内气空间中气溶胶的相互作用,可以去除安全壳内大部分的放射性气溶胶。由于喷淋装置同时具有抑制压力、降低温度和去除气溶胶的多重作用,在许多核动力装置中都设计了喷淋系统。

喷淋系统对气溶胶的去除主要是通过喷淋液滴与气溶胶颗粒之间的相互作用完成的。主要包括机械力和电泳力的影响[4]。机械力主要包括液滴由于惯性碰撞、拦截和布郎扩散附着在液滴表面或内部被去除。而电泳力主要是由于喷淋液滴与安全壳内部环境相互作用产生的。主要包括由于液滴和气空间环境之间的温度差导致的热泳沉积以及液滴和气空间环境之间的浓度差造成的扩散泳沉积。

目前国内外关于安全壳内气溶胶行为特性实验研究相对较少。Porcheron E[6]使用TOSQAN装置研究了喷淋液滴对气溶胶去除的影响,得到了单液滴对气溶胶的去除效率,但是其实验过程中所使用的液滴相对较小。Ada del Corno[7-8]进行了相关实验,研究了高压下喷淋液滴对气溶胶去除的影响,得到了喷淋压力与气溶胶衰减常数间的关系,但是其实验工况比较极限,与实际情况有较大的差异。

本次实验主要对标准实心锥喷雾喷嘴雾化特性进行测量。并研究了喷淋液滴对不同粒径的TiO2气溶胶颗粒去除的影响;得到了不同喷嘴在不同喷淋工况下对气溶胶去除的效果。建立了相应的喷淋实验数据库并为喷淋系统的设计提供了一定的思路。

1 经验平台及实验方法

1.1 实验平台

本实验是常温常压实验。源项气溶胶行为特性实验平台(见图1)主要包括:主实验容器、源项气溶胶配送系统、取样测量系统,喷淋系统以及污水处理系统。主实验容器为长宽高为1 m×1 m×1.5 m的长方体容器,材料选用透明度较好的有机玻璃,可以实时对容器内部环境进行可视化观察;源项气溶胶配送系统主要由空气压缩机和气溶胶发生器、干燥管以及相应的管路阀门组成,用于向容器内配送气溶胶颗粒;取样测量系统主要由6 mm的不锈钢管组成,在容器顶部和正面布置。通过内外伸缩实现对不同位置处的气溶胶进行取样。使用粒径谱仪对容器内各位置处气溶胶分布进行测量[5]。喷淋系统主要是通过水箱进行水的供给,使用流量计和喷嘴升降器来控制喷淋流量与喷淋覆盖面积;此外在主实验容器上还装有温度计和压力表,对容器内部的压力和温度进行实时测量;容器顶部安装鼓风机在实验结束后将容器内部气体环境与外界空气环境进行置换用以对容器内部残余的气溶胶进行清理。

图1 实验装置

1.2 气溶胶的选择及测量

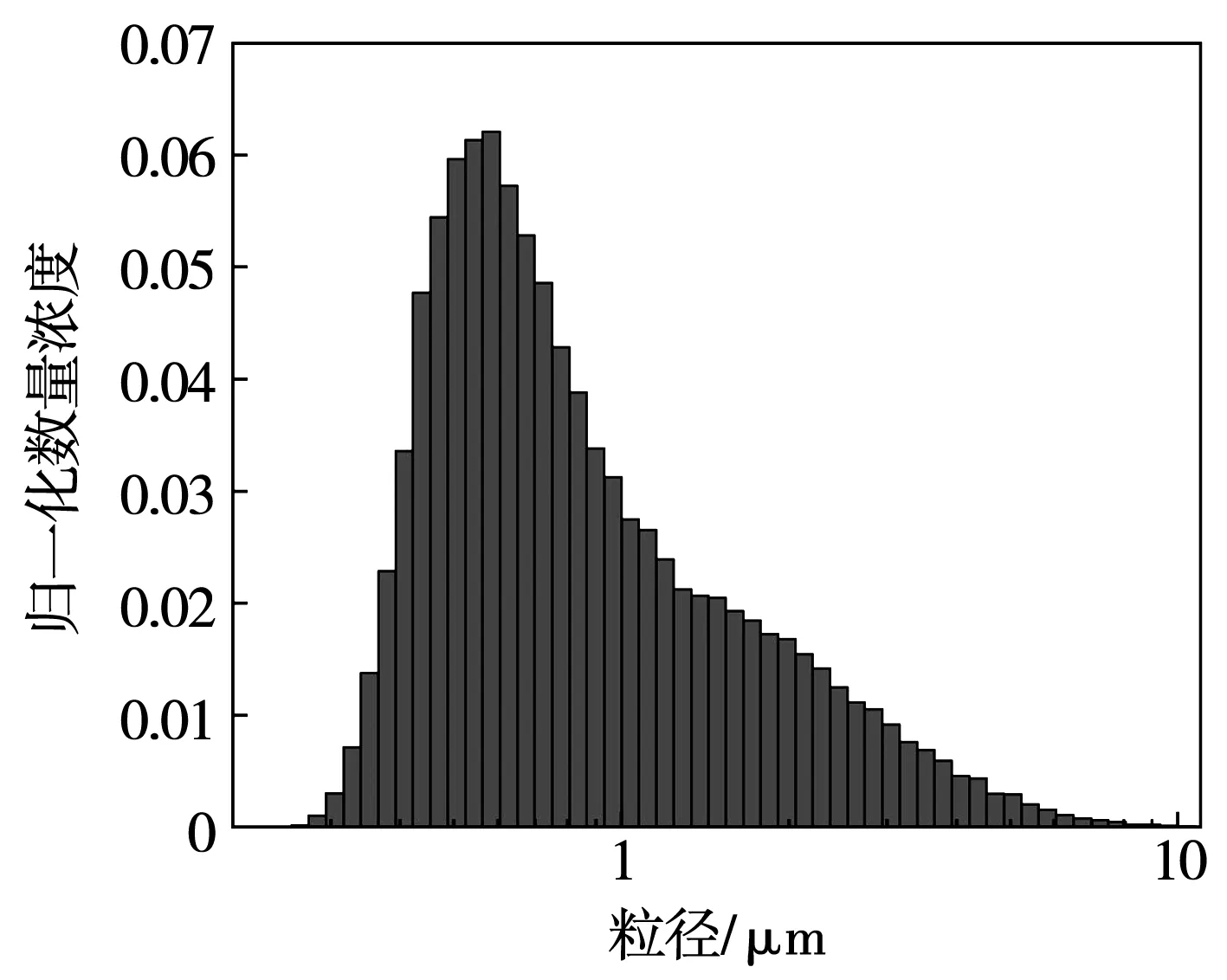

本次实验为非放射性实验,选择多分散TiO2颗粒作为实验用气溶胶[9]。TiO2为白色粉末状颗粒,使用较为安全和方便,粉末质量、中值粒径、吸湿性等性质与实际核电厂中的放射性气溶胶也较为相似。测量得到TiO2粒径分布见图2,计数中位数粒径(CMD)为0.67 μm。使用TSI公司的TOPAS SAG 410气溶胶发生器向容器内部进行气溶胶的配送。通过取样测量的方式在不同时间对容器内部各个位置处的气溶胶进行取样测量,测量仪器使用基于白光源原理的Welas粒径谱仪。

图2 TiO2粒径分布

1.3 实验步骤

为了准确的得到气溶胶数量浓度随喷淋的变化,每次实验进行若干次喷淋。在气溶胶配送完毕之后,静置一段时间使容器内部气溶胶均匀分布。之后打开粒径谱仪对容器内中心位置处气溶胶进行取样测量,取样完成后进行第一次喷淋,喷淋时间为2 min,在喷淋结束后,再次对同一位置进行取样测量。之后进行下一次喷淋,直至容器内部的气溶胶含量接近空气本底时停止喷淋。此时喷淋实验结束进行数据拷贝和分析。

2 实验结果及分析

2.1 喷嘴雾化特性的研究

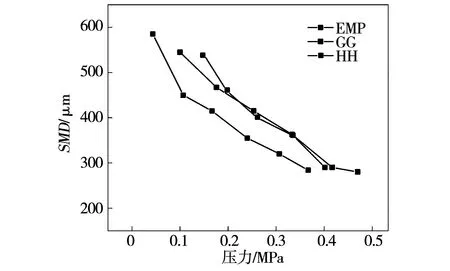

喷淋实验中,不同类型的喷嘴有着不同的雾化特征。同时相同喷嘴在不同的喷淋流量/压力下产生的喷雾液滴也有较大的区别[10]。液滴的不同会对气溶胶的去除产生一定的影响。在本次实验中主要选择了标准实心锥喷雾喷嘴进行实验,选择GG、HH、EMP三种型号的喷嘴。并在喷淋实验之前使用基于光学透射法原理的HELOS-R粒度仪对所选用的各个喷嘴喷淋雾化特性进行了测量。

本次实验所选用的喷嘴的喷淋压力在0.05~5 MPa之间,产生的喷淋液滴的索特中值粒径(SMD)在280~600 μm之间。通过实验测量得到了不同喷嘴产生的喷淋液滴SMD与喷淋液压力之间的关系,如图3所示。对于本次实验所选用的喷嘴,喷淋产生的喷淋液滴的索特中值粒径与压力呈反比的关系,随着压力的增大,其粒径逐渐减小。同时可以看到,对于标准实心锥喷雾喷嘴,当喷淋压力一定时,不同型号的喷嘴产生的喷淋液滴SMD也基本相同。

图3 喷淋液滴索特中值粒径(SMD)与喷淋压力之间的关系

同时得到了标准实心圆锥型喷雾喷嘴喷淋流量与雾化液滴SMD之间的关系,见图4。随着喷淋流量的增大,雾化液滴SMD线性下降。因此可以通过差分的方法得到不同型号的喷嘴在实验所需流量下喷淋液滴的SMD。

图4 喷淋液滴索特中值粒径(SMD)与喷淋流量之间的关系

2.2 喷淋液滴对气溶胶去除的影响

使用GG型号喷嘴在700 L/h的流量下进行实验,此时喷淋液滴SMD为325 μm,喷嘴距离容器顶部距离为325 cm。整个实验过程经过14次喷淋,每次喷淋时间为2 min,总计1 680 s。分别在每次喷淋前后进行取样测量,取样位置为容器内部中心位置。

对实验数据进行整理,得到每次喷淋结束后容器中心位置处气溶胶的数量浓度及粒径分布,见图5。喷淋开始前,即容器内部初始气溶胶数量浓度约为1.5×105/cm3,图中“0”号线气溶胶粒径分布即为初始气溶胶粒径分布。第一次喷淋结束后,容器内大于1 μm的气溶胶颗粒迅速的减少,大于2 μm的气溶胶颗粒基本去除;第二次喷淋后,大于1 μm的气溶胶颗粒基本已经完全去除。喷淋液滴对1 μm以上的气溶胶的去除速率远远大于1 μm以下的气溶胶颗粒。经过约14次喷淋后,容器内部的气溶胶数量浓度已沉降至约3×103/cm3左右,此时喷淋液滴对容器内小于1 μm的各粒径气溶胶的去除作用已经相对较低,因此结束实验。实验结束后所有粒径气溶胶的去除率皆在94%以上,大于0.91 μm的气溶胶颗粒被完全去除。

图5 喷淋次数对气溶胶粒径分布的影响

为了研究不同粒径气溶胶颗粒的去除速率,选取0.2~1.5 μm之间的数个粒径的气溶胶(0.25 μm、0.32 μm、…、1.01 μm、1.26 μm)并得到了其数量浓度随喷淋时间的变化,如图6所示。由于每个粒径的气溶胶颗粒初始数量浓度并不相同,因而使用归一化数量浓度来表征各粒径气溶胶的衰减速率。实验开始后1.01 μm、1.26 μm的气溶胶颗粒随喷淋的进行迅速下降,小于1 μm粒径气溶胶的去除速率相对较慢。随着气溶胶粒径的增大,去除速率逐渐增大。同时得到了整个粒径谱CMD随时间的变化。前两次喷淋结束后,气溶胶CMD从1.1 μm迅速降低到0.9 μm左右,之后随着喷淋的进行下降速度逐渐变慢,这也说明大于1 μm的气溶胶颗粒的去除速率远快于1 μm以下的气溶胶颗粒。

图6 不同粒径气溶胶及其CMD随喷淋时间的变化

计算得到各粒径气溶胶的喷淋去除衰减常数,见图7。对于粒径为0.3~2 μm的气溶胶颗粒,其衰减常数分布在0.001~0.012/s之间,远远大于相同粒径气溶胶颗粒的自然沉积衰减常数。小于1 μm的气溶胶颗粒衰减常数基本小于0.003/s,当气溶胶粒径大于1 μm后,衰减常数迅速上升。同时可以看到,随着气溶胶粒径的增大,其衰减常数呈先下降后上升的趋势,气溶胶最低穿透粒径为0.42 μm。当气溶胶颗粒小于0.1 μm时,布郎扩散主导气溶胶的去除。气溶胶颗粒主要依靠无规则布朗运动扩散至液滴表面被液滴所去除,粒径越小,颗粒由于布朗扩散被液滴所捕捉的概率就越大。而对于粒径大于1 μm的气溶胶颗粒,主要依靠扩散和拦截作用附着在液滴上被去除,颗粒越大,颗粒由于拦截和惯性碰撞被液滴所捕捉的几率就越大。本次实验所用气溶胶粒径主要分布0.3~2 μm之间。因此,随着粒径的增大,衰减常数先减后增。

图7 气溶胶衰减常数随粒径的变化

2.3 喷嘴特性对气溶胶去除的影响

使用HH型号喷嘴分别在200 L/h、300 L/h、360 L/h、400 L/h、480 L/h流量下进行实验。得到了不同喷淋流量下不同粒径气溶胶的衰减常数,如图8所示。对于确定粒径的气溶胶颗粒,喷嘴喷淋流量越大其衰减常数越大。这是由于对于同一型号喷嘴,随着喷淋流量的增大,液滴粒径逐渐减小,并且液滴数目以及液滴速度都会迅速增加,这些因素的存在都有利于加强气溶胶颗粒与液滴间的相互作用,从而使得气溶胶颗粒更容易被喷淋液滴所去除。同时随着气溶胶颗粒的增大,其衰减常数皆呈先减小后增大的趋势。当流量为200 L/h时,喷淋液滴SMD为390 μm。对于0.3~1.5 μm的TiO2颗粒,衰减常数在0.000 3~0.002/s之间,最低穿透粒径为0.5 μm。而当流量为480 L/h时,此时液滴SMD约为180 μm。此时衰减常数分布在0.004~0.06/s之间,并且此时最低穿透粒径在0.42 μm附近。对比其它喷淋流量下的气溶胶最低穿透粒径,可以发现随着喷淋流量的增加、液滴SMD的减小,最低穿透粒径也逐渐减小。

图8 HH型喷嘴对气溶胶去除的影响

同样在GG型号喷嘴下进行喷淋实验。喷淋流量分别选择为400 L/h、500 L/h、700 L/h、800 L/h,实验结果见图9。在低流量下,如流量为400 L/h时,液滴SMD为467 μm。此时最低穿透粒径在0.6~0.7 μm之间,但并不明显。所有粒径气溶胶衰减常数分布在在0.000 6~0.002/s之间;而在高流量下,如喷淋流量为800 L/h时,液滴SMD为310 μm。此时衰减常数分布在0.001 2~0.018/s之间。而最低穿透粒径在0.3 μm之前。实验结果规律与HH型号喷嘴基本一致。同时发现,当使用GG型号喷嘴时,当气溶胶颗粒粒径大于1 μm时,衰减常数皆呈迅速上升。

图9 GG型喷嘴对气溶胶去除的影响

3 结论

本文选择TiO2气溶胶,使用源项气溶胶行为特性实验平台,通过一系列的实验,研究了喷淋液滴对安全壳内气溶胶去除的影响,得到了以下结论:

对于标准实心锥喷雾喷嘴,喷淋压力一定时,不同喷嘴雾化产生的喷淋液滴SMD基本相同。随着喷淋流量的增大,雾化液滴SMD以线性关系逐渐减小;

使用GG喷嘴在700 L/h的喷流量下进行喷淋实验,喷淋4 min后大于1 μm的气溶胶基本去除完毕;喷淋约1 680 s后,容器内部气溶胶由1.5×105/cm3衰减至3×103/cm3。气溶胶衰减常数随粒径的增大而先减小后增大,其变化范围为0.001~0.013/s,最低衰减常数对应0.43 μm的气溶胶颗粒;

对于确定的标准实心锥喷雾喷嘴,随喷淋流量和喷淋压力的增大,气溶胶的去除速率逐渐变快,同时最低衰减常数对应气溶胶粒径逐渐变小。