Zigzag微通道内超临界甲烷流动与换热特性数值模拟

史美琦,李 悦,王 悦,李 倩,蔡伟华

(1.北京城建设计发展集团股份有限公司,北京 10000; 2.东北电力大学 热流科学与核工程实验室,吉林 吉林 132012; 3.东北电力大学 能源与动力工程学院,吉林 吉林 132012)

印刷电路板式换热器(PCHE)具有换热效率高、结构紧凑、承压能力高等优点[1],如,与传统管壳式换热器相比,PCHE换热器的换热面积密度最高可达2 500 m2/m3,耐压可达60 MPa,耐低温可达-200℃等优点。因此PCHE可广泛应用于太阳能工程、液化天然气工程、核反应堆工程等领域中。

20世纪80年代,澳大利亚将PCHE应用于工业制冷[2]。目前国内外主要采用实验和数值模拟相结合的研究方法,通过对Zigzag通道的几何尺寸进行优化以增强换热性能或减小摩擦阻力损失。Tsuzuki等[3]基于数值模拟的方法,通过改变翅片形状和角度对印刷电路板式换热器的通道结构进行优化,并将模拟结果与传统的Zigzag通道比较,结果表明:在换热特性相近的情况下,含S型翅片的流道压降仅是传统Zigzag通道的五分之一。Lee等[4-6]通过比较半圆形、矩形及圆形的Zigzag通道截面下的流动与换热结果,发现:相同条件下,具有最佳换热性能的是矩形截面通道流动,但其表现出最差的水力性能,而最差换热性能的是圆形截面通道流动。分析了几何参数如通道角度对印刷电路换热器性能的影响,当冷通道角与热通道角度相近时,换热器的效率最高。Lee等[7]还选取了不同的几何参数及它们的组合作为优化目标,对Zigzag流动通道进行改进,以提高其换热性能,减少摩擦损失。Mylavarapu等[9]针对PCHE半圆形截面通道内层流发展流动开展数值模拟研究,提出了入口发展长度计算式和压降关联式。Baik等[9]提出了PCHE作为预冷器的设计方法,开展了超临界二氧化碳PCHE微通道内流动与换热实验研究,最终发展了摩擦因子和换热新的关联式。Kwon等[10]针对低温冷剂的单相、沸腾和冷凝两相流动开展实验研究。基于实验结果提出了适用于单相流动的修正Dittus-Belter关联式以及适用于冷凝流动的修正Akers关联式。李雪等[11]针对PCHE微通道开展三维流固耦合数值模型,研究发现Zigzag通道的角度显著地影响流动与换热特性,并建立了耦合雷诺数、普朗特数和通道角度的流动与换热关联式。赖展程等[12]建立并验证了Zigzag型半圆通道相变两相流的数值模型模拟,以此模型为基础,分析PCHE中Zigzag通道内制冷剂流动冷凝特性。结果表明,冷凝流型中环状流区域较大,并且高质流密度下分层流转化为弹状流;干度越小,管内换热系数越大;弹状流型下的换热效果最好。

目前针对PCHE研究所采用的流动工质主要集中在超临界二氧化碳、水、氦气等,然而对超临界甲烷在PCHE微通道内的流动与换热特性研究较少。因此,本文将采用Fluent软件对Zigzag微通道内超临界甲烷流动与换热特性进行数值模拟研究,分析不同结构参数和运行参数对流动与换热特性的影响规律,从而为PCHE的优化设计提供重要的理论支撑。

1 模型构建与模拟方法

1.1 计算模型

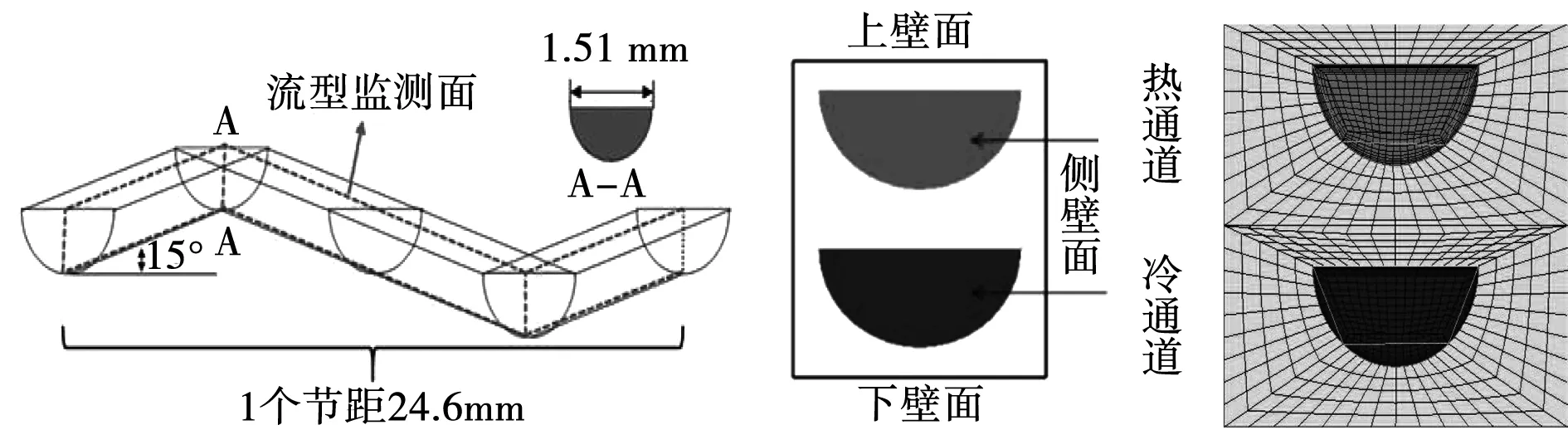

本文构建PCHE中Zigzag微通道计算模型,如图1所示,其由冷流体通道,热流体通道和金属壁面组成。冷热流体通道为两个完全相同的半圆形管道,热通道在上,冷通道在下,相互堆叠,构成换热器的整体结构。其中冷流体通道内为水,热流体通道内为超临界甲烷,考虑到合金SS316L具有较高的耐久性,可在低温高压等环境下正常工作,故换热器金属壁面选择合金SS316L。换热通道呈周期性分布,总长度200 mm,总宽度2.62 mm,总高度2.92 mm,特征角度选择15°,一个节距长为24.6 mm。通道内冷热流体换热采用逆流形式。

图1 Zigzag微通道计算模型

1.2 计算网格及数值方法

本文共建立了5个不同直径的印刷电路版式换热器模型,且冷热通道具有相同的直径,详细Zigzag通道模型尺寸如表1所示。

表1 Zigzag通道模型尺寸

采用结构化网格对流体域和固体域进行网格划分,同时考虑在冷热通道壁面边界层附近进行网格加密,以便获得更准确的流动信息。冷热通道的壁面处均设置了8层网格,第一层网格高度0.01 mm,热通道网格渐变比为1.2,冷通道网格渐变比为1.4,通道截图网格,如图1所示。综合考虑,本文开展稳态数值模拟,选择SSTk-ω湍流模型和增强壁面函数,选择二阶迎风格式对动量方程、湍动能方程和耗散率方程中的对流项进行空间离散,且压力-速度耦合采用SIMPLE算法,详细模型方程及相关设置详见文献[13]。开展网格数无关性验证工作,从而确保数值计算可靠性。本文选取五套不同网格尺寸,总的网格数分别为220万、116万、54万、10万。综合考虑计算时间和计算结果偏差,最终选择网格数为116万来开展后续数值模拟。

1.3 超临界甲烷物性参数

本文针对超临界甲烷在Zigzag微通道内的流动与换热特性开展数值模拟研究,其临界压力和临界温度分别为4.60 MPa和190.5 K。为了更准确地模拟,需给出超临界甲烷的物性参数随温度的变化规律。基于REFPROP数据库,获得了不同压力和不同温度下超临界甲烷的密度、比热容、导热系数和粘度的相关数据,通过拟合获得其多项式,如表2所示。

表2 超临界甲烷物性表达式

1.4 边界条件设置

考虑到不同直径Zigzag通道进口截面面积并不相同,因此在设置入口边界条件时改变的是单位面积上的质量流量,以消除进口截面面积的影响,保证数据对比时结论的可靠性。不同质量流量、不同直径的热流体通道进口温度均设置为316 K,冷流体通道进口温度设置为296 K;出口处热通道压强分别设为5 MPa、5.5 MPa、6 MPa,冷通道压强设为0.6 MPa。通道壁面设置为无滑移边界条件。

2 计算结果分析

2.1 通道直径对Zigzag通道内流动与换热特性的影响

本节采用对流换热系数和压降来评价Zigzag通道超临界甲烷流动与换热特性。通过获取微通道进出口压力值进而可求得冷/热工质微通道内的流动压降。对流换热系数h可以通过下式进行计算

式中q——通道热流密度/W·m-2;

Tw——通道壁面平均温度/K;

Tb——通道内流体平均温度/K。

本节主要研究Zigzag通道水力直径对超临界甲烷流动与换热特性的影响规律。选择了五种不同直径的Zigzag通道,分别为1.4 mm、1.5 mm、1.6 mm、1.8 mm和2.0 mm。固定入口温度和出口压力,通过通道直径和质量流速,获得不同通道直径下的热流密度、壁面平均温度和流体平均温度、进出口压力大小,计算对流换热系数和压降,并以此作为判断最佳通道尺寸。对流换热系数随通道直径变化情况如图2所示。其中,以223.8为例,223.8表示的是质量流速为223.8 kg/(m2·s)。

图2 不同质量流速下换热系数随通道直径的变化

从图2可见,在质量流速相同情况下,增大通道直径,PCHE换热能力却下降(但对流换热系数下降幅度较均匀)。其主要原因是在入口质量流速相同时,随着通道直径的增加,速度会相应减小;速度越小,雷诺数越小,流动的边界层越厚,引起温度边界层越厚,从而导致通过对流换热方式的冷热流体之间交换的热量就越少。

当进口温度和出口压力为定值时,改变质量流速,获得了不同工况下的压降值,如图3所示。对于本文研究工况,通道压降主要由摩擦压降和加速压降组成。从图中可见,不同直径的通道,其流动压降随着通道直径的增大而减小。

图3 不同质量流速下压降随通道直径的变化

2.2 质量流速对Zigzag通道内流动与换热特性的影响

本节研究质量流速对Zigzag通道内流动与换热特性的影响。质量流速是流体在单位时间内流过单位通道截面的质量,即单位面积上的质量流量。质量流速G与质量流量的关系可用下式表示

(1)

式中G——质量流速/kg·m-2·s-1;

qm——质量流量/kg·s-1;

A——通道截面面积/m2。

为保证通道内的流动始终为湍流,选取不同的质量流速时需保证雷诺数足够大。雷诺数的计算方法如下

(2)

经计算,选择质量流速的范围为223.811 6~323.283 5 kg/(m2·s),在此范围内雷诺数的变化范围为30 627~63 198,满足湍流流动的条件。

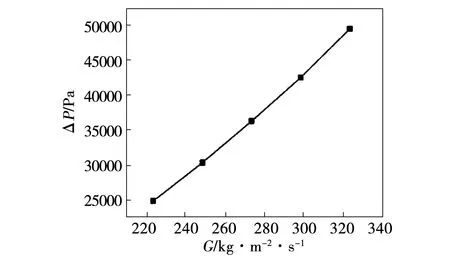

图4给出了通道直径为1.6 mm时,通道内对流换热系数随质量流速的变化规律。从图中可见,随着质量流速的增大,雷诺数增大,通道的湍流强度也增大,因此对流换热系数也随之增大。此外,还发现对流换热系数随质量流速的增加幅度大致相同。图5给出了热通道压降随雷诺数增加而增加。此外,在质量流速较低的工况中,其通道压降的变化幅度稍小于质量流速较大的工况,随质量流速的不断增大,压降差异有逐渐增大的趋势。

图4 通道直径为1.6 mm时,热通道内对流换热系数随质量流速的变化

图5 通道直径为1.6 mm时,热通道内压降随质量流速的变化

2.3 出口压力对PCHE流动与传热特性的影响

本节选取Zigzag通道直径为1.6 mm,入口温度为316 K,质量流速为273.5 kg/(m2·s),数值研究出口压力分别为5.0 MPa,5.5 MPa和6.0 MPa三种压力下通道内对流换热系数和压降的变化规律。

图6给出了通道直径为1.6 mm,质量流速为273.5 kg/(m2·s)时,热通道内对流换热系数随出口压力的变化。可见,在出口压力较大的工况中,对流换热系数却较低。这是因为出口压力增加(即流动压力增加)将引起超临界甲烷的密度不断变大,诱发通道内的流动速度降低,导致流动雷诺数越小,使得流动边界层增厚,冷热流体对流换热的热量越少,换热效率越差。

图6 通道直径为1.6 mm时,热通道内对流换热系数随出口压力的变化

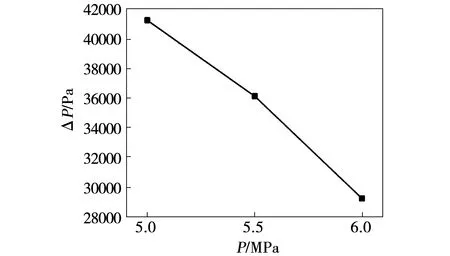

图7给出了通道直径为1.6 mm,质量流速为273.5 kg/(m2·s)时,热通道内压降随出口压力的变化。可见,随着出口压力增大,压降减小,且降低幅度有逐渐增大的趋势。为了提高通道内的换热,应尽量选择较小的出口压力。

图7 通道直径为1.6 mm时,热通道内压降随出口压力的变化

3 结论

本文针对通道直径、质量流速和出口压力对超临界甲烷在PCHE Zigzag通道内的流动与换热特性开展数值模拟,取得了以下重要成果:

(1)在通道直径范围内(1.4~2.0 mm),通道直径降低将显著地增强通道换热特性。

(2)通道质量流速越大,对流换热系数越大(即换热效果越好),但压降也越大。

(3)在质量流速和通道直径不变的情况下,随通道出口压力增大,换热效率降低。