铜热轧负荷平衡算法优化

王晓颜,吴瑞蕤

(中色科技股份有限公司,河南 洛阳471039)

1 研究背景

我公司为工作辊独立传动的铜热轧机组开发了基于微速度调节的负荷平衡系统(图1),用于解决上下辊工作时负荷不平衡的问题。

实际生产中,使用该系统的机组会不时出现带材波浪的板形问题,严重影响了带材卷取和下一工序的生产,且通过AGC系统和喷淋系统的调节无法有效解决该问题。根据现场观察与数据分析,我们发现轧制过程中,负荷平衡投入后,上辊的实际转矩偶尔会出现异常,如图2所示。

根据现场实际情况和数据分析,我们判断上辊速度和转矩的波动是造成带材波浪的主要原因。根据实时数据分析,传动控制系统给定的速度不变,但是负荷平衡给定的速度出现了波动,由此判断整个传动系统的干扰源来自负荷平衡控制系统。

2 基于模糊控制的PID参数优化

基于微速度调节的负荷平衡系统,其核心算法是PID控制算法,其中,PID各个参数的整定问题决定着系统最终的控制效果。针对系统的实际情况,我们引入模糊控制技术对PID控制器的各个参数进行优化整定。

2.1 模糊控制方案设计

基于模糊控制的PID参数自优化系统是利用模糊控制器对PID控制器的参数进行在线自优化。根据PID三个控制参数的关系,归纳出转矩偏差e和偏差变化率ec的模糊关系,运用模糊控制技术对三个参数进行在线修改,以满足在不同e和不同ec时对控制器参数的不同要求,从而使被控对象具有良好的动、静态性能。其具体结构形式如图3所示。

2.2 输入输出变量的选取与量化

模糊控制器的输入为转矩偏差e和偏差变化率ec,输出为P、I、D的修正值ΔKP、ΔKI和ΔKD;KP0,KI0,KD0为控制器参数的初始值,如图4所示。

因其输入量为精确量,必须先对e、ec模糊化。转矩差e的模糊化规则为:NB≤-10%,NM取-10%~-5%,NS取-5%~-2%,ZE取-2%~2%,PS取2%~5%,PM取5%~10%,PB≥10%。转矩差变化率ec的模糊化规则为:NB≤-3,NM取-3~-2,NS取-2~-1,ZE取-1~1,PS取1~2,PM取2~3,PB≥3。系统使用NB、NM、NS、ZE、PS,PM、PB分别代表负大、负中、负小、零、正小、正中、正大。

输出变量ΔKP、ΔKI也可使用模糊化规则进行设定。ΔKP的模糊化规则为:NB取-30%~-20%,NM取-20%~-10%,NS取-10%~0,ZE取0,PS取0~10%,PM取10%~20%,PB取20%~30%。ΔKI的模糊化规则为:NB取-40%~-30%,NM取-30%~-15%,NS取-15%~0,ZE取0,PS取0~15%,PM取15%~30%,PB取30%~40%。

根据实际项目应用经验,我们在基于微速度调节的负荷平衡系统中没有采用微分算法,所以模糊控制器的输出中也不考虑微分KD的优化参数ΔKD。

2.3 模糊控制规则库设计

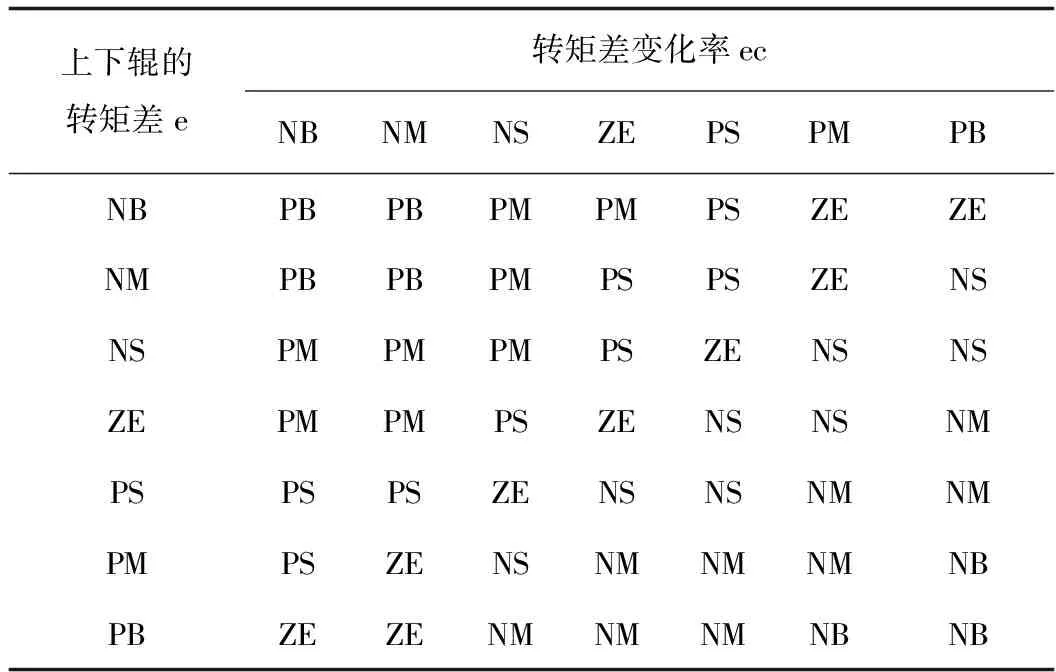

根据PID各参数对PID控制器性能的影响,我们制定了转矩差e和转矩差变化率ec对ΔKP和ΔKI优化的模糊控制查询表,见表1和表2。

表1 ΔKP模糊控制查询表

表2 ΔKI模糊控制查询表

2.4 模糊推理及解模糊算法

负荷平衡系统投入后,模糊控制系统也跟随投入,根据转矩偏差e和偏差变化率ec的实时数据进行PID控制器的参数优化。考虑到项目中所用PLC控制器的运算能力,解模糊算法采用比较简单的叠加算法。同时在程序设计时,修正后的参数进入PID控制器前加入了滤波器,用于减弱系统自身对控制造成的干扰。

3 应用效果

根据基于模糊控制的PID参数优化算法,我们对铜热轧机组负荷平衡控制系统进行了优化。在实际生产中,加入优化算法的负荷平衡控制系统没有因自身功能块的添加而出现新的异常情况,如图5所示。

通过一定时间的现场跟踪与数据分析,我们发现系统遇到异常干扰时,具备一定的抗干扰能力,如图6所示。

当负荷平衡系统出现震荡性波动时,PID参数进行优化调整,震荡性波动没有以前那样持续进行,而是保持在较小幅度内,且逐渐减小,并趋于稳定。

4 结语

针对铜热轧机组的生产情况,微速度调节负荷平衡系统需要引入基于模糊控制的PID参数优化功能。在热轧机组传动控制系统的现有硬件条件下,根据模糊控制的理念和实际经验制定了模糊控制规则库,同时完成了对相应参数进行的模糊化和解模糊运算。微速度调节负荷平衡系统引入基于模糊控制的PID参数优化功能后,成功解决了系统震荡性波动的问题。通过长时间跟踪观察,系统运行正常,且对于干扰有一定的抑制作用,使铜热轧机组的生产更加稳定可靠。