浇注系统模拟优化对铜合金组织的影响

沈韶峰,陈忠平,赵栋楠,童维玉

(1.中铝华中铜业有限公司,湖北 黄石 435004;2.中铝材料应用研究院有限公司,江苏 苏州 215027,3.湖北理工学院,湖北 黄石 435003)

铜合金是现代工业中广泛应用的结构材料之一,具有较高的力学性能和耐磨性能,很高的导热性和导电性,在大气、海水、盐酸、磷酸溶液中均有良好的抗腐蚀性,因此常用作船舰、化工机械、电工仪表中的重要零件及换热器材料[1-2]。然而铜合金常因铸造工艺控制不合理,使得铸造组织存在缺陷,造成产品质量不稳定,生产成本增加,成品率降低。

1 生产现状

本文生产的铜合金材料的制备工艺为,熔炼→保温→铸造→热轧→双面铣→初轧→切边→退火→酸洗→中轧→退火清洗→终轧→矫直→剪切。铜合金铸锭的组织包括晶粒的形状、大小、取向、分布、完整性、各种缺陷以及合金元素的分布等。组织对铸锭的热加工性能及制品的性能,尤其是力学性能都有着重大影响[3-4],铸锭组织的好坏直接影响后续加工制品的质量。铸锭的宏观组织一般可由3个区域组成:细晶区,紧靠模壁的一个外壳层,由无规则细小等轴晶组成;柱状晶区,垂直于模壁,由彼此平行的柱状晶粒组成;等轴晶区,位于铸锭中心区域,由比较粗大的等轴晶组成[5]。企业在铜合金生产过程中,经常存在铸锭组织三晶区不够明显,柱状晶区相对分布较广,呈现粗大状等问题。图1为扁锭(铸坯尺寸230mm×640mm)横截面截取约1/2的宏观低倍组织。通过扫描电镜分析铸锭组织,铸锭缺陷明显,存在气泡、疏松、夹渣等缺陷(图2),由能谱结果可知,铸造组织缺陷处有C、Si、Al等杂质。

为改善铜合金铸锭组织、减少夹渣与气孔,提高产品成材率,本文根据现场实际情况,对铜合金铸造过程浇注管结构进行模拟,获得液穴深度、流场分布情况,对制定合理的浇注管结构具有较好的参考价值。

2 研究方法

2.1 有限元几何模型

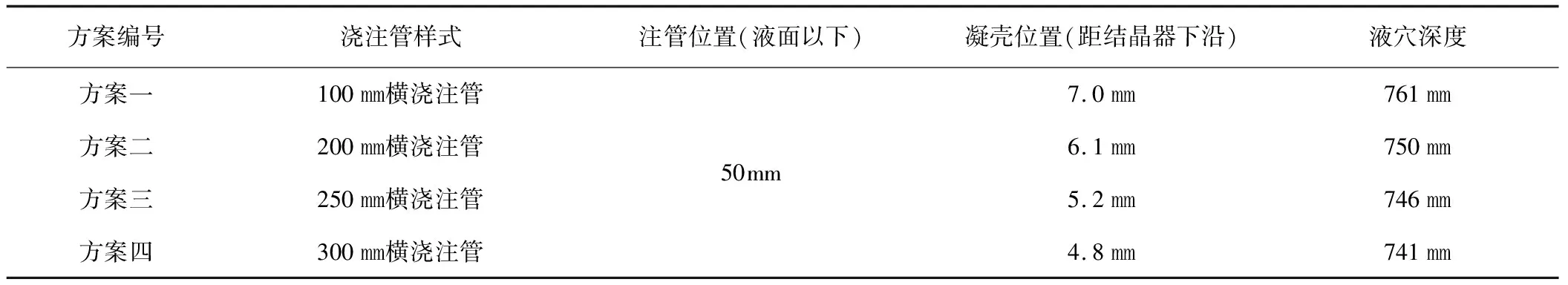

本文根据结晶器和浇注管的实际尺寸,通过铸造模拟软件Pro-cast建立三维模型,结晶器尺寸为230mm×640mm。浇注管形式主要有上倾、下倾、平浇和横管4种形式,其几何模型(外径60mm,内径22mm)如图3所示。主要模拟分析不同浇注管的液穴深度、凝壳位置、流场分布,在4种形式中选出最优的浇注管形式,进一步模拟优化横向长度,其工艺方案如表1所示。

表1 不同横向长度铸造模拟试验方案

2.2 试验方法

铸锭宏观组织采用YS/T 448-2002《铜及铜合金铸造和加工制品宏观组织检验方法》来进行制备,所用的侵蚀剂为50% HNO3水溶液,并在照相机下观察与分析,在带有美国EDAX 公司能谱仪的SM6480型扫描电镜下进行形貌、EDS微区成分分析。

3 模拟结果与分析

3.1 浇注管模拟结果

图4为4种不同浇注管分流方式铸造模拟结果。分析浇注管分流方式对铸锭液穴深度、凝壳位置、铜液流速、涡流大小及位置的影响,可知,与其他分流形式相比,采用横浇注管进行熔体分配,铜液流动更为平缓,对降低铸锭液穴深度、减少夹渣与含气量更有利。在铸造过程中,液穴深度对铸件的质量影响很大[6-8]。液穴深度的大小决定液穴形状特征。液穴深度较大时,液穴近似漏斗状;深度较小时,液穴近似碗碟状。众所周知,液穴中结晶面是沿其法线方向向前推进的,结晶是从外围最先开始的,中心则是最后结晶。

液穴很深时,最后结晶区形成管状区间。在这个管状区间里,新的晶核生成,由于偶然性的干扰,在核心的晶面上可能长出凸缘,凸缘生长成为晶体主干,然后在主干上长出枝晶,继而在枝晶上长出新的枝晶。不同晶粒生长的枝晶互相接触或交叉,形成一些狭窄的弯曲通道。熔体很难通过这样的通道进行补充,而凝固后由于相变和冷缩的作用,使得固体体积减小,于是在最后凝固部位留下一些不规则的微小间隙,形成缩孔和疏松。若熔体含气量高,结晶后滞留在固体中的过饱和气体很容易通过扩散充斥其间,最终形成气孔。若熔体内含杂质比较多,杂质颗粒因液穴过深来不及浮出,或者铜液流动又重新卷入,在铸锭内形成夹杂。

3.2 不同浇注管试验验证结果

现场实验测量直接下倾式浇注管的液穴深度达到980mm,而采用横浇管分流形式的低液穴深度为760mm,液穴深度降低。铸锭晶粒相对细小均匀,气泡个数减少,气泡尺寸减小。图5是采用不同浇注形式的试验验证结果,分析200多批次铜合金铸锭出现气泡的情况,可知,横向浇注口降低气泡缺陷效果比其它形式更好。

3.3 不同横向长度模拟结果

在确定了横浇注管作为最优的浇注管形式后,其不同横向长度的模拟结果见图6;其对应的不同横向长度下铜合金铸锭凝壳位置及液穴深度见表2。结合图6和表2的铸造模拟结果可知,随着横浇注管长度的增加,凝壳下降,但凝壳位置都在结晶器内,且具有安全的凝壳厚度;液穴深度减少,但随着长度的增加,浇口位置离结晶器内壁距离减少,铜水冲刷产生紊流。综合比较分析可知,采用200mm长横浇注管,铜液流速及涡流大小分布更均匀,利于减小铸锭含气量与夹杂。

表2 浇注管形式对铜合金液穴深度、凝壳位置的影响

3.4 不同横浇管长度试验验证结果

在铸造模拟的基础上,将200mm横浇注管进行铸造试验验证,图7为试验验证后铜合金铸锭的低倍组织。由图可知,经过浇注系统结构优化后,铸锭组织三晶区分布明显且更为合理,粗大的等轴晶几乎没有,细小等轴晶分布较广,跟踪后发现铸锭缺陷较少,气泡量降低,成材率提高,成品率较优化前提高3%。

4 结论

(1)通过铸造模拟对比不同浇注系统,水平横向浇注管是4种浇管类型中最优的浇注系统,凝壳位置下降,液穴深度明显降低,凝固组织较采用下倾浇注管得到很大改善,铸锭气泡发生率显著下降;

(2)通过铸造模拟对比不同横向浇注管长度,200mm长度的横浇管其铜液流速及涡流大小分布更均匀,铸坯组织由粗大柱状晶向细小等轴晶转变,组织缺陷降低,最终成品率提高3%。