电动伺服焊钳应用

王林

摘 要:在汽车焊接领域,现如今比较常用的焊钳系统有气伺服和电伺服两种。电伺服焊钳系统它采用电缸驱动在结构上省去了气伺服焊钳的平衡系统,结构更加稳定,在位置控制方面它更加精准不容易报位置错误,对外部环境要求不高;同时,电伺服焊钳的焊点质量、焊接飞溅率、设备故障率也明显优于气伺服焊钳。本文将从整个系统组成、工作原理及系统配置等进行分析。

关键词:焊接;电伺服;控制

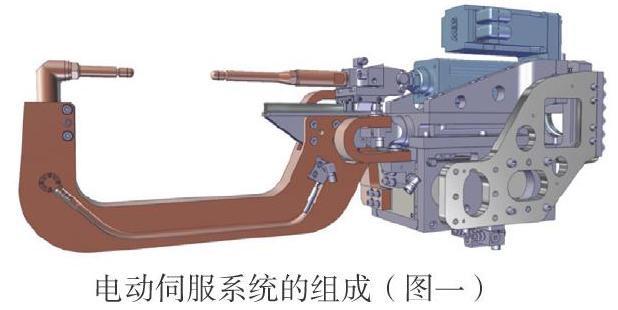

一、电动伺服焊钳的组成及工作原理

1.1电动伺服焊钳的组成

图一是电动伺服焊钳的组成,各部分主要作用如下:

1、电缸:

电缸是电伺服焊钳的动力元件,由一个SEW电机和一个丝杆螺母副组成,电机与丝杠靠齿型带传动,电机靠编码器检测位置,焊钳根据现场实际需要,在机器人轨迹编写时将焊钳开口打到预定位置,电机编码器会检测到实际位置并记录,它属于机器人的一个轴,由机器人电柜中的KPP提供动力

2、电极臂:

动静电极臂在电伺服焊钳中属于执行元件,通过电缸传递动力,通过焊接变压器传递电流,从而实现焊接,在整个焊接过程中电极臂承载着传递焊接压力和焊接电流的作用,电极臂的材质采用的是铝材表面镀铜,这种选材方式不但实现了工艺要求还节约了成本

3、变压器:

焊接变压器在电伺服焊钳焊接过程中提供合适的焊接电流,它通过博士控制器对其进行控制,在汽车制造过程中为了满足质量要求每个焊点都有不一样的参数,在焊点程序编写时采用焊接索引号进行区分,每个焊点都有一个焊接索引号,博士将焊接参数传递给变压器,变压器根据博世要求输出不同的焊接电流从而实现焊接。

4、焊钳钳体组件

焊钳钳体主要作用是用于安装焊钳各个元器件,焊钳钳体不但要能满足安装要求还要能够承受焊接时产生的应力,它由安装法兰和各个基础组件组成,钳体设计比较精密,需要保证各个部件的互换性,在其中一个元器件损坏后,用相同备件就能将其更换并能满足精度要求。

结论:电伺服焊钳与气伺服焊钳相比在结构上比气伺服简单,它由机器人直接控制,电极帽损耗后可以通过自身测量检测到损耗值,焊接过程中可以通过机器人轨迹补偿让静电极杆始终可以和工件相贴,省去了气动伺服焊钳的平衡系统,减少了平衡系统故障。

二、电动伺服焊钳的优缺点

电伺服焊钳为了满足不同工艺要求,焊钳有X-100、X-120、C-50、X-45、C-500、C-8000这几种钳型,电伺服焊钳具有以下特点:

1、它由机器人直接控制,在电极帽损耗后可以通过自身测量检测到损耗值,焊接过程中可以通过机器人轨迹补偿让静电极臂始终可以和工件相贴,省去了气动伺服焊钳的平衡系统,减少了平衡系统故障;

2、电伺服焊钳在调试阶段需要对压力进行标定,在使用过程中输出压力相对比较稳定,不受气压等外部因素影响

3、电伺服焊钳使用电机是全封闭电机,丝杆螺母副免润滑,对外部环境要求不高

5、电伺服焊钳与机器人属于硬线连接,不属于网络配置,在使用过程中比较稳定,出现网络故障的可能性比较小

6、相对于气动伺服焊钳,电伺服焊钳故障率低,设备运行相对比较稳定,尤其是在长时间停产复工后基本上无故障出现

三、电伺服系统的现场运用

1、在位置控制方面,电伺服焊钳可以根据现场实际需要调整焊钳开口距离,实现了开口可调,在狭小空间焊接时,克服了常规气动焊钳开口不可调节的困难,电伺服焊钳相当于机器人七轴,靠编码器检测位置,所以我们可以将开口调至现场需求的任意位置,而且在调节过程中不需要对开口距离进行设置,将E1轴打到需要的位置保存轨迹即可。

2、在压力控制方面,电伺服焊钳靠电机提供压力不受气压等因素影响,它是在电极杆夹紧之后通过编码器位置的变化来检测焊接压力的,压力的准确与否和调试时的压力标定有关系

3、在节拍方面,电伺服焊钳可以实现铣削和机器人抓件时的同步,这样焊钳在铣削之后就可以开始焊接,不需要再等待机器人抓件时间,可以显著提高整个生产线的节拍

4、在焊接质量方便电伺服焊钳也有非常不错的表现,尤其在门盖区域薄板焊接焊点质量非常好,这得益于电伺服焊钳静电极臂非常好的轨迹补偿和焊接前的速度、加速度控制

四、电伺服焊钳workvisal配置

(一)焊鉗电机文件导入

1、在进行workvisal配置前需要手动导入电机GSD文件

2、现场看电机名牌,根据名牌号选择电机GSD文件加载电机之后进行耦合即可;

3、选择机器人面板E1轴,手动操作电机能够动作说明电伺服焊钳电机已经耦合配置完成

(二)握手信号配置

1、电伺服焊钳电缸配置完成后,要实现焊接需进行握手信号配置

2、博世参数索引号写好之后,在机器人面板中进行编程,在程序编辑握手信号需要填写91,

3、workvisal配置当中握手信号也需要写91这样才能实现博世和电机的通讯,完成一次焊接任务,这两个数值不一样不能实现焊接

五、电伺服焊钳故障分析与处理

电伺服焊钳在使用过程中总体比较稳定,使用至今出现了一些机械故障:

1、焊点不正常

(1)检查电极杆是否存在问题;

(2)检查电极臂是否存在问题;

(3)检查电极帽磨损情况;

2、驱动电机不工作

(1)位移传感器损坏;

(2)控制电缆损坏;

(3)电机过热;

3、焊接电流太低

(1)焊点互相离得太近;

(2)工件表面很脏;

(3)电极帽磨损太厉害;

参考文献

[1] 都林manual welding tongs文件

[2] 库卡 workvisal configuration标准

[3] 大众-VW Workshop标准文件

[4] 陈佩云,金茂箐,曲忠萍.我国工业机器人发展现状[J].机器人技术与应用.2001,2-5

[5] 欧元贤,刘旺玉.用PLC实现对焊接机器人的控制[J].机械与电子,2004,(12):70-72

[6] 唐新华.焊接机器人的现状及发展趋势[J].电焊机,2006,(4):43-46