非鲁瓦煤浆泵隔膜破裂分析

刘博 张超 斯日古楞

摘 要:高压煤浆泵隔膜破裂问题影响连续生产,结合对设备多次破损情况和运行状况进行分析,阐述可能造成的主要原因,希望对隔膜破裂的真正原因提供帮助。

关键词:高压煤浆泵;隔膜破裂;破损

1 设备状况及破损情况

1.1 设备参数

高压煤浆泵,P0701A/B,介质为水煤浆(含固60%~63%),流量24.37~45.63m3/h,进口最低压力0.1MPa(A),出口最高压力10.56MPa(A),工作温度50℃,结构形式为双软管活塞,曲轴箱用油为320#齿轮油,液压油为美孚68#抗磨液压油,制造厂家为FELUWA。

泵的额定流量和压力满足节能改造后的负荷。提负荷前流量和压力分别为~30m3/h和(5.8~6.1)MPa,提负荷后流量和压力分别为~40m3/h和(6.9~7.1)MPa。

1.2 破损情况

运行一段时间,外隔膜活塞侧中上部出现扯裂,此为较为典型的气体存在造成的破坏。

1.3 设备更新改造对比

隔膜泵壳顶端与排气阀的φ6~8直通孔更改为压环结构。改造前,外隔膜顶端排气阀处,被排气孔冲出φ6~8的圆形孔;改造后,运行一段时间,外隔膜活塞侧中上部出现扯裂。

1.4 设备说明

①内外隔膜间的介质为润滑传压介质,新隔膜采用了加装两侧排气条的结构,目的是为了更好的排气;

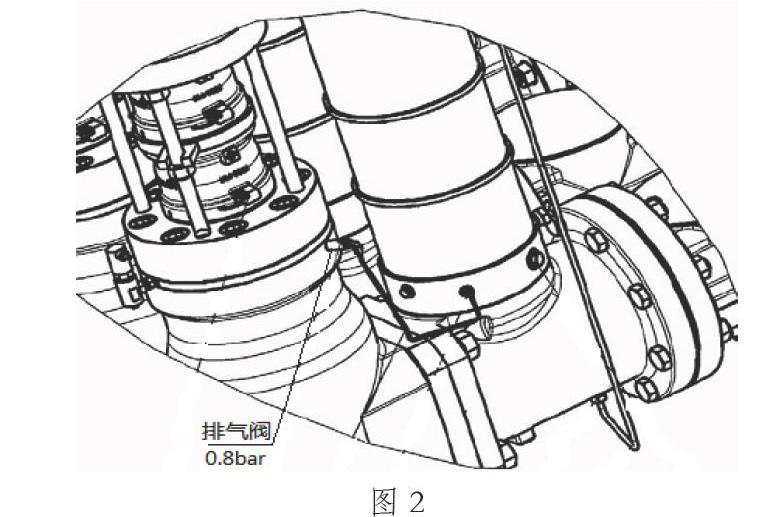

②菲鲁瓦最新一代的泵都采用了排气阀处压环结构,但在排气阀不变(弹簧力不变,背压设定0.8bar不变)、加工精度影响、油环境不是非常良好的条件下,压环下方排气通道的大小会影响排气。

2 设备结构及注油、注防冻液要点

2.1 设备结构

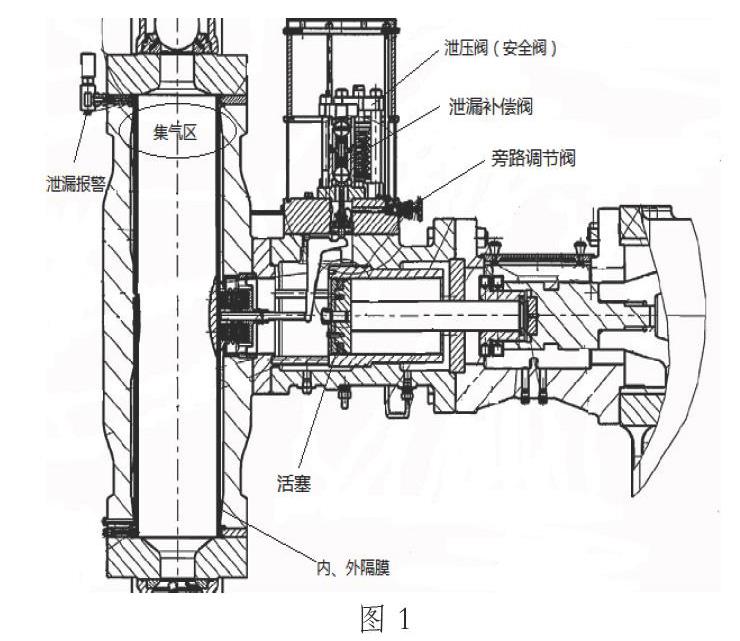

设备结构如图1所示。

2.2 注油、注防冻液要点

①前提内隔膜注满水,当活塞运动到如上图位置(远止点),由泄漏补偿阀处向液压腔注油,当油位高于排气阀位置时,观察液压油流出情况,即判断排气是否完成也观察排气畅通程度,确认后再安装泄漏补偿阀及其他部件,且在一个缸安装完毕后依次按相同程序给另外2个缸注油;

②前提也应使内隔膜注满水,防冻液注入量为0.75L,运行排液,排净为止,安装泄漏报警丝堵。

3 分析

改造前虽然常出现小孔形式的破坏,却很少出现隔膜扯裂的破换,可以猜测改造后可能将原有的某些优点去除掉了。

由于隔膜中部变形大,上部集气,因此隔膜有较大量的气体存在造成的破坏多在中上部。

①安装过程中,如按照正确程序严格控制进行,则液压腔内的气体会最大限度的排出,不会残留较大量气体;

②运行过程,活塞由远止点(隔膜侧)向近止点(曲轴箱侧)运动时,隔膜由受挤压的变形状态恢复成圆筒形,并产生负压(P负),煤浆泵进口压力(P进)0.2MPa左右,通过该压差(P进-P负)煤浆顶起阀球进入内隔膜(一级隔膜);这个过程隔膜内产生负压,液压腔同样也会产生不小于它的负压,正常情况下液压腔内油品受热会产生少许气体,平衡阀排气会残留少许气体,外界不会有空气从活塞环隙进入到液压腔内,但由于活塞环长时间的运行及负荷的提高,可能会引起活塞磨损而使其环隙增大(活塞环正常的检验周期为8000h或1年),提压时由于润滑油分子大经过活塞环节流后不能从小间隙流出,而降压时,由于外界气体分子小导致虽经活塞环节流但少仍有少量空气进入,该部分气体未能在低压缸下侧停留,通过腔内液压油的流动至外隔膜顶部堆积,即排气阀处,如图2所示;

③隔膜泵壳顶部的排气阀及进出口管路、结构等是泵的自排气系统,泵在正常运行时,排气阀会将堆积在外隔膜顶部的气体连同部分油排出;如果排气速度比由活塞处进入气体的速度慢时,就会出现气体累积,这样就会在运行一段时间后有较大量的气体存在,进而导致隔膜破裂;

④隔膜泵的自排气系统速度与压差和阻力有关,改造前由于排气孔与液压腔直通(也是小孔形式破坏的原因),系统阻力主要是排气单向阀的弹簧力、φ6~φ8管道的阻力;改造后除上述阻力外由于将排气孔直通液压腔改为压环结构,出现节流,增加了阻力,降低了排气速度,使其低于了进入气体的速度,出现气体累积;

⑤鉴于改造前排气孔与液压腔是直通的,因此可在压环结构和强度不受影响的前提下,扩大压环下方排气通道,效果可在加油时当油位刚刚高于排气阀高度时查看油流出的畅通程度,流出慢或不畅的排气亦不畅,易造成气体累积。

隔膜运行一段时间后会出现泄露报警,一般认为是内外隔膜间的防冻液未排净,这一点个人认为不是,如果是未排净的原因那起始状态运行时就会有,为什么会运行一段时间后才出现,这段时间长的有时候4天以后才出现,而且这种情况一旦出现隔膜较大几率会破损。如下试分析这个现象及为何双层隔膜破损后单层隔膜反而能运行较长时间。

隔膜上部的集氣后会在升压后被压缩,气体被压缩做功会导致该处温度升高,这使得内外隔膜间的防冻液(主要成分是水)不断的被加热直至汽化,内外隔膜间压力升高,设备显示泄露报警。从上面的分析可以看出集气需要过程,设备显示泄露报警前的运行时间实际就是不断集气至一定量的过程。

4 结论

高压煤浆泵隔膜破裂问题连续生产,对设备多次破损情况和运行状况进行分析,查找可能造成的原因,希望对找到隔膜破裂的真正原因提供帮助。