环流洗涤塔在E-Gas气化技术中的应用

陈佳礼

摘 要:煤气化单元的抽出合成气中带有部分煤燃烧后的飞灰,在抽出合成气进入下游工艺装置前,国内外煤气化工艺,一般采用文丘里洗涤器和洗涤塔的组合工艺,水洗是目前脱除气体夹带固体颗粒的主流技术。本装置采用了新型文丘里洗涤器和环流洗涤塔组合洗涤工艺,去除抽出合成气中的固体颗粒,具有效率高,处理量大,洗涤效果好的显著特点。

关键词:合成气;文丘里;环流洗涤

煤气化装置采用美国Lummus公司的E-Gas气化技术生产合成气,该技术为两段式水煤浆加压气化,气化炉一段注入煤浆和高压氧气,经过部分氧化反应把煤转变为合成气和熔融灰渣,合成气向上在气化炉二段和注入的煤浆混合,往后经过合成气冷却器回收余热,焦过滤器去除固体颗粒,氯洗塔水洗脱氯后送往下游装置进行加工。气化炉一段的熔融灰渣经过渣口向下流入激冷段,经破渣机破碎后,减压送至渣水处理系统。E-Gas气化技术激冷室抽出一股合成气,用于保持气化炉渣口处于高温状态,该抽出合成气主要成分为H2和CO,含少量飞灰和酸性气,必须将细灰脱除干净。

1 工艺流程简介

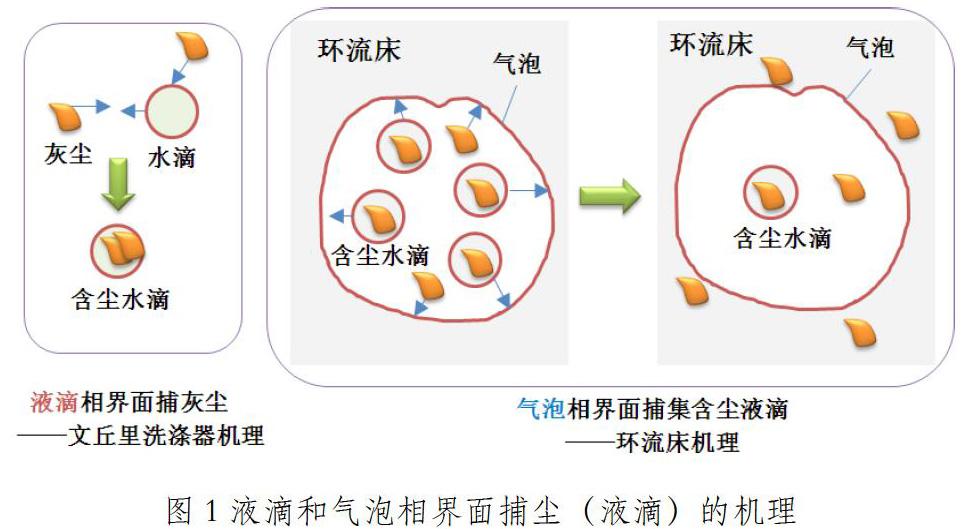

经气化炉激冷室水浴除去部分煤灰,温度降低,与洗涤水在文丘里洗涤喷嘴混合,气体与洗涤水高速流动碰撞,初步润湿洗涤后的合成气从环流洗涤塔底部入口进入,在环流洗涤筒自下而上与洗涤水充分接触换热,形成气液环流,主要洗涤气体中的固体颗粒和溶解部分酸性气,经过二级过滤器的高压渣水分两路从顶部进入环流洗涤塔,在折流塔板上逆流接触再次洗涤,处理后的合成气送至抽出气处理单元作为丁辛醇原料,塔底泵水送入气化炉激冷室和文丘里洗涤器,作为回用水和洗涤水,为了防止塔底水管线结垢,在泵的入口加入了阻垢剂。

2 环流洗涤技术

2.1 洗涤技术

水洗是煤气化脱灰的首选技术,煤气化合成气中夹带有固体颗粒,一般都选择文丘里和洗涤塔相结合的联合工艺,国内煤气化装置合成气洗涤塔一般采用板式塔,存在塔板堵塞严重,水洗量大的特点。

文丘里洗涤器面临着洗涤效率与气液相分离难度的矛盾。文丘里洗涤器的结构极为简单,其作用并不是直接将煤灰洗出来,而是利用液滴收集煤灰,然后在洗涤塔内实现含尘液滴与气相主体两相分离。进入文丘里洗涤器喉管的水和煤灰都会被高速气流湍动场剪切为大量细小的液滴和粉粒,极大地增加了灰分与水滴的碰撞概率。

文丘里喉管气速越高,水在喉管内雾化的越充分,雾化的液滴和灰尘粒径越小,数量越多,液滴与灰尘的碰撞概率越大,脱灰效率越高,但在洗涤塔内含尘液滴的分离难度更加困难,这也是国内洗涤塔塔板容易堵塞的原因。

GE气化工艺在众多引进技术中被认为是目前最有效的和成功的,文丘里洗涤器的喉管长度设计为3m;文丘里操作线速度在80m/s以上(压降高达0.35MPa)和在洗滌塔塔底部设置鼓泡洗涤床,但工艺仍采用一器两塔工艺,脱尘效果虽然明显改善,但装置能耗、投资、污水产量未见降低,且洗涤塔存在塔板结垢严重的问题。

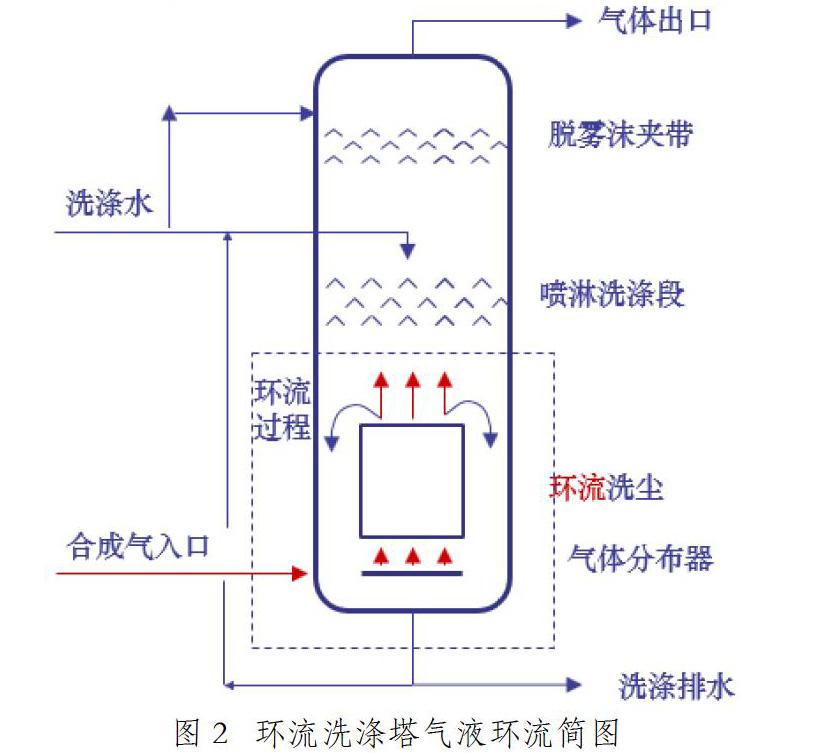

2.2 液滴床和环流床气体净化工艺

水洗脱尘技术是利用气液相界面对固体颗粒或水滴的碰撞吸附能力来实现颗粒(液滴)的捕集,气液相界面的方式有液滴和气泡两种类型(见图1)。前者操作于高速湍流场,利用液滴与固体颗粒间非弹性碰撞而捕集,后者操作于低速层流或过渡流状态,液滴(尘粒)气泡相界面碰撞而被捕集。

气泡不仅可以捕集含尘液滴,而且也可以捕集煤灰尘。由于气泡内部气体的对流循环和气液相界面不断更新,气泡内的尘粒含量随着气泡在环流床内停留时间的增加而逐渐减少,达到含尘液滴与气相分离的目的。气液床层越高和气泡越小,洗涤效率越高,因此采用气液接触更为均匀、气泡更小的气液环流床较鼓泡床具有更好的脱尘效果。

2.3 环流洗涤和滴流洗涤技术

环流反应器是一类气--液,气--液--固多相反应器,具有结构简单,操作便捷,造价低,能耗低等优点,近年来,由于其独特的流动及传质性能而得到广泛应用,无需机械搅拌就能达到很好的混合效果,不仅降低了生产成本,还使反应器内物料传质,传热效果良好。

在含尘含水合成气的除尘上,采用人字塔板和滴流洗涤技术,首先使用环流洗涤塔充分洗涤合成气,使合成气中固体颗粒溶解在水中。离开环流洗涤床的合成气进入滴流洗涤的人字塔板洗涤段,含水合成气在上升过程中,人字塔板上滴流下来的洗涤会与上升的含水合成气充分接触,合成气中的固体和水滴再次被滴流捕捉,回到环流筒的水中。合成气充分利用抗堵性能优越的人字塔板分离含有的水和固体,实现合成气的净化。

在对含尘液滴分离机理新认识的基础上,采用气液环流床替代GE的鼓泡床,籍此提出了文丘里洗涤+气液环流床脱尘+液滴捕集床相结合的除尘解决方案,形成了文丘里洗涤+洗涤塔方案联合洗涤除尘工艺。

2.4 环流洗涤塔的应用

煤制氢装置创新地把水洗塔和环流洗涤技术结合起来,洗涤塔的洗涤塔采用环流洗涤技术,充分洗涤合成气中夹带的飞灰,通过气体分区器的鼓泡孔呈气泡状溢出,在水中汽包上浮过程中,与环流的洗涤水不断进行界面更新,实现传质传热,将汽包携带的固体颗粒留在水中。

离开水面的气体中夹带的固体湿润颗粒,在环流洗涤筒上部的塔板上进行再次分离,环流洗洗涤塔的塔板采用了人字形塔板和双层滴流洗涤技术。塔板均为人字形塔板,上层设置4层人字塔板,下层设置了20层人字塔板,上层人字塔板使用干净循环渣水洗涤,下部20层人字塔板上方也使用过滤后的高压渣水和循环渣水洗涤,充分提高洗涤水的效率,环流洗涤塔的效果图如图2所示。

3 运行效果

本装置的环流洗涤塔经直径1.6m,10.5m高,空塔重量25t,于2018年8月份投入运行,操作压力4.0MPa,洗涤进水1.5-2t/h,塔底排水2-3t/h,合成气流量20000-30000Nm3/h。运行结果表明,洗涤塔的洗涤效果良好,送出装置的抽出合成气中没有分析出固体颗粒,检修中发现人字塔板上没有固体积累,无堵塞和腐蚀现象,整个塔底部无固体颗粒沉积,塔内较为干净。煤制氢装置共三台环流洗涤塔,采用环流洗涤塔技术,不但保障了合成气的洗涤效果,而且减少了洗涤用水量和排水量,极大地提高了煤气化装置经济效益和环保效益。

4 结语

环流洗涤塔成功应用在本煤气化装置的抽出合成气的洗涤中,效率高,处理量大,出塔气体无固体杂质颗粒,运行和检维修成本显著降低,具有明显的经济优势,具有广阔的应用前景。

参考文献:

[1] B.M.拉默著.化学工业中的吸收操作[M].北京:高等教育出版社,1955.