掘进工作面循环通风技术的研究与应用

宋锋锋

摘 要:本文以矿井通风系统为切入点,针对原有压入式通风系统的工作面瓦斯含量高的特点,进行了通风系统的改造,通过数值模拟研究了改造后循环通风方案下工作面风速和瓦斯浓度分布,现场应用后,证明了数值模拟结果的准确性,通风效果良好,节约能耗的同时为安全生产提供了保障。

关键词:通风系统;循环通风;数值模拟

随着煤炭开采深度的不断增加,矿用通风机械设备磨损严重,已有的通风系统很难满足矿井通风需求,通过更换通风设备和改进通风方案是增量通风的两种主要方案,因为更换通风设备成本高,耗费时间长,不宜采用,因此改进通风方案称为增强通风的主要措施。本文从通风系统入手,对通风系统进行了优化改造,改造后的通风方案降低了工作面瓦斯浓度,同时降低了通风能耗,取得良好的应用效果。

1 循环通風理论

在巷道掘进期间,为了安全高效的掘进作业,巷道必须进行连续通风减少有毒有害气体的含量,当巷道通风只有进口没有出口时,称为独头巷道,独头巷道的通风必须进行局部通风。目前局部通风的方法有压入式、抽出式和混合式三种方法。在通风的过程中,如果风流两次经过工作面,则这种通风方式成为循环通风。根据新鲜风流是否经过工作面,循环通风可分为开路式循环通风和闭路式循环通风两种。

对于闭路式循环通风,新鲜风流并没有经过工作面。因为工作面瓦斯以及粉尘等的连续释放,在这种通风方式下加剧了气体的浓度,不利于安全生产。对于开路式循环通风,在通风过程中不断有新鲜风流流经工作面,工作面产生的污风同新鲜风流混合,降低了有毒有害气体的含量。这种通风方式下,工作面产生的污风与新鲜风流不断掺混循环通入工作弥漫,通过已有的研究可知,闭路式循环通风可以改善工作面附近气体的物理参数,可以有效降低有毒有害气体的浓度,但是并不会无限减少气体浓度,而是随着循环通风次数的增加趋于一个稳定值,工作面附近温度也会随着循环通风次数的增加趋于稳定值,在通风趋于内,风流速度、空气湿度最终都将趋于一个稳定值。可控循环通风可以降低工作面附近瓦斯和粉尘等气体的浓度,具有改善掘进条件及降低通风能耗的优点,但是当矿井处于灾变时期,循环通风可能引起巷道内温度升高,有毒有害气体浓度增加的现象,不宜采用。

2 循环通风数值模拟实验

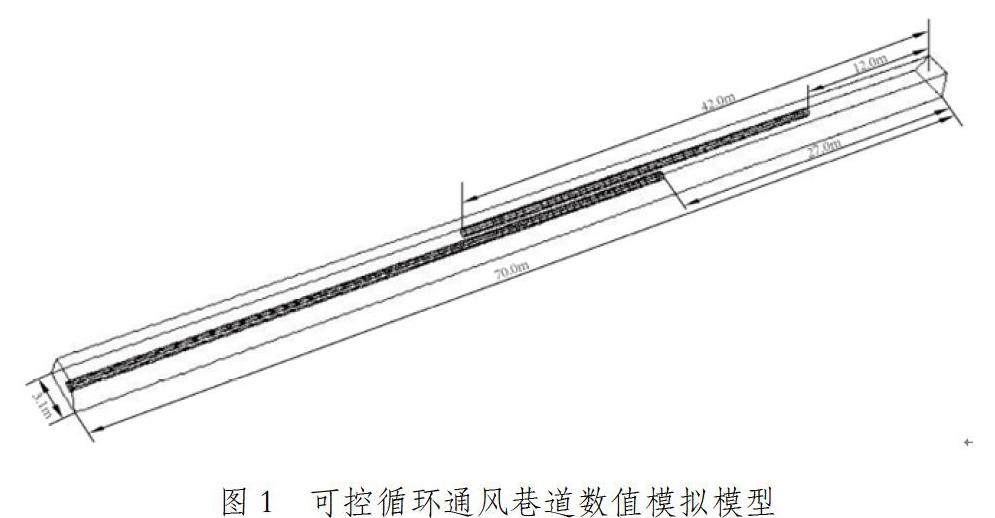

对于循环通风数值模拟实验,利用CFD数值模拟软件进行研究。根据矿井实际数据,建立巷道三维数值模拟模型,如图1所示,模型中抽出式风筒位于作业点约12m位置,压入式风筒位于作业点约125m位置,共有84m的风筒重叠段。为了计算结果的准确性,适当缩小巷道尺寸,取工作面长度为70m,抽出式风筒位于作业点约27m位置,压入式风筒位于作业点约28m位置,共有15m的风筒重叠段。模拟中压入式通风型号为JBT-52,电机功率为11kW,风机提供的风量范围为2.42-3.75m3·s-1,风压范围为490-2352Pa;抽出式通风型号为SCF-6,电机功率为18.5kW,风机提供的风量范围为0.9-3.75m3·s-1,风压范围为196-2156Pa。

模型建立后需进行网格的划分,网格划分的精度直接决定了数值模拟计算结果的准确性。为了保证网格划分数量的适量性和计算结果的精度,采用GAMBIT网格划分程序中的Hex/Wedge型类型进行网格的划分。对于可控循环通风巷道模型网格的划分共有185423个节点,网格单元体共163245个,为了评价网格划分的质量,进行了网格畸变率计算,90%的网格畸变率低于0.5证明了网格划分的成功性。

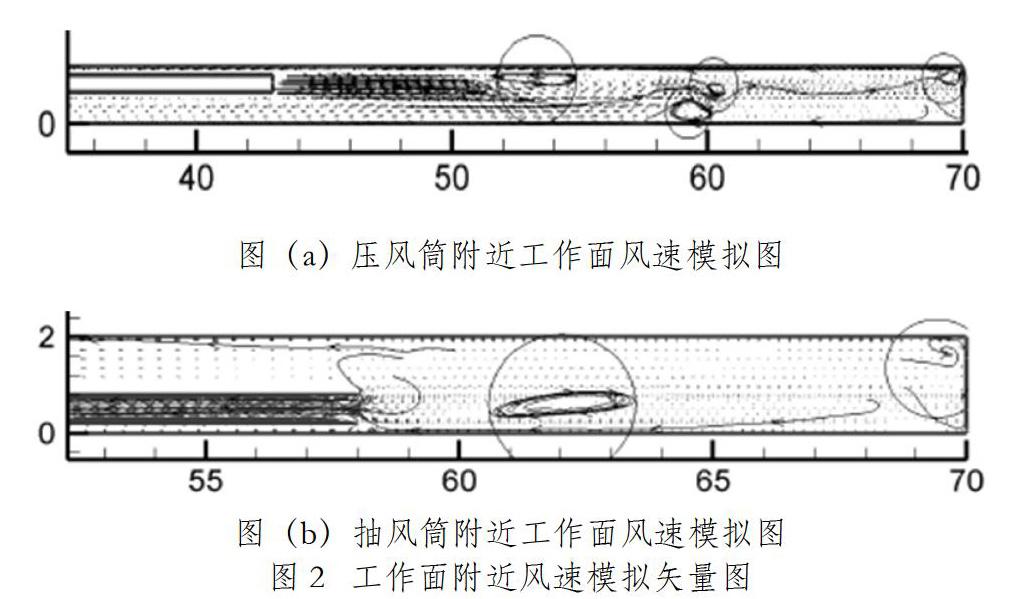

结合矿井实际通风状况,假定巷道内进风量为72.214 m3/min,压入式风筒的直径为600mm,风筒出口位置设为边界,风筒提供的风流速度达到4.5m/s,抽出式风筒出口和入口分别设为边界,方向与掘进巷道方向一致,设置工作面瓦斯涌出量为4.9×10-6kg/s,相关参数确定后,进行数值模拟。模拟得到图2所示的工作面附近风速模拟矢量图。

从图2中可以看出,抽风筒的有效射程大于压风筒的有效射程,且两者都出现卷吸作用。从图2中(a)图压风筒附近工作面风速模拟图中可以看出,压风筒有效射程较短,在其射程内出现了卷吸作用,分别发生在Y=54m、Y=60m、Y=70m,在卷吸作用下,风流聚集严重;图2中(b)图抽风筒附近工作面风速模拟图中可以看出,抽风筒有效射程相对较长,在其射程内出现了卷吸作用,分别发生在Y=64m、Y=70m,在卷吸作用下,风流聚集严重,在压风筒和抽风筒的共同作用下,聚集区风流发生碰撞,形成紊流,积聚区部分气体在抽风筒的射流卷吸作用下排出巷道,剩余部分气体则在压风筒的作用下再次返回至工作面。

为了更直观的观测工作面附近气体浓度的变化状况,模拟了瓦斯浓度分布,通过模拟可知,采用循环通风后,工作面瓦斯聚集现象明显得到改善,在压风筒附近工作面夹角位置,瓦斯浓度变化较大,分析原因,在压风筒附近,因为风流较大,在风流射流作用下,顶板与工作面夹角处风流较小,造成瓦斯浓度相对较高。可见可控循环通风对于减少工作面瓦斯浓度有明显的改善作用,与常规通风类似的是,顶板与工作间夹角处瓦斯浓度依旧偏高,但是满足安全生产的需要。

3 掘进工作面循环通风方案实施应用

矿井原通风方式为压入式通风,要想实现循环通风,只需增加抽出式通风机,且布置气体自动检测和报警装置,通过自动开关控制通风机的运行,调控风量。

矿井掘进工作面循环通风方案如下:首先调节风机通风量,减少巷道内总通风量,减少了压入式风机通风量的同时,增加抽出式通风机,通过自动开关调节抽出式通风机的风量,使其大于压入式通风机的通风量,随后对抽出式风机和压入式风机同时进行风量的调节,保证抽出式风筒和压入式风筒的叠加长度大于10m,为了保证叠加段内出现瓦斯聚集现象,保证通风速度大于0.25m/s。

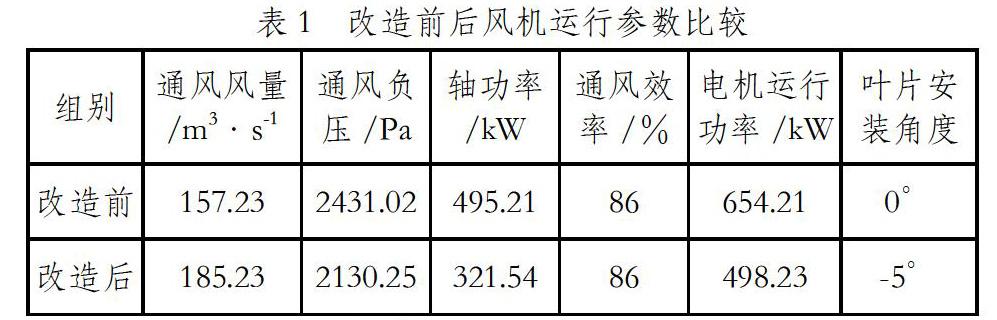

对改造前后的风机运行状况进行比较,得到表1所示的结果。

从表1可知,改进后通风方案下,风机通风风量从之前的157.23 m3·s-1增长为185.23 m3·s-1,增幅达到17.8%,电机运行过程中承受的负压、轴功率及运行功率都降低,设备损耗降低。通过对现场工作面附近瓦斯等气体的测量可得,循环通风方案下工作面附近瓦斯含量明显降低,虽然工作面上隅角瓦斯含量略高,但是满足安全生产需求。

4 结论

本文针对矿井压入式通风方法下掘进工作面瓦斯含量超标的现象,进行了通风系统的改进,对改进后的循环通风方案进行了数值模拟研究,数值模拟结果显示,在循环通风方案下,工作面附近虽然会出现卷吸现象,但是工作面附近瓦斯含量明显降低,通过现场应用,取得了良好的效果。