海域条件下新型装配式水下无封底钢混组合吊箱围堰施工技术

孙刚

摘要:本文依托广州明珠湾大桥29#墩承台施工,对采用的新型装配式水下无封底钢混组合吊箱围堰从总体设计、受力检算、加工装配、围堰下放受力体系转换等方面作了介绍,以期能为类似工程提供参考和借鉴。

关键词:新型装配式;水下无封底;设计与检算;加工;装配;验收;下放

1 工程概况

1.1 项目简介

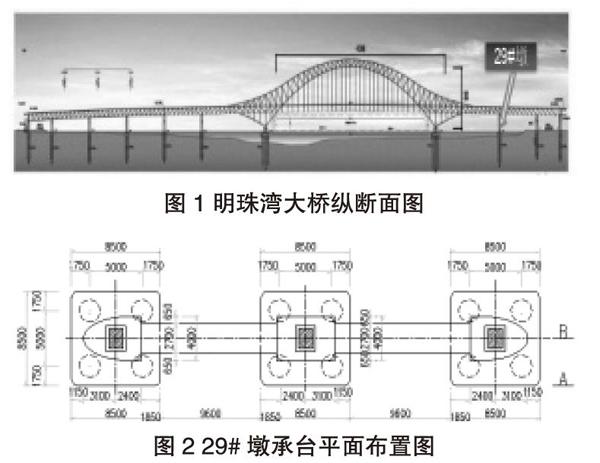

明珠湾大桥位于广州市南沙区,主桥为三主桁钢桁拱双层桥梁,最大跨度达436m,居世界首位。桥宽43.2m,上层为双向八车道城市主干道,下层两侧为预留轻轨车道,中间为管线走廊。29#墩为主桥边墩,单个承台尺寸8.5×8.5×3.5m,基础由4根φ1.8m直径端承桩构成,单个承台C40混凝土设计方量252.87m?,单个承台钢筋29.56t。承台顶设置高2.5m,宽2.7m系梁,系梁C50混凝土174.8m?,钢筋56.65t。

1.2 水文地质气象条件

明珠湾大桥跨越龙穴南水道,水域宽度1300m,水道呈NW向流经场区,29#墩位处水深约7.5米。桥位附近流线较顺直,流速纵向沿程变化不大。主流表面最大流速为1.2m/s,龙穴南水道南沙站最大涨潮潮差为2.90m,最大落潮潮差为3.15m。河床以淤泥细砂、淤泥(流塑)、砂质粘性土为主,厚17~20m,底部有9~12m的全风化岩。南沙区为台风影响区,根据历史数据显示,台风一般发生在7月~9月,平均2.85次/年,最多为5次/年。

2 施工技术方案研究与比选

根据以往施工经验,对于29#墩常规施工方法有普通钢板桩围堰和钢吊箱围堰施工,但通过对本项目实际情况认真调查与分析发现,以上两种方案均不适用于该工程施工,具体分析如下:

2.1 普通钢板桩围堰分析

普通钢板桩围堰施工速度快并且成本较低,但是由于河床存在较厚流塑状淤泥层,围堰刚性较差很难保证内外土压平衡,容易造成围堰“包饺子”。在流塑状淤泥河床上进行混凝土封底难度极大,容易造成淤泥与混凝土包裹,形成薄弱层,并且淤泥容易形成泥皮粘附于围堰内壁及护筒外壁,浇筑封底混凝土后,易在以上两个位置发生渗漏,并且难以处理,给后续施工带来安全隐患。

2.2 普通钢吊箱围堰分析

钢吊箱围堰虽然解决了侧壁刚度要求及混凝土封底问题,但施工工艺复杂,需要搭设精度要求较高的加工平台及胎具,施工完成后,仅承台标高以上位置围堰侧壁可拆除,拆除后的侧壁很难回收再利用,并且需要水下作业,成本投入大,安全风险较高。由于桥址位于台风影响区,工期控制尤为重要,钢吊箱围堰施工工期长,无法保证在台风期前完成承台施工。

根据以上分析可知,本工程需要一套既能满足围堰侧壁刚度要求、解决封底问题、节省工期和成本,又安全可靠的施工技术。最终,通过不断创新探索、设计与优化,确定了采用新型装配式水下无封底钢混组合吊箱围堰施工技术。

3 新型装配式水下无封底钢混组合吊箱围堰设计与检算

3.1 总体设计

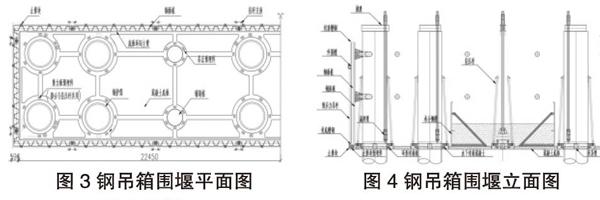

明珠湾大桥29#墩钢混组合吊箱围堰总体平面尺寸46.092×9.892×9.423m,壁体采用拉森 IV 型钢板桩+钢板组合而成,桩长为 L=9.0m,设计顶标高为+8.083m,设计高水位为+6.500m。

钢混组合吊箱围堰底板结构采用 C50 混凝土预制而成,厚度为25cm,底板环向主梁尺寸为700×500mm,钢护筒四周环向圈梁尺寸350×500mm,底板次梁尺寸为350×500mm。壁体面板选用δ6mm厚钢板兼做承台侧模板。壁体内围檩型号为 3×I36b型的工字钢,外围檩为双拼I25b型工字钢。底板共设置四根辅助桩,辅助桩为φ820×10mm 圆钢管。共十六组扁担梁,每组扁担梁设置两个下放吊点预埋件。内支撑选用Φ426×8mm以及3×I36b型工字钢。每个钢护筒四周设3道拉压杆和6组剪力板。

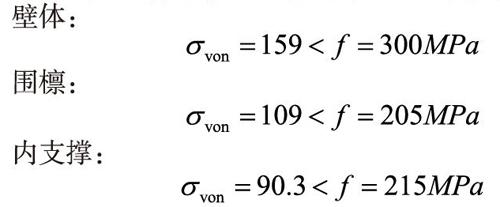

3.2 受力检算

考虑吊箱结构自重、壁体承受的静水压力、工作状态风荷载、水流压力、设计高水位下抽水时底板所承受的浮力、底板主梁上承受的壁体自重。吊箱在最不利荷载作用下,通过有限元分析,各工况下钢混组合吊箱围堰各构件的最不利受力情况如下所示:

由以上计算可知,钢混组合吊箱围堰各构件受力均满足设计及规范要求。

4 施工方案

29#墩钻孔桩施工完成后,拆除钻孔平台,施工围堰辅助桩,承台围堰采用装配式水下无封底钢混组合吊箱围堰,围堰内壁作为承台施工侧模板,围堰底板、壁板及其它构件在岸上硬化场地内分块、分件加工,利用履带吊在支栈桥上装配围堰,千斤顶及下放装置下放围堰,施工围堰底板与护筒四周止水胶囊及封堵混凝土,焊接拉压杆转换围堰受力体系,围堰内抽水后焊接剪力板进行二次受力体系转换,干法分二层同步施工3个独立承台,承台施工完成后整体施工系梁,待墩柱施工完成后拆除吊箱围堰。

5 吊箱围堰加工

5.1 底板预制

由于一次性将底板加工成一个整体吊装难度较大,现将底板按照结构形式分4种类型(底板A/B/C/D)共计16块。如下图所示:

为了保证预制底板安装及下放过程中不与钢护筒发生干扰,在底板预制之前,首先根据事先对钢护筒位置及垂直度的测量结果,精确确定吊箱底板开孔位置,保证开孔富余量为25cm。如果桩位偏差较大,影响到梁位,则应对梁位进行调整。每块预制好的底板需进行编号,方便后期吊装。

5.2 侧壁加工

壁体采用拉森IV型钢板桩+δ6mm钢板(Q235-b)组合而成。由于壁板兼做承台侧模,因此加工质量要求较高。壁板的加工在直线段台座上进行,由于每一块壁板的尺寸较小,因此采取不开坡口双面焊接,加工成一个整體。

5.3 锁扣、扁担梁、拉压杆加工

两块相邻壁板连接采用锁扣连接,锁扣通过圆钢管开口,插入工字钢的方式进行连接,中间部分填充棉絮及黏土混合物进行止水。此种锁扣安装及拆除方便,工字钢顶端焊接吊耳,通过吊车可轻松实现插入及拔除。施工中需注意钢管开口位置的准确性及平滑度,开口完成后应将钢管两个断面打磨光滑。

扁担梁采用2I45b,中间设有加劲板,上下为15mm盖板,利用盖板与下放吊点支座、吊耳连接,严格控制各焊缝强度及吊耳间距。

拉压杆采用2[20,总长度5.5m,保证后期安装时顶端露出常水位。双面共14块加劲板,下支座与底板吊点通过销轴连接,顶部通过腹板、翼板与护筒加强板连接,所有焊缝均按Ⅲ级焊缝质量要求施工。

6 吊箱围堰装配施工

6.1 吊箱底板安裝

6.1.1 底板吊装定位

在常水位以上标高进行钢护筒开孔,每根护筒穿插2根I45b工字钢支撑梁,通过牛腿焊接在护筒上作为临时承重结构,辅助桩则在护筒两侧焊接支撑梁。通过85t履带吊将底板按照对应编号进行吊装,安装顺序从一端开始逐块安装。待所有底板均吊装完成后,测量人员进行定位放线,对有偏差的底板进行调整,经反复测量调整最终精定位完成。

6.1.2 湿接缝施工

将底板间湿接缝钢筋调整焊接,进行剩余主筋及箍筋的焊接绑扎工作,后通过料斗进行湿接缝C40混凝土浇筑,及时养生,使底板分块连接成一个整体。

6.1.3 环型钢板安装

护筒环向圈梁内放置三块环形封堵钢板,板宽20cm,角度为150°,内径与护筒外径相同。保证三块钢板能完全覆盖底板与护筒间缝隙。

6.2 吊箱侧壁组拼

侧壁组拼前在底板环向主梁上进行标高测量,设置5cm砂浆找平层并铺设防水胶条。侧壁利用85t履带吊吊装就位,从顶端至底吊垂线观测垂直度。第一块侧板水平位置根据测量放样确定,其后组拼侧板时相对前一侧板定位,测量复核。待所有侧壁吊装完成后,向锁扣内填入黏土及水泥混合物并用振捣棒捣实,以起到止水效果。

6.3 导向设施安装

整个钢吊箱共布置16个导向架,布置在最外围的钢护筒上。定位导向架由I20b型钢+钢板焊接而成;调位时用调位千斤顶进行,调整完毕后安装导向架上的橡胶滑动块,保证导向架传力给钢护筒。

6.4 拉压杆、下放装置安装

在吊箱下放前按照图纸位置安装拉压杆,安装下放平台,千斤顶进场检验,依次安装下放千斤顶。

7 吊箱围堰下放

下放系统由连续千斤顶、液压泵站、控制系统三大部分组成。16台千斤顶采用统一的液压系统,千斤顶采用200t的连续千斤顶,最大行程为25cm。

钢吊箱在下放前,要同时顶升千斤顶,使钢吊箱脱离钢护筒上的牛腿,拆除装配牛腿,完成后同时同步下放千斤顶。下放过程中通过调整对应部位的千斤顶组,保证吊箱处于水平状态。

8 封堵砼施工

封堵混凝土采用微膨胀水下不离析混凝土封堵法,封堵范围为钢筋混凝土预制底板与各钢护筒之间环向25cm范围包裹混凝土、封堵厚度为60cm。封堵前向止水胶囊内压浆止水,然后采用竖向导管法自上下游对称浇筑封底混凝土。封堵混凝土施工是及时、有效形成承台干施工环境的关键工序,要确保封堵施工的成功,必须严控施工工艺流程。

待水下不离析混凝土达到设计强度后,选择低水位期间吊箱内抽水至标高+4.07m,在护筒上安装拉压杆支座,并将拉压杆与上支座焊接固定,拆除挑梁、千斤顶和钢绞线,将受力体系转化为拉压杆受力。

9 吊箱围堰受力体系转换

9.1 第一次转换

将拉压杆焊接在护筒上,关闭连通器,吊箱抽水,吊箱受力体系由千斤顶受拉转为拉压杆受压。

9.2 第二次转换

待水抽干后焊接剪力板、拆除拉压杆,每焊接完成两个剪力板可拆除一个拉压杆,最终将吊箱受力体系转换为剪力板受力。

10 吊箱围堰质量验收标准

各分块加工完成后应对分块的结构尺寸和焊缝进行检查验收,不足处补强或返工;吊箱围堰组拼完成后进行总体的质量验收。

11 结语

明珠湾大桥29#墩采用的新型装配式水下无封底钢混组合吊箱围堰,将常规钢吊箱钢结构底板和封底混凝土改为格构式预制钢筋混凝土底板,大幅度节省了钢材和混凝土用量,提高了工效,保证了施工质量与安全;吊箱侧板采用钢板桩+钢板组合结构,可周转使用,大大节约成本;吊箱侧板与底板采用精轧螺纹钢连接,较常规的螺栓连接方法,避免了水下拆除作业。该施工技术在明珠湾项目得到了成功应用,希望今后能够为类似条件下的施工提供借鉴和参考。

参考文献:

[1] 《钢结构设计规范》(GB50017-2017)

[2] 《简明施工计算手册》(第四版)

[3] 《钢结构工程施工质量验收规范》(GB50205-2001)

[4] 《公路桥涵设计通用规范》(JTG D60-2015》

[5] 《城市桥梁工程施工与质量验收规范》(CJJ2-2008)