浅述超大吨位斜拉桥转体上跨铁路营业线施工技术

奚文峰

摘 要 超大吨位斜拉桥转体上跨铁路施工难度大,邻近铁路营业线施工安全风险高,超长大桩径桩基础、高塔、主梁结构技术复杂,球铰及其他转体设备、索道管、锚拉板、斜拉索安装精度要求高,需严格控制施工质量和现场安全。转体上跨路需按照审批的计划和方案周密部署、精心组织才能确保施工万无一失,顺利实施。本文以唐山市中心城区环线(二环路)上跨津山铁路等既有铁路立交桥转体施工为例,探讨了超大吨位斜拉桥转体上跨铁路的技术细节,旨在提供一定的参考与借鉴。

关键词 超大吨位;斜拉桥;转体;上跨铁路

1工程概况

1.1 桥梁设计概况

唐山二环路上跨津山铁路等既有铁路立交桥位于唐山市丰润区任各庄村与开平区周赵庄村接合处,桥梁全长927.5m。

主桥由(34+81)m+115m转体斜拉桥和68m+68m转体T构组成,转体斜拉桥桥型为独塔四索面斜拉桥,共128根索。转体最大悬臂2×106.5m,桥梁转体吨位33000t,转体角度42°3′18″。斜拉桥主梁采用等高度混凝土整体箱梁,标准段顶宽19m,梁高1.5m,采用C55混凝土,共计7232m?。主塔为双人字形塔,总高80.5m,桥面以下塔柱高度约为19.9m,桥面以上塔高约60.6m。上塔柱高31.583m,作为索锚区采用整体箱形截面,顺桥向长5.0m,横桥向宽4.704~8.02m,纵横向壁厚分别为 100cm、80cm;斜拉索锚固点横向间距2.2m,对称于塔柱中心线设置。

引桥桥跨样式为4×40m+3×35m连续箱梁、2×40m+4×30m+3×30m连续箱梁。桥梁标准横断面:0.5m防撞墙+15.5行车道+0.5m防撞墙+(9.0m~4.0m)中央隔离带+0.5m防撞墙+15.5行车道+0.5m防撞墙,单幅桥面宽16.5m,桥面横坡为2%。

1.2 桥梁与铁路位置关系

津山铁路下行线与桥梁轴线交叉处铁路里程为K276+679.29,交角为137°57′,交叉处既有铁路轨面高程为44.918m,铁路位于直线上。既有津山铁路为双线电气化、无缝线路,线间距4m,线路中心两侧3.1m有电气化立柱。津山铁路要求桥下净高7.96m,设计桥下净高为8.11m。主塔外侧距离津山下线中心线最小距离为13.15m。

1.3 斜拉桥转体系统

斜拉桥采用平面转体施工法跨越既有铁路。转体结构设置在主塔塔柱底部,由转盘、球铰、撑脚、环形滑道、牵引系统、助推系统等部分组成。因本桥主梁位于半径6000m的曲线及直线上,大悬臂状态下主梁将产生横桥向不平衡弯矩约35000kN.m。为保证转体时结构处于平衡状态,球铰中心向曲线内侧设预偏心12cm。转体下盘为主塔的承台,转体完成后,与上转盘共同形成桥梁基础,采用C55混凝土[1]。转体系统组成如下:

底座板:5.5m×5.5m×0.18m,重量为21.968t;

下球铰:底平、上凹的圆柱状体,球体半径SR10m,Φ5.5m,高0.46m,重量为54.01t;

上球铰:顶平、下凹的球冠状体,Φ5.5m,高0.2665m,重量为31.157t;

四氟乙烯滑板:Φ60×18mm,2636个;

销轴:Φ270mm铸钢柱;

滑道:滑道骨架高0.85m,滑道宽1.1m,中心直径为12.1m环形滑道,滑道钢板厚24mm,钢板重量为9.8t;

撑脚:8组,每组由2个Φ800×24mm的钢管混凝土组成;

砂箱:4组,每组3个,外筒Φ1200×20mm,内筒Φ950×20mm;

千斤顶反力座:8组,每组2个;

牵引反力座:4个,A: 2.5×2×1.4m,B: 2.5×2×1.6m,C: 2.5×2×1.8m,D:2.5×2×2 m(尺寸均为长×宽×高);

牵引索:4束,一对主牵引索采用30Φs15.2钢绞线,一对备用牵引索采用15Φs15.2钢绞线,每根索埋入转盘长度大于4m,锚具4套;

转台:Φ15m,高1.1m。

2转体系统安装

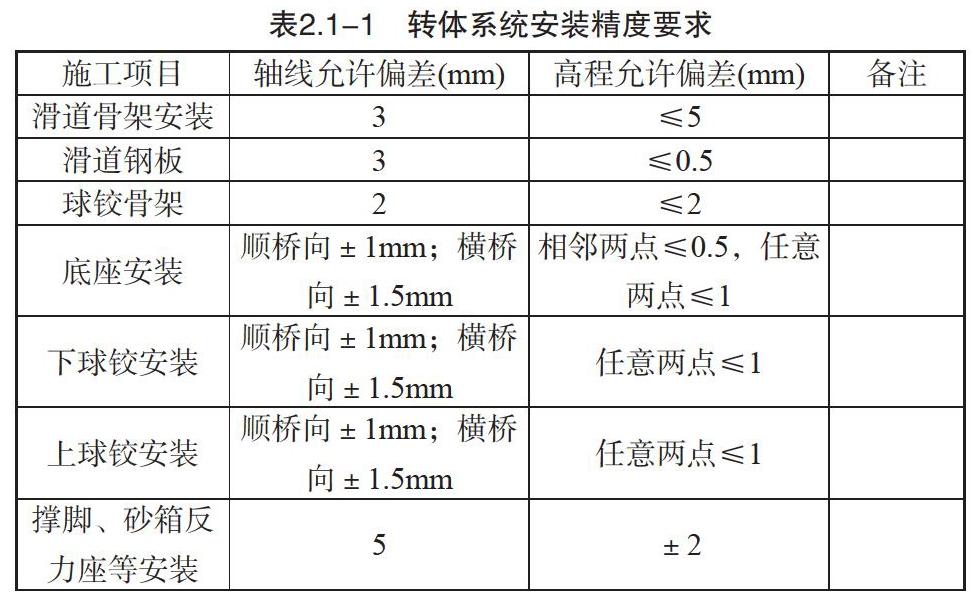

2.1 转体系统安装精度要求

2.2 滑道施工

滑道等分为8段在现场平地上拼装,将焊接好的骨架单元组装拼圆,使滑道钢板处于同一水平面,点焊滑道钢板,整圈点焊完成后再进行调整,使所有滑道钢板处于同一水平面且接缝处平滑。采用精密水准仪控制好滑道顶面标高。骨架的中心与球铰中心偏差不大于5mm,骨架安装高差不大于5mm,调整钢板顶面使其水平。

滑道钢板通过骨架上位于钢板上、下侧的螺母调至设计位置,将钢板拼接处焊接为整体,然后打磨平整。滑道顶面高程应控制在±0.5mm范围内。

采用3mm厚不锈钢板作为滑道顶面,与滑道钢板焊接牢固、密贴,防止在转体时将不锈钢磋坏,焊接完成后将焊点打磨平。

2.3 球铰安装

(1) 下球铰底座板支撑预埋

下球铰底座板每边均匀设置4个支撑,在承台施工时预埋并加固确保稳定。底座板四个角点的支撑角钢上焊接调节螺栓。支撑与底座板焊接牢固。施工中将支撑面相对高差控制在≤2mm,中心偏差≤2mm。

(2)斜拉橋底座板安装

底座板安装采用1台350t汽车吊。利用支撑面调高螺栓调整标高,平面位置调整采用倒链配合。安装完成后与骨架焊接成整体。底座板、滑道安装完成后浇筑球铰预留槽内混凝土至底座板剪力键槽底,其余部位混凝土浇筑至承台顶面。

底座板上开设有直径15cm的圆孔64个,用于底座板下混凝土浇筑时振捣及排气,混凝土的浇注顺序由中心向四周进行。

底座板混凝土达到设计强度之后,安装下球铰,下球铰通过剪力键与底座板固定,采用1台650t吊车吊装,将下球铰安放于底座板上,调整至设计位置,安装后进行平面位置及高程复测。

(3)预留槽浇筑

斜拉桥下球铰安装完成后浇注下盘混凝土,承台顶面应低于下球铰顶面10mm。混凝土浇筑完毕后清理下球铰凹球面,清除凹坑中的混凝土和水,防止球面生锈。

(4)上球铰安装

①上球鉸安装采用350t汽车吊。吊装前清理下球铰及上球铰球面以及中心销轴,去除水份及杂物。球铰表面及安放滑动片的孔内不得有任何杂物,并将球面吹干。

②在下球铰凹球面上按照编号由内到外安装聚四氟乙烯滑动片,四氟乙烯片在工厂内进行安装调试后编好号码,现场对号入座。四氟乙烯片φ60mm×18mm规格,允许应力100Mpa,斜拉桥球铰四氟乙烯滑动片为2636块。按照由内到外顺序安装聚四氟乙烯滑动片,安装完毕后,各滑动片应位于同一球面,其误差≤1mm。黄油与聚四氟乙烯粉按重量比120:1的比例,配制混合好,填满聚四氟乙烯滑板之间的间隙,并略高于滑动片顶面,保证滑动片顶面有一层聚四氟乙烯粉黄油。整个安装过程注意保持球面清洁,涂抹完聚四氟乙烯粉黄油后,尽快安装上球铰。

③在中心销轴套管中放入黄油,将定位销轴竖直放入下球铰孔内,调整好垂直度与周边间隙,吊装上球铰平稳落在下球铰上,上下球铰位置重合。

④将上球铰吊装到位,套进中心销轴内。用倒链微调上球铰位置,使之水平并与下球铰外圈间隙垂直。

⑤转动上球铰,使多余的黄油溢出,四氟乙烯滑动片和上球铰要贴合良好。

⑥球铰安装完毕对周边进行防护,上下球铰之间用黄油密封保护,外侧用土工布缠绕,确保杂质不进入到摩擦面内。

2.4 撑脚安装

斜拉桥设有8组撑脚,撑脚钢管内填充C55微膨胀环氧混凝土。下转盘混凝土浇筑完成上球铰安装就位后即安装撑脚,撑脚底与不锈钢板间预留35mm间隙,间隙内填满铺平炒干的石英砂,把撑脚水平地放置在石英砂上。

2.5 斜拉桥砂箱安装

斜拉桥转体系统设12个砂箱。滑道不锈钢板铺设施工完成后安装砂箱。砂箱内承压介质选择干燥无杂质的石英砂。

2.6 临时固结

为保证转体前施工状态下斜拉桥的稳定性,将千斤顶反力座加高,使上下转盘连接,作为临时固结(见下图)。千斤顶反力座主筋锚入上转盘,上、下转盘临时固结为一整体。

2.7 牵引索按安装

斜拉桥设计2对牵引索,主牵引索采用30∮s15.2钢绞线,备用牵引索采用15∮s15.2钢绞线,锚固端采用P型锚具,埋入转盘内4.0m以上,并圆顺地绕在转盘上。牵引索安装完成后采用防水布包裹,防止锈蚀[2]。

3转体施工准备

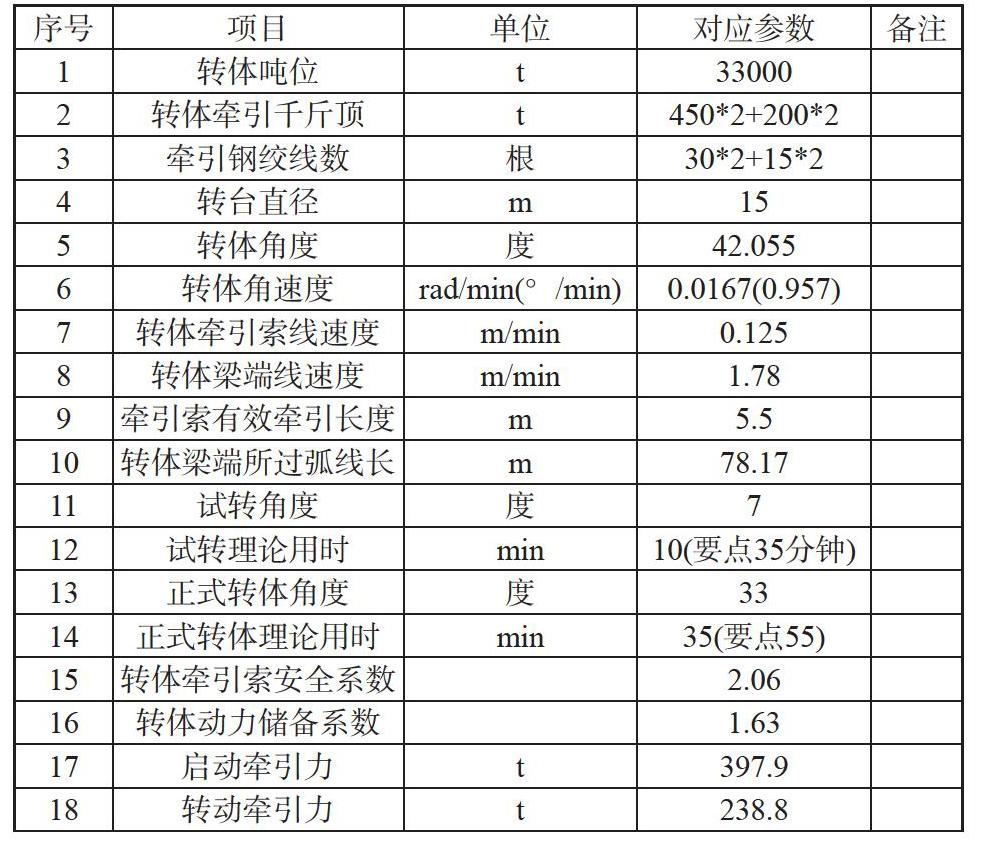

3.1 转体技术参数

3.2 转体技术参数计算

(1)转体牵引力计算

斜拉桥启动时所需最大牵引力T=3979.4kN。

斜拉桥转动过程中所需最大牵引力T=2387.6kN。

选用2台450t型、2台200t液压、同步、自动连续千斤顶作为转体牵引动力。

每根钢绞线承受拉力:182kN。

转体斜拉桥动力储备系数(450+200)/397.9=1.63。

斜拉桥转体牵引索的安全系数:45(根/台)×182(kN/根)/3979.4(kN)=2.06。

(2)转体时间计算

斜拉桥转体角度42.055°,按铁路安全限界要求,试转角度为7°,正式转体角度为33°:

转体角速度为0.0167rad(即0.957°/min)

转台线速度为v1=0.0167×7.5=0.125m/min

梁端线速度:v2=0.0167×106.5=1.78 m/min

①试转时间计算:

试转4°(匀速转动)理论用时:t试=4°/0.957=5min

剩余3°点动用时5min(测取相关参数)

②正式转体时间计算:

正式转体角度为33°,其中剩余2.055°在点外点动精调就位:

斜拉桥转体上跨津山铁路用时:t=30.945°/0.957=33min。

3.3 现场准备

(1)支架拆除

斜拉索自1至16号索依次对称张拉,5号索张拉完成后拆除1号索梁上锚固点至主塔投影范围内底模和支架,按照斜拉索张拉次序顺次拆除其余梁底模和支架。

(2)临时固结拆除及体系转换

临时固结解除采用绳锯切割,沿箱梁轴线方向向两侧对称逐步拆除。

将滑道表面清理干净,在撑脚底与滑道顶的间隙中垫10mm厚四氟乙烯滑板,涂抹锂基脂润滑油。

分组对称拆除砂箱,拆除时从箱梁轴线方向向两侧对称进行。

测量主塔倾斜状态,测量梁端标高确定梁端挠度,及时与第三方监控单位确认,确保转体顺利。

3.4 转体测量监控

测控点布设主要是测量转体过程中桥的整体平衡性、主塔的垂直度、梁体轴线,转体时在两端分别进行观测。

3.5 转体牵引设备安装

每套连续张拉千斤顶分别水平、平行、对称的布置于转盘两侧的牵引反力座后方,千斤顶中心线与上转盘外圆相切,高度与牵引索中心线水平。

(1)设备就位

将自动连续张拉千斤顶、泵站、主控台安装好,启动各泵站调试,正常后进行手动调试,各项都正常后自动运行。在自动运行状态下调整出设计要求的运行速度。转体设备供电采用二路电源。

(2)穿索预紧

牵引索的钢绞线表面锈迹、油污清理完成后,逐根顺次沿着既定索道排列缠绕后,穿过千斤顶。注意使用的钢绞线应左、右均布,不能交叉、打绞或扭转,并对钢绞线进行预紧,预紧力5kN,使同一束牵引索各钢绞线持力基本一致[3]。

4称重及配重

转体前进行称重试验,测试转体部分的不平衡力矩、偏心距、摩阻力矩及摩擦系数。

斜拉橋主梁小里程侧设计存在不平衡力矩 MG=177532 kN·m,偏心距e=54.9cm,需在大里程侧采用水袋配重,按照期望偏心5cm考虑,在距离塔柱中心100m处配重170t,配重完成后,进行桥梁称重。

5试转

转体设备安装并调试完成、平衡配重、撑脚、滑道等均检查无误后方可进行试转。通过试转确定牵引设备,转体系统是否能够安全运转,以及确定各项运行参数。

试转时,应做好以下重要数据的测试工作。

(1)每分钟转速,检验是否满足转体时间要求。

(2)采取点动方式操作,测量组应测量每点动一次悬臂端所转动水平弧线距离的数据,以供转体初步到位后,进行精确定位提供操作依据。

(3)惯性位移值:停止牵引后梁体惯性移动数据。

(4)启动牵引力。

(5)转动牵引力。

试转过程应检查每个撑脚与滑道的接触情况以及四氟乙烯滑块随撑脚的走行情况。

试转完成后,在每个撑脚与滑道钢板之间采用铁楔楔紧、固定。

6正式转体

6.1 正式转体流程

根据铁路部门批准的转体作业时间进行转体,接到转体命令后,启动动力系统设备,并使其在“自动”状态下运行。

转动过程中监测人员持续观测塔柱轴线偏位,梁端高程变化,对桥梁转体过程中的应力应变进行掌握。设备运行过程中,各岗位人员的注意力必须高度集中,时刻注意观察和监控动力系统设备的运行情况及桥面转体情况。整个转体施工过程中,加强对滑道四氟乙烯滑板的观察,始终保持撑脚下方有四氟乙烯滑板。

转体过程中,根据转台上标识的转角刻度及梁面轴线双控,以防欠转或超转。

6.2 手动定位

剩余2.055°进行手动精调定位,动力系统为点动操作,直至转体精确就位,允许中线偏差不大于2cm。

6.3 锁定

梁体中线到达设计位置后,在撑脚与滑道钢板之间采用铁楔楔紧、固定,防止梁体在外力作用下摆动,并在7#、10#边跨现浇段处将伸入梁底的支架对悬臂端进行支顶,保证转体后梁体结构。

6.4 上下转盘封固

转体精确就位后,进行结构姿态调整,调至设计位置后,立即进行上下转盘封固施工,使转盘与下转盘连成一体。

7结束语

综上所述,超大吨位斜拉桥转体上跨铁路营业线施工难度大,安全风险多,应与铁路管理单位密切配合,周密组织,严格控制桥梁质量和现场安全,确保施工有序可控,按计划实施转体。

参考文献

[1] 牛远志,李恒跃,全伟,等.超大吨位斜拉桥水平转体铰型式研究[J].铁道工程学报,2015,(6):34-39,56.

[2] 章博.超重、超长、超高跨线斜拉桥转体施工与监控关键技术[J].国防交通工程于技术,2017,(1):1-5,17.

[3] 师建军.某跨线斜拉桥转体施工关键技术[J].施工技术,2017,(3):80-82.