某欧六客车冷却系统设计及试验研究

桂思农 付尊亮 黄接银

摘 要:文章以某一款欧六客车为例,根据整车总布置的任务,设计冷却系统的总体布置,分析系统性能需求并对关键部件散热器、中冷器、风扇等作出计算选型,开发出满足整车路况需要的冷却系统,最后进行整车热平衡试验验证 。旨在为客车冷却系统的设计选型提供一种思路。

关键词:冷却系统;散热器;中冷器;热平衡

Abstract: In this paper, we take a bus of euro 6 regulation as an example. According to the vehicle layout task, we developed a cooling system for all kinds of road conditions by designing the overall layout of the cooling system. We calculated system performance requirements and select the key parts, especially the radiator, intercooler and fan. Finally, we carried out a heat balance test to verify the accuracy with the purpose of providing a way to design cooling system.

Keywords: Cooling system; Radiator; Intercooler; Heat balance

前言

在我國快速发展的阶段,客车在城际城间的运输中起着非常重要的作用。不同的气候、不同海拔地区以及长期的超负荷运行,尤其是在应对欧六国六等更加严格的排放法规要求,广泛匹配涡轮增压发动机的超高温问题层出不穷,这就对冷却系统提出了更高的要求。本文通过详细的系统传热计算,布置与选型的设计,最后进行热平衡试验验证,在节能减排的同时,设计出满足实际需求的冷却系统。

1 整车信息及系统总布置设计

该客车为一款50座的旅游车,整车重18000kg,空载12000kg,外形尺寸为 11980×2500×3480mm,最高车速110 km/h,平均车速80 km/h,使用地理位置为华南地区(香港),海拔高度40m,车辆应用地区最高环境温度40℃。该车动力匹配ZF 6档自动变速箱带液力缓速器。综合总布置要求及现有技术生产条件,拟定冷却系统布置原理图如图1所示。

2 散热器性能计算与选型

目前,汽车上应用较为广泛的散热器为管式散热器,主要结构类型包括管片式和管带式两类,管带式是最为常见的结构,它有着优异的各方面综合性能。其整体构造由扁平的水管和波浪形散热翅片焊接在一起,如图2所示。相比较于管片式散热器,在相同工艺条件下,有研究表明管带式散热器散热面积可增加12%。此外,由于散热带上附有百叶窗结构,它可以扰断空气在带面上的粘性层,扩大紊流作用,提高散热器散热效率,在散热芯子同等面积的情形下,管带式散热器的散热能力可提高10%,成本下降约15%[1]。

该车散热器设计的散热量应等于冷却系统的散热量,即为发动机水套的热量加上液力缓速器的热量[2]。水套的散热量175KW由发动机厂家技术协议提供,发动机相关性能参数如表1所示,同时根据该车匹配的ZF6档自动变速箱协议提供的液力缓速器的散热量42KW,考虑到散热器实际运行过程中会受到水垢污染和油泥堵塞等,散热能力会随使用时间的增长而下降。散热器散热能力应有所储备,即散热器最大散热量Qmax应大于冷却系统散热量Qw,取储备系数为φw=1.1。

对于散热器散热面积的计算[3][4],此计算中忽略掉上下水室所散发的热量,散热面积Fw(m2)的计算公式如(1)所示:

对于散热器传热系数K的计算[5],由于传热系数K受结构及制造工艺的影响,一般为70 W/(m2·K)—117 W/(m2·K)之间,具体计算如公式(3):

Hw-热流体与壁面表面传热系数,当管内冷却液流速为0.2-0.8m/s 时,Hw 约2326-4942W/(m2·K),冷却管内冷却液流速尽量高,但不要超过0.8米/秒,取为4942 W/(m2·K);

Ha-冷流体与壁表面传热系数,该值主要取决于空气流过散热器的速度,Ha 可取70-112W/(m2·K),取值112 W/(m2·K);

δc-散热管壁厚,铝质散热器一般δc =0.15-0.2mm;

γc-散热管导热系数,纯铝导热系数为230 W/(m·K);

根据以上参数计算出K值为104.2W/(m2·K)。

综上各式所得结果,代入(1)式中计算出散热器散热面积为Fw=56.6 m2。

散热器的散热量等于冷却系统的散热量,冷却空气量Va等于流过散热器的空气量[6],其计算如公式(4):

结合供应体系内现有散热器厂家的技术设计及生产工艺状况,选择铝散热器总面积57 m2正面积0.95m2。芯子尺寸(mm)959*990*70,散热带开窗,峰高10.3mm,峰距4mm;紊流片Z型,峰高2.2mm,峰距9mm;冷却管高2.5mm。

3 中冷器性能计算与选型

该车所选中冷器结构与散热器同为管带式结构。其散热面积的计算逻辑与散热器是一致的[9][10]。根据发动机厂家台架实验数据注明,在25℃的测试环境时,增压后热空气流量为0.335kg/s,中冷器进气温度为174℃,要求中冷器的散热量至少为47KW,中冷后温升不大于20℃。首先根据热平衡,Q=G1×CP1×(tm1-tm2),G1为热空气流量0.335kg/s,Cp1为热空气的定压比热,取值1.009*103 J/KG·℃,代入数值求解tm2为35℃。对于中冷器△t*m值的求解,一般采用对数平均温差法[16],如公式(6)所示:

将参数代入公式(6),计算出其对应的冷却介质对数平均温差为△t*m=47℃。借鉴厂家同种类型中冷器的相关台架数据,一般中冷器的传热系数[7]在(50-60)W/(m2·K)之间,取中冷器的传热系数为55 W/(m2·K),将数值代入公式(1)、(5),分别计算出散热面积为 =20 m2;正面积为 =0.45 m2。

根据厂家现有状况选择中冷器总面积23 m2,正面积0.69 m2;芯子尺寸(mm) 730*945*62,散热带矩形,峰高8.9mm,峰距4mm;紊流片齿型错开,峰高9.2mm,峰距5mm;冷却管高10mm。

4 液压风扇系统性能计算与选型

PR为散热器阻力,根据散热器厂家的经验数据,一般来说△PR =100Pa-500Pa之间,取△PR =500Pa;

P1是除开散热器以外的所有空气通道的阻力,△P1=(0.4-1.1)△PR,由于中冷器叠放在散热器前方,取△P1=1.0△PR;

将相关参数代入(6)式中得出风扇的压力P=1000Pa。

计算风扇的外径D2,一般风扇轮叶扫过的环面积等于散热器芯部正面积的45%-60%,风扇叶轮内径与外径之比通常范围取D1/ D2=0.28-0.36,即:

則D2=(0.79—0.93)m,将相关参数代入式中得D2=0.75-0.88m之间。

计算风扇外径处的圆周速度:

风冷却器:总面积8 m2,正面积0.15 m2;芯子尺寸(mm) 150*980*63,散热带波浪型,峰高10.3mm,峰距6mm;紊流片Z型,峰高3mm,峰距5mm。

由于该冷却系统不含水暖,故膨胀水箱的容积约占整个系统冷却液总容量的16%,实际膨胀水箱采用总容积18L的矩形,蒸气阀开启压力(正压)45-58KPa,其它附件如护风罩选用厂家自配的箱式护风圈。

5 热平衡试验

5.1 试验方法

采用康明斯应用工程21.52标准,使用负荷拖车方法,试验车后面连接负荷拖车,利用拖车给试验车辆加载,达到试验车全负荷的效果,进行扭矩点和功率点状态下热平衡试验,车速数值获取来自CAN总线。

5.2 试验条件

环境温度:21-38℃;迎面风速:外界环境自然风速;节温器:强制全开;风扇:强制直连;排气排出方式:自然排气; 最高允许出水温度:107℃;

5.3 试验工况

额定功率点(1255 N·m /2100rpm);最大扭矩点(1600 N·m /1400rpm)。

5.4 测试设备

NI测试设备;K型温度传感器;电流型压力传感器。

利用拖车对装备该欧六发动机的客车进行整车热平衡试验,测量该车的冷却系统在最大扭矩点和额定功率点的热平衡参数,考核整车冷却系统在发动机额定功率点和最大扭矩点的冷却常数。试验时将各温度传感器安装在事前焊接好的测试接头上,连接好数据线,启动车辆待达到稳定的状态后开始记录数据。

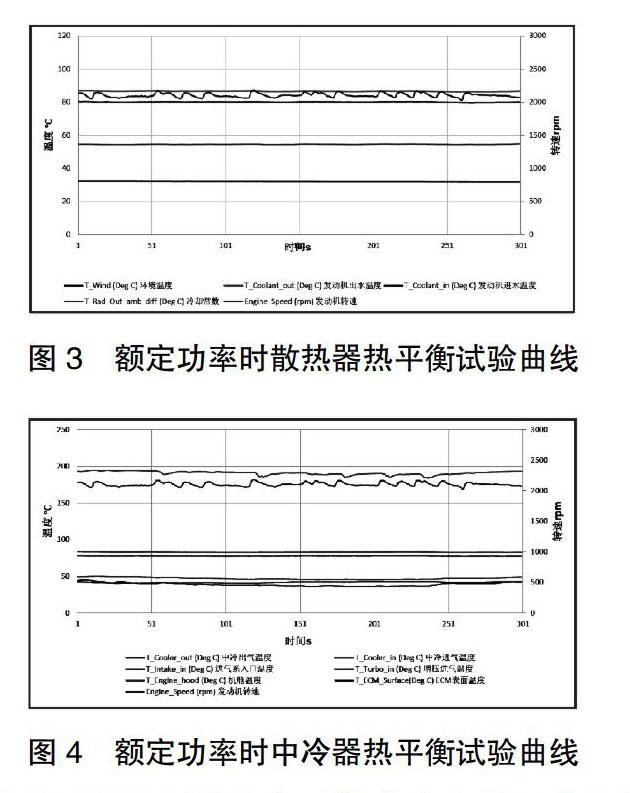

发动机额定功率点下,散热器热平衡试验曲线如图3所示,中冷器热平衡试验曲线如图4所示。

发动机最大扭矩点下,散热器热平衡试验曲线如图5所示,中冷器热平衡试验曲线如图6所示。

试验结果,取各工况点稳定后的数据如表2所示:

根据热平衡曲线图及试验数据,分析冷却系统试验结论:

(1)功率点极限使用环境温度LAT=最高允许出水温度(107℃)-冷却常数(54.5℃)=52.5℃,符合要求(第2类使用区域功率点LAT应不低于41℃);扭矩点LAT为(107-69.8)℃=37.2℃,符合要求(第2类使用区域扭矩点LAT应不低于36℃)。

(2)中冷器的冷却效率为(213.7-47.3)/(213.7-34.3)=92.8%(扭矩点),(190.8-41.7)/(190.8-32.1)=93.9%(功率点),大于90%,符合要求。中冷出气温度与环境温度的差值最大为13℃(功率点)小于20℃,符合要求。中冷器进出气压差最大值为4.1kpa(功率点)≤13.5kpa,符合要求。

6 结束语

热平衡试验结果验证,此车型冷却系统设计思路以及选型的部件能够满足车辆在指定区域相应工况中使用。冷却系统热管理是一个较为复杂的系统,涉及因素较多。改进措施如中冷器散热片增加百叶窗结构[8],一般而言对于管带式换热器,适当改变散热管内紊流片的尺寸,如增加波高,减少波距等措施有利于增强散热效果[12],但同时会存在加大流体阻力的问题,对于系统性的优化设计有待于进一步研究。

参考文献

[1] 张雷鸣.内燃机冷却系统的优化[D].山东:山东大学,2005.

[2] 余志生.汽车理论.[M]机械工业出版社,2000:112.

[3] 高晗.高功率密度发动机冷却系统的仿真计算分析[D].北京:北京交通大学,2007.

[4] 乐智.纯电动汽车电机驱动系的冷却系统设计与研究[D].河北:河北工业大学,2010.

[5] 陈维汉,许国良,靳世平.传热学[M].武汉:武汉理工大学出版社, 2003:96.

[6] 李恩光,黄娜.天然气发动机冷却系统校核[J].汽车实用技术. 2015(1)96-98.

[7] 李锐,罗宏锦,莫梦婷.汽车空空中冷器的设计[J].装备制造技术. 2019(4)72-75.

[8] 张辉,钱时俊.某重型载货车中冷器散热性能改进设计[J].汽车实用技术.2015(6)39-41.

[9] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2001:226.

[10] 聂文福.散热器和中冷器迎风面积不相同的冷却模块选型校核计算[J].汽车实用技术.2016(8)91-93.

[11] 姚仲鹏,王新国.车辆冷却传热[M].北京:北京理工大学出版社, 2001.6:270-272.

[12] 郑艺华,张纪鹏,马永志.汽车发动机散热器和中冷器设计[J].汽车实用技术.2013:12-15.

[13] 王中铮.热能与动力机械基础[M].北京:机械工业出版社,2000.5.

[14] 杨文霞.工程机械电液混合驱动冷却系统液压驱动装置的研究 [D].山东:山东农业大学,2008.

[15] 李斯特.工程热力学[M].北京:化学工业出版社,1990:86.

[16] 张峰,高东顺.柴油机中冷器结构与设计[J].内燃机车,2002(2):1-5.

[17] 李芝主.液压传动.机械工业出版社,2002.

[18] 张立娟.液压系统油液温升计算及冷却器选型[J].重工与起重技术. 2007(4):26-27.